转塔刀架故障分析与诊断

2012-04-27天水星火机床有限责任公司马立贵

天水星火机床有限责任公司 马立贵

一、引言

转塔刀架是数控车床的核心部件,换刀过程的好坏关系到机床加工和运行的可靠性,直接影响到数控车床的使用效率。就目前而言,转塔刀架种类繁多,更新快,从早期的液压、霍尔元件控制,发展到至今的编码器电动控制、伺服控制。控制方式虽然存在差异,但工作过程大致相同,基本控制原理为:数控系统发出选刀指令→PLC逻辑分析处理→刀架松开→刀位抬起转位选刀指令与目标刀位比较→符合到位应答→反转定位锁紧→换刀完成。

二、故障的原理分析与诊断

数控车床采用SIEMENS或FANUC数控系统;配置(4-8)工位德国SAUTER、意大利DUPLOMATIC或沈阳SLD170A04N转塔刀架。

1.某一刀位不到位

在刀架运转过程中,4工位刀架有3个刀位换刀正常,只有其中一个刀位不能正常换刀,表现为刀架在此刀位不能到位。

沈阳数控转塔刀架采用霍尔元件控制,霍尔元件信号采集范围宽是导致此故障的主要原因,在刀架换刀过程中数控系统发出选刀指令,PLC逻辑分析刀架锁紧信号松开,此时刀架可以运转,当刀位接近所选刀位之时锁紧信号先接通,锁紧信号接通即可切断刀架运转指令,就会导致某一刀位不到位现象出现。此情况只需将转塔刀架刀盖打开,将刀架霍尔元件电气信号电路板松开轻轻移动少许位置,让刀位信号在锁紧信号之前检测即可解决此问题。

2.刀架无动作

刀架无论是手动/自动状态均无动作,故障一般发生在电气或机械部分,是刀架较容易处理的故障现象之一。遇到这种情况,首先检查刀架电机及电机电源线有没有问题,由于到位锁紧开关与PLC存在互锁的逻辑关系,此时也需要检查锁紧开关的输出状态是否正常。

确认电气部分无误后,仍不能排除,此时可考虑机械部分原因。按使用说明书操作步骤拆开端盖试转刀盘,如果转不动那将是机械部位卡住了,找出问题原因调整也就好了。

3.刀架旋转不停

刀架无论是在手动/自动换刀过程中均旋转不停,故障一般为电气故障。拿德国SAUTER刀架来说,在刀架旋转过程中牵扯预分度信号、锁紧信号,在刀架开始运转时预分度电磁铁接通激活预分度信号为1,正转检测到刀位信号后,制动电磁铁置位,预分度电磁铁和信号为0,此时反转插定位销,而在刀架运转过程中如果PLC程序无误,电磁铁所用直流24V电流如果缺失,则会导致刀架旋转不停。

4.目标刀位位置检测故障

选刀指令与目标刀位不一致产生的位置检测故障,是数控刀架常见的一种故障,其现象表现为:转塔刀架一直旋转不停且不到位或换刀后不能再次换刀。

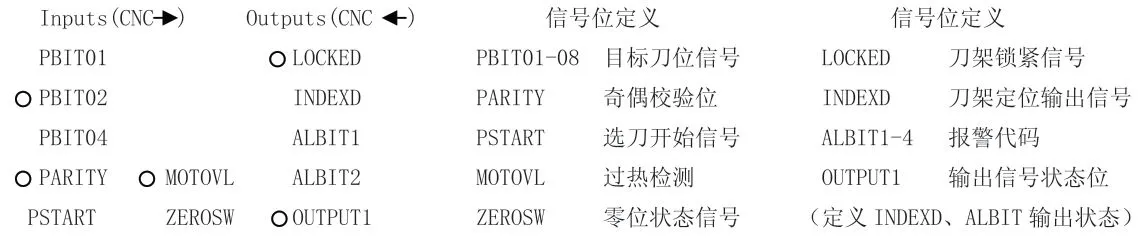

刀架的每个工位都有相关的到位检测信号,通过选刀指令与之通讯比较,如果NC或PLC没有检测到信号或接收错误的检测信号,换刀过程将失败。图一是一台典型的数控车床转塔刀架接口控制原理图,当数控系统NC发出选刀指令时,经PLC逻辑转换与编码器S1目标刀位比较,符合后编码器时序控制位Strobe(bit5)发出刀架定位启动信号,见时序控制信号波形。编码器采用二进制码,NO.1-4为目标刀位输出、parity位6为同位检测,负责刀架定位完成时刀位检查,同时检测奇偶信号位,有双重确认功能。表一为1-8工位真值表。通过以上原理分析看出,影响位置检测故障,常有以下几种因素:①控制系统信号传递故障。此时NC系统常有故障报警提示,可对照制造厂家产品设计说明自定义报警或数控系统诊断手册提示,也可以通过PLC输出状态指示判断故障部位,检查各接口连接是否良好、触点是否有松动,信号线有没有断线。②编码器信号输出状态是否正常、连接有没有松动、窜位。此情况需要更换或重新调整编码器。

5.定位检测故障

图一 (左图)为接口控制原理图(右图)为时序控制信号波形

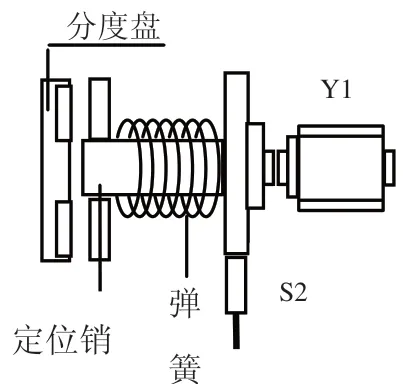

图二 刀架定位检测工作原理图

图三 系统通讯连机(Link)输入/输出信号状态显示

数控转塔刀架选刀结束后,刀架电机反转经定位检测锁紧,换刀完成。图二为刀架定位检测工作原理图。图中Y1为定位电磁铁,S2为接近开关。工作过程:当strobe(bit5)见图一发出定位启动信号时,经PLC逻辑控制,定位电磁铁Y1得电,定位销被推入定位孔中,接近开关S2信号为0,指示灯熄灭,同时给PLC发出定位检测到达信号。反之信号为1,指示灯亮,PLC处于等待状态(此时系统会认为定位销一直没有打入定位孔,电机不会反转)。定位检测故障往往会照成刀盘转到刀位后,刀架无法锁紧。此时也可以检查接近开关S2输出状态是否正常,感应距离是否合适(一般在0.3-0.5mm之间),表面是否附着污物(接近开关无反馈信号,无论定位销打入定位孔与否,系统都因捕捉不到信号而认为定位销一直在定位孔内,从而使电机处于静止或原位振动状态)、电磁铁是否得电、编码器strobe输出状态是否正常、以及定位销是否有质量问题,如:弯曲或顶不到位,以及弹簧弹性等机械方面故障原因。

6.刀架与工件碰撞引起的机械故障

刀架在运转过程中,由于意外因素与工件碰撞,会使刀盘轻微转位,刀尖与工件轴心偏离,定位销因变形不能顺畅弹出。此时,由于扭矩的作用力,当选刀指令发出后,刀位会有微动,常伴有“嗡嗡”声响。此时刀架电机处于赌转状态,保护开关跳闸等情况发生。遇到上述情况,需要拆下定位销后面的电磁铁(图二所示),摘除定位销上面的弹簧,检查或更换定位销,同时对刀盘重新进行调整。许多应用厂家由于对刀架的机械结构和工作原理缺乏了解,对该故障的处理显示出束手无策。

7.伺服控制器故障

意大利DUPLOMATIC四工位转塔刀架,伺服电机驱动,齿轮降速,配有独立伺服控制系统。特点是转位速度快、稳定性能好、效率高,但系统控制器较为复杂,故障的诊断需要具备一定的基础知识和专业应用能力。

(1)故障现象:刀架旋转不到位,有过位现象(大约15°角),数控系统显示用户自定义报警70002刀架要求回原点。按下刀架回零键,报警未消除,系统有显示70005、70006过压、过流报警,刀架无法正常运行。

(2)检测

1)刀架到位检测信号:锁紧、原点位均有+24V输出,检测正常。

2)编码器、PLC信号→刀架伺服控制系统确认连接正常。

3)伺服电机检测:U、V、W绕组值为4-5Ω(正常值)。

4)+24V电源正常。

5)调用PLC程序观察逻辑状态,做辅助诊断分析。报警自定义指定状态位:70002(I10.2)、70005(I10.5)、70006(I10.6)均有报警输出。

6)供电监测不同时段供电监测表明,电压在396-416V之间,负载工况对电网电压波动影响较大。

7)借助转塔刀架系统软件SWM 265F100,通过计算机与伺服控制器通讯检测诊断。

①用笔记本电脑装载SWM265F100软件程序,指定端口地址并通过BUF 810转换器与RS232C接口连接至伺服控制系统,设定参数位(波特率Baud Rate:9600、Date Bits:8、Stop Bits:1)。

②系统通讯连机(Link)输入/输出信号状态显示如图三(仅列出相关状态位):

③状态显示表明:选刀在2号工位,奇偶校验、刀架锁紧位均有信号输出,同时检测到电机有过热,有输出状态报警提示。与检测结果一致。

④系统运行RUN,软件出现报警:Alarms 32。

报警定义:刀盘载荷惯性超出极限。影响这一因素的原因描述为与刀架控制器内的元件、连接及相关设置值的状态有关。

⑤诊断结论及处理:依据报警定义,结合输入/输出信号状态的进一步确认:控制器内部系统板出现故障,采取更换措施,故障现象消失PLC报警消除,刀架恢复正常。

实例看出:借助系统软件的辅助诊断,也是快速判断并排除故障源的行之有效方法。通过该案例的供电监测表明:电网电压偏高波动较大,现场工况复杂的前提下,未加稳压电源装置,进一步分析认为:伺服控制器的损坏与现场工况负荷及电压波动有关。条件具备时对数控机床增加稳压电源装置也许会避免上述情况的发生。

三、结束语

系统掌握和了解数控系统的基本性能、逻辑控制关系、刀架的工作原理和控制过程,以及它们之间的信号传递联系,是准确、快速诊断并排除数控转塔刀架故障的重要因素。

[1]西门子802D sl简明调试指南.西门子(中国)有限公司自动化与驱动集团,2008,1.

[2]发那科简明联机调试指南[S].北京发那科技术部,2005,2.

[3]王爱玲,等.数控机床故障诊断与维修[M].北京:机械工业出版社,2006.

[4]叶蓓华.数字控制技术[M].北京:清华大学出版社,2002.