抽油机斜直井杆管接触与磨损力学模型

2012-04-27许涛陆正元李辉许占恒陈静

许涛,陆正元,李辉,许占恒,陈静

(1.成都理工大学油气藏地质及开发工程国家重点实验室,四川 成都 610059;2.长安大学地球科学与资源学院,陕西 西安 710064;3.中国石化胜利油田分公司河口采油厂,山东 东营 257200)

抽油机斜直井杆管接触与磨损力学模型

许涛1,陆正元1,李辉2,许占恒3,陈静3

(1.成都理工大学油气藏地质及开发工程国家重点实验室,四川 成都 610059;2.长安大学地球科学与资源学院,陕西 西安 710064;3.中国石化胜利油田分公司河口采油厂,山东 东营 257200)

斜直井中抽油杆在上下往复运动过程中,轴向力周期性地拉压变化:受拉时,抽油杆在扶正器限制下被拉直,不与油管发生接触;受压时,当抽油杆所受的压力大于临界压力值,将发生失稳,失稳过大会与油管接触并伴有接触力。接触力的存在对抽油杆柱与油管的安全生产极为不利,特别是高含水油井,抽油杆与油管间发生水性研磨,将增加抽油杆的断脱几率或加快油管磨穿速度。从杆管接触理论关系出发,利用力矩原理,计算杆管接触力的大小;结合现场井下作业油管创口形态,建立理论示功图条件下的油管柱创口模型,预测油管磨穿时间,并利用缝隙流理论预测了漏失量。通过该方法计算得到的油管磨损理论创口形态与现场实际较为接近,针对复杂示功图可用近似标准示功图代替。

抽油机;抽油杆;油管;扶正器;偏磨;漏失

目前,约有80%的生产油井使用有杆抽油技术,75%的产油量用抽油杆采出,而每年新增抽油杆上千万米,可见抽油杆在全国石油开采中占有相当重要的地位。抽油杆与油管是有杆抽油系统中2个主要的受力构件,在服役期内常发生抽油杆断脱或油管漏失,严重影响原油生产,给油田造成很大的经济损失。因此,如何防止或减少井中抽油杆断脱事故,甚至对在役管柱的断脱或漏失时间进行评估预测,是一个值得研究的问题。抽油杆与油管偏磨,主要是因为抽油杆在井筒的上下往复运动过程中受到压力,使得抽油杆失稳偏离油管中心轴线,甚至与油管接触,并伴有接触力,从而产生杆管研磨。研磨强度和大小直接与接触力的大小、每个周期的接触时间有关。笔者从理想示功图出发,构建出理论上的斜直杆管研磨创口模型[1-4]。

1 杆管接触模型

现场作业修井取出的油管磨损形态,是一条狭长的缝隙,缝宽较小,缝长与抽油机冲程接近。该油管内壁越接近缝隙口越薄,说明与抽油杆柱和油管的接触方式有关。根据实际油管磨损缝隙形态,结合驴头抽油机周期运动规律及杆管接触方式,构建出抽油杆与油管磨损的理论模型[1]。假设条件为[5-9]:1)假设井眼轨迹为理想的斜直状态,不考虑油管重力作用,且一直处于理想斜直状态;2)将抽油杆处于油管中心轴线设为初始状态,且直径不变,不考虑接头处的变化;3)受扶正器作用的抽油杆柱,视为一段简支梁。

1.1 杆管接触力计算方法

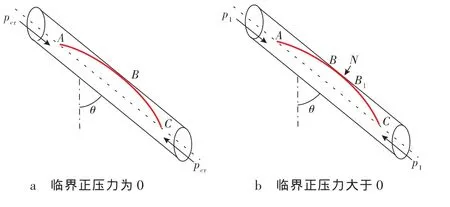

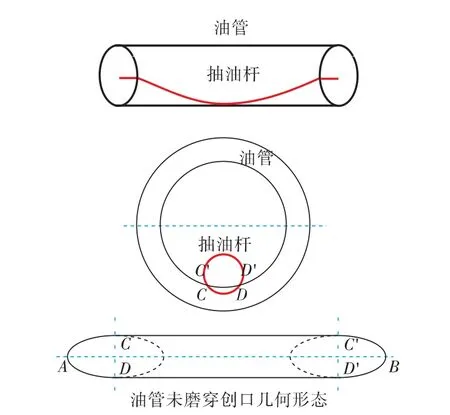

抽油杆柱处于直线状态时,轴向压力p变大,抽油杆柱在B点将会与油管接触[5](见图1a),但这种接触处于临界状态时,抽油杆与油管壁没有正压力,对应的临界压力为pcr;当p继续变大(见图1b),BB1段与油管壁接触并产生正压力,对应的压力为p1。

图1 抽油杆与油管的接触关系

1.2 油管创口模型

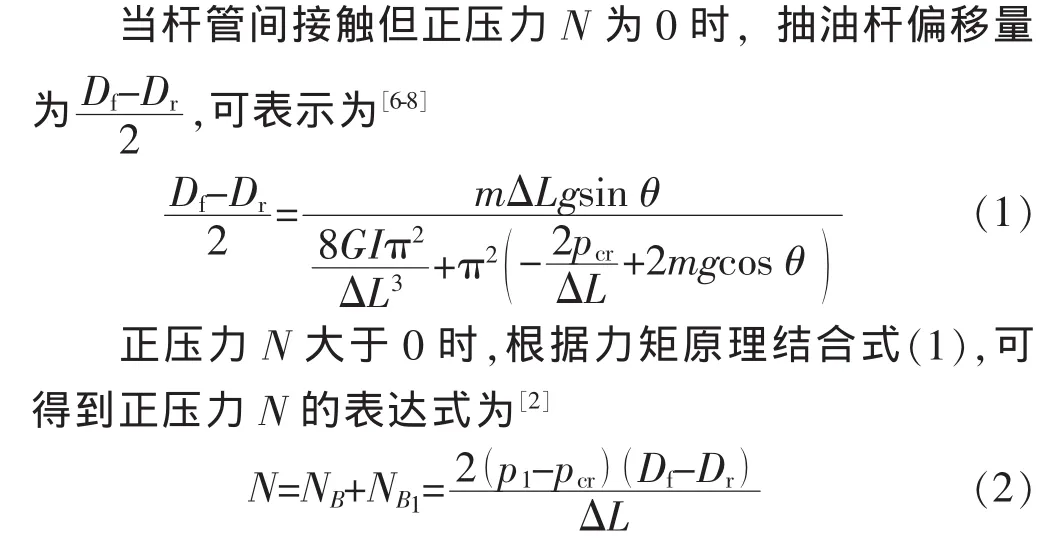

假设抽油杆某截面处示功图如图2所示,拉力为正,当抽油杆柱的轴向力p≥pG=pH=0时,抽油杆处于拉伸状态,不发生偏移;当pM1=pN1≤p<0时,抽油杆处于压缩状态,偏移很小,不与油管接触;当p<pM1时,抽油杆处于压缩状态,与油管接触并发生磨损。

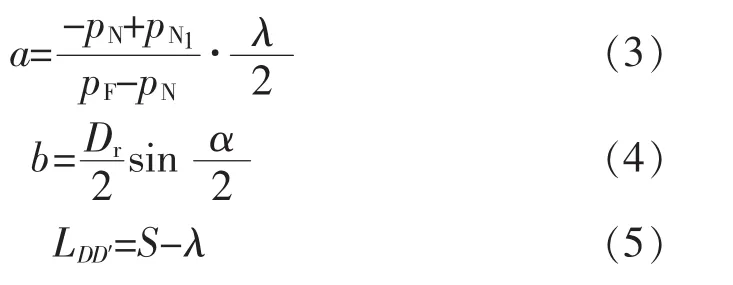

磨损几何形状如图3所示,红线为抽油杆,磨损的平面几何面积将是一个椭圆形与长方形的合体,即可建立如下关系式[1]:

图2 抽油杆柱某截面理想示功图

图3 油管未磨穿时抽油杆与油管接触示意

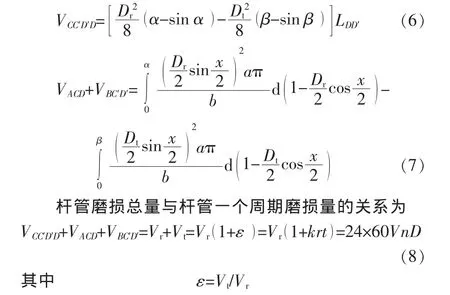

杆管各部分磨损体积量可表示为

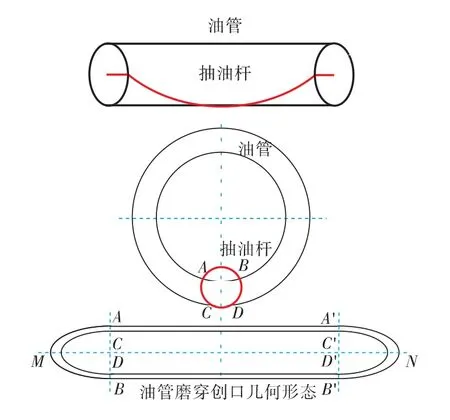

当油管被磨穿时,根据杆管磨损后的咬合几何关系计算磨损量,然后确定a,b及杆管磨损的创口形态。

1.3 杆管周期磨损量计算方法

杆管的磨损在很大程度上取决于正压力、材料硬度、材料所处环境(如水、油)等,但杆管的接触力在整个周期并非恒定,所以结合该截面处示功图,一个周期的磨损量计算公式可写成[4]:

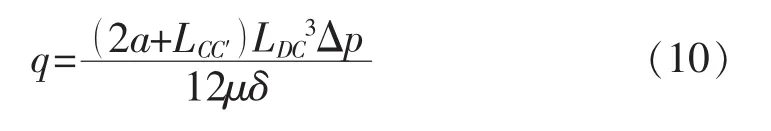

2 漏失量预测

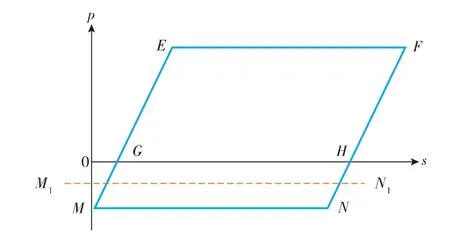

对于油管的漏失量,可以根据缝隙流理论计算得到[10]。在抽油杆将油管磨穿后的结构示意图中,点M、N、A、B、A′、B′均在油管内壁上,点C、D、C′、D′均在油管外壁上(见图4),即可得到:

图4 油管磨穿时抽油杆与油管接触示意

3 计算实例

井筒某处抽油杆一跨长度为10 m,杆管滑动摩擦系数为0.02,E/H=0.203 1×10-9m2/N,冲次为3/min,冲程损失为0.6 m,最大轴向压力为1 kN,与轴向拉力为5 kN组成理想示功图,临界轴向压力为376.359 N,抽油杆柱直径为22 mm,油管内、外径分别为62,74mm,耐磨系数为1。计算一个周期的磨损量为7.3672×10-10m3,磨穿的时间为144 d,被磨穿时的磨损总体积为2.4×10-4m3,油管的磨损量为1.2×10-4m3,抽油杆的磨损量为1.2× 10-4m3,椭圆长半轴长度为0.031 2 m,短半轴长度为0.003 7 m,LDD′=2.4 m,再磨一天油管外壁缝宽为10 μm,原油黏度为14 mPa·s,内外压差为3 MPa,一天漏失量为0.617 1 m3。

4 结论

1)杆管偏磨的临界压力取决于井眼轨迹的倾斜角度、抽油杆直径、抽油杆强度及扶正器间距等因素。抽油杆柱底部所受的集中轴向压力越大,失稳的可能性就越大;与油管接触力越大,越容易产生偏磨。

2)建立了有杆抽油系统杆管偏磨的理论磨损量预测模型,给出了抽油杆任意位置最大磨损量的计算公式,并能预测出油管磨穿时间及漏失量。针对非理想状态的示功图,也可以使用该方法计算。

5 符号注释

Df为扶正器内径,m;Dr为抽油杆柱外径,m;m为抽油杆单位长度的质量,kg/m;ΔL为扶正器间距,m;θ为井斜角;G为抽油杆材料弹性模量,MPa;a,b分别为半椭圆ACD与C′D′B的长、短半轴,m;λ,S分别为抽油杆柱在该截面处的冲程损失与冲程,m;pN,pF,pN1分别为抽油杆柱在该截面的轴向力,拉力为正,压力为负,N;α,β为弦长2b分别对应的抽油杆柱外径与油管内径角度;Dt为油管内径,m;LDD′为长方形C′D′DC的长;VACD,VBC′D′,VCC′D′D分别为图3对应的ACD,BC′D′,CC′D′D的体积,m3;Vr,Vt分别为抽油杆、油管的磨损量,m3;ε为耐磨系数,可由抽油杆与油管耐磨实验确定;V为杆管往复运动一个周期的磨损量,m3;n为冲次;D为天数;E为磨损效率,与油管/抽油杆钢级及井液类型有关;K为滑动摩擦系数;N(t)为杆管间的正压力,N;H为布氏硬度,N/m2;v为周期内杆管接触平均摩擦速度,m/ s;q为漏失量,m3;LCC′,LDC分别为长方形CDD′C′的长、宽,m;Δp为磨损处油管内外压差,MPa;μ为井液黏度,mPa·s;δ为油管壁厚,m。

[1]许涛.大斜度井有杆泵抽油防偏磨研究[D].荆州:长江大学,2007:62-75.Xu Tao.Research of against eccentric wearing in high angle deviated well which using rod pumping[D].Jingzhou:Yangtze University, 2007:62-75.

[2]许涛,张公社,李星,等.有杆抽油机系统效率影响的仿真模型[J].断块油气田,2006,13(5):77-78.Xu Tao,Zhang Gongshe,Li Xing,et al.Computer simulation for enhancing system efficiency of rod pumping well[J].Fault-Block Oil& Gas Field,2006,13(5):77-78.

[3]陈实,王海文,赵伟,等.螺杆泵井偏磨机理研究[J].断块油气田,2007,14(1):80-82.Chen Shi,Wang Haiwen,Zhao Wei,et al.Mechanism study on eccentric wear of rod in production well by adopting progressive cavity pump[J].Fault-Block Oil&Gas Field,2007,14(1):80-82.

[4]姚春东,赵克亮,任彦朝,等.往复式抽油杆扶正器摩擦磨损试验装置设计[J].石油机械,2009,37(10):21-23.Yao Chundong,Zhao Keliang,Ren Yanchao,et al.Design of the test device for the frictional abrasion of the sucker rod centralizer[J]. China Petroleum Machinery,2009,37(10):21-23.

[5]北京科技大学、东北大学.工程力学:材料力学[M].北京:高等教育出版社,1997:102-115.University of Science&Technology Beijing,Northeastern University. Engineering mechanics:mechanics of materials[M].Beijing:Higher Education Press,1997:102-115.

[6]黄忠桥,罗雄,魏红燕,等.三维井眼抽油杆扶正器间距配置计算方法[J].石油钻采工艺,2010,32(3):60-63.Huang Zhongqiao,Luo Xiong,Wei Hongyan,et al. Spacing configuration calculation method of sucker rod centralizer in three dimensional hole[J].Oil Drilling&Production Technology,2010,32(3):60-63.

[7]董世民,金仁贤.斜井抽油杆柱扶正器的配置间距[J].石油机械,1996,24(5):50-53.Dong Shimin,Jin Renxian.How to space stabilizers on sucker rod string in slant holes[J].China Pertroleum Machinery,1996,24(5):50-53.

[8]董世民,李宝生.水平井有杆抽油系统设计[M].北京:石油工业出版社,1996:23-33.Dong Shimin,Li Baosheng.System design of rod pumping in horizontal well[M].Beijing:Petroleum Industry Press,1996:23-33.

[9]林伟民,苏凯元,于鑫,等.抽油杆扶正器安装位置的确定[J].断块油气田,2001,8(3):52-53.Lin Weimin,Su Kaiyuan,Yu Xin,et al.The determination of the installation position of rod centralizer[J].Fault-Block Oil&Gas Field,2001,8(3):52-53.

[10]张也影.水力学与水力机械[M].北京:人民教育出版社,1961:44-47.Zhang Yeying.Hydromechanics&hydraulic machine[M].Beijing:People′s Education Press,1961:44-47.

(编辑 赵卫红)

Mechanical model of rod-tubing eccentric wear for pumping unit in slant and vertical well

Xu Tao1,Lu Zhengyuan1,Li Hui2,Xu Zhanheng3,Chen Jing3

(1.State Key Laboratory of Oil and Gas Reservoir Geology and Exploitation,Chengdu University of Technology,Chengdu 610059, China;2.College of Earth Science and Resources,Chang′an University,Xi′an 710064,China;3.Hekou Oil Production Plant,Shengli Oilfield Company,SINOPEC,Dongying 257200,China)

The axial force of rod changes periodically when the rod moves back and forth in slant and vertical well.Rod-tubing eccentric wear does not happen when rod was stretched and confined by centralisers and tubing.Rod destabilizing effect emerges when the axial pressure of compressional rod is greater than the critical pressure.Rod-tubing contact force generates because of severe destabilizing,which is harmful to the safe production,especially for the oil producing well with high water cut.High water cut makes rod break or tubing punch a fracture ahead of time owing to high water cut and abrading in water.This paper calculates the contact force of tubing and rod based on moment principle and establishes the geometric model of tubing and rod wound according to the contact mechanics and picture about injure tubing,and calculates the broken time of rod or tubing and predicts the leakage based on gap hydromechanics.The theoretical wound shape of tubing calculated in this way is similar with the one in site and there is a way of proximate process to theoretical indicator diagram for the complex curve.

pumping unit;pumping rod;tubing;centraliser;eccentric wear;leakage

国家油气重大专项“海相碳酸盐岩大油气田勘探开发关键技术研究”(2008ZX05004)

TE355.5

:A

1005-8907(2012)01-0124-03

2011-05-13;改回日期:2011-11-28。

许涛,男,1981年生,油气田开发工程专业在读博士研究生。E-mail:xiaoleng_1@163.com。

许涛,陆正元,李辉,等.抽油机斜直井杆管接触与磨损力学模型[J].断块油气田,2012,19(1):124-126,136. Xu Tao,Lu Zhengyuan,Li Hui,et al.Mechanical model of rod-tubing eccentric wear for pumping unit in slant and vertical well[J].Fault-Block Oil&Gas Field,2012,19(1):124-126,136.