带有弹性减振器的磁悬浮转子跌落的动力学分析

2012-04-27金超武朱益利徐龙祥

金超武,朱益利,徐龙祥

(南京航空航天大学机电学院,南京 210016)

0 引言

主动磁悬浮轴承与内置一体化起动机/发电机、分布式电子控制系统、电动燃油泵和电力作动器等新部件和系统是发动机的重要组成部分[1]。作为磁悬浮轴承不可或缺的组成部分保护轴承用于在磁悬浮轴承失效或承载能力不足时支撑转子高速旋转,并实现转子安全停转。在飞机起飞、机动飞行和着陆时,发动机转子会给磁悬浮轴承带来很大的瞬时冲击载荷;或在发动机一旦发生叶片断裂事故时,引发转子不平衡,可能造成主轴轴承损坏。为保证飞机安全着陆,发动机必须具有继续工作30 min以上的能力,这就要求保护轴承能在磁悬浮轴承失效后的一定时间内起到维持发动机转子正常运转的保护作用。多电发动机的保护轴承处在既没有冷却又没有润滑,且高速旋转的使用环境中,因此,其设计十分困难。保护轴承通常选用滚动轴承,当磁悬浮轴承失效时,转子跌落到保护轴承上,产生很大的振动与冲击,可能使保护轴承损坏,造成发动机转子抱轴停车。

为减小转子跌落时所产生的振动与冲击,本文设计出1种安装在转子上的弹性减振器结构,并采用动力学仿真软件ADAMS对转子-弹性减振器-保护轴承进行了动力学仿真和试验验证。

1 仿真分析

1.1 弹性减振器结构

弹性减振器选用弹性波形环结构,安装在轴与孔间的空隙后,可承受一定的径向和轴向载荷,其结构如图1所示。弹性波形环采用不锈钢、碳钢、合金钢等高质量弹簧钢条经精密冲压制成,其中,不锈钢材质连续在250℃以下,或短时间内在300℃下工作时,其弹簧品质不会退化,具有抗热和抗化学腐蚀的优点。波形环圆周上的波纹如同多个平衡弹簧,为环形配合零件提高稳定的压紧力。在设计上,将弹性波形环安装在2个机械零件之间,其应用表明非常成功。

1.2 仿真模型的建立

国内外许多学者对采用弹性减振器减小振动与冲击技术进行了深入研究,通常是在滚动轴承的外圈与机座之间设计1套弹性支承来吸收转子跌落造成的振动与冲击[2-4]。该研究不足在于,当转子高速跌落时,首先冲击保护轴承的内圈,内圈再将冲击能量通过滚动体与保护轴承的外圈传递给弹性减振器,而保护轴承极有可能在弹性减振器工作之前就已经受到了很大的振动与冲击而损坏。

为了及时避免保护轴承受到振动与冲击,在转子上设计安装了弹性减振器,如图2所示。将弹性构件放置在套筒与转子之间,其中套筒随着转子一起旋转,同时在套筒与转子之间设置了限位,即当转子与套筒的相对位移超过限位间隙时,转子与套筒将会产生刚性冲击。

本文选用多体动力学仿真软件MSC.ADAMS对转子、弹性减振器和保护轴承进行动力学仿真[5-6],主要分析内圈所承受的最大冲击力随弹性减振器刚度参数的变化趋势,并对安装和未安装弹性减振器2种跌落情况进行对比分析。

磁悬浮轴承试验台如图3所示。其中保护轴承A提供轴向的保护,下文分析主要承受径向力的保护轴承B。

根据弹性减振器结构和试验台的相关参数建立转子跌落的ADAMS仿真模型,如图4所示。

1.3 仿真结果

内圈所受最大冲击力Fm随着弹性减振器刚度系数Ks的变化情况如图5所示。从图中可见,在刚度系数Ks=5×106~1.5×107N/m时,最大冲击力明显减小。

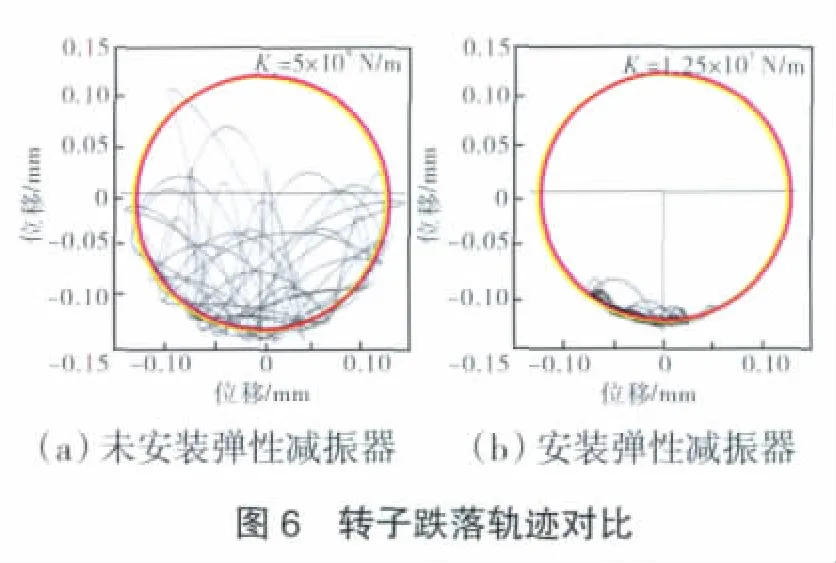

在安装和未安装弹性减振器时,转子跌落轨迹对比如图6所示。未安装弹性减振器(图6(a)),即弹性减振器刚度系数Ks为无穷大时(Ks=5×109N/m),转子在保护轴承内圈的跌落轨迹显示出弹跳幅值较大,甚至与间隙圆的上半圆相碰;在安装了弹性减振器(图 6(b))后,Ks=1.25×107N/m时转子的跌落轨迹显示出转子很快就在底部来回振荡,可以判断出内圈所受的冲击力明显减小。

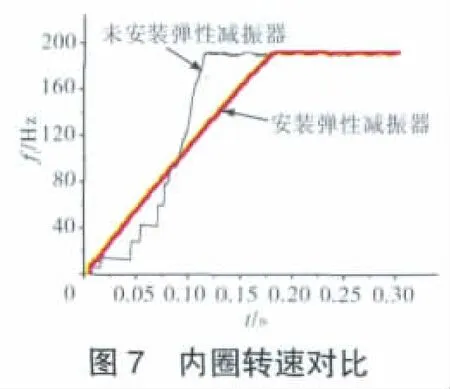

安装和未安装弹性减振器时内圈转速频率随时间变化对比如图7所示。未安装弹性减振器(Ks=5×109N/m) 时,内圈在0.125 s就加速至转子转速;安装弹性减振器(Ks=1.25×107N/m)后,内圈在0.18 s才加速至转子转速。保护轴承的内圈转速主要是由转子与内圈之间的摩擦力驱动,而摩擦力又与内圈所受的径向力成正比。因此,安装弹性减振器后,内圈所受的冲击力明显减小。

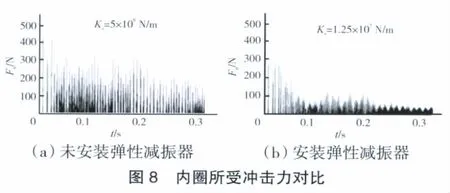

安装和未安装弹性减振器时内圈所受冲击力对比如图8所示。未安装弹性减振器(Ks=5×109N/m)时(图8(a)),保护轴承内圈所受最大冲击力为425 N;安装弹性减振器(Ks=1.25×104N/mm)时(图 8(b)),内圈所受最大冲击力为302 N,相对减小了29%。

2 试验研究

在转子上安装的弹性减振器如图9所示。其中弹性构件选用弹性波形环,Ks=1.25×107N/m。在试验过程中,主要测试了转子的跌落轨迹和保护轴承内圈的转速变化,分别由磁悬浮轴承试验台自带的电涡流传感器和光纤传感器测取,试验数据通过Labview采集处理。

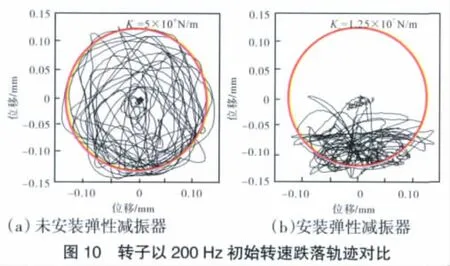

转子以200 Hz初始转速跌落后,其跌落轨迹对比如图10所示。从磁悬浮轴承失效后0.5 s内转子的跌落轨迹可见,安装弹性减振器后,转子在内圈冲击弹跳的幅值显著减小。由此表明,安装弹性减振器后明显减小了内圈所受的冲击力。

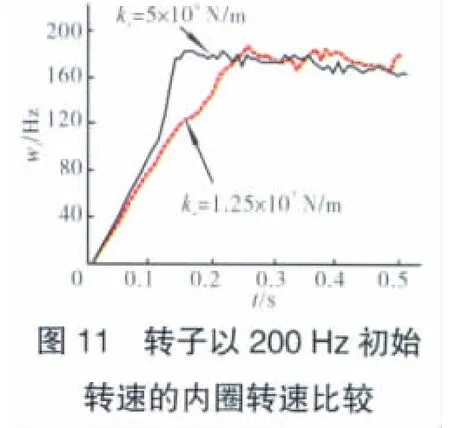

转子以200 Hz初始转速跌落后,内圈转速随时间变化的对比如图11所示。从磁悬浮轴承失效后0.5 s内保护轴承内圈的转速变化可以看出,安装弹性减振器后,内圈转速增至转子转速的时间得到延长,内圈相应的角加速度也相对减慢,因此,其内圈所受的切向摩擦力和法向冲击力均在一定程度上减小。

通过以上试验数据分析可知,在转子以200 Hz的初始转速跌落时,在磁悬浮轴承转子上安装弹性减振器可显著减小保护轴承内圈所受的冲击力。

3 结论

为了减少转子跌落过程中对保护轴承的冲击与振动,设计了1种将弹性减振器安装在转子上的结构。仿真和试验结果均表明:该结构可显著减小保护轴承内圈所受的冲击力。但仿真结果与试验数据还是存在一些差异,其主要原因是:

(1)转子跌落在保护轴承上的过程是高度非线性的,影响其运动的因素很多,如转子初始跌落位置、电磁场的磁滞等。

(2)仿真模型是理想模型,没有考虑实际的装配问题,如弹性减振器的同轴度等。

(3)仿真模型并没有考虑转子与保护轴承A的冲击接触对转子与保护轴承B之间接触的影响。

[1]梁春华.欧美积极开展多电发动机研究[J].国际航空,2009(5):61-63.

[2]祝长生.主动电磁轴承失效后转子坠落在备用轴承上的动力学[J].浙江大学学报,2005,39(11):1773-1778.

[3] ReitsmaW. Development oflong- life auxiliary bearings for critical service turbo- machineryand high- speedmotors[C]// Proceedings of the 8th International Symposium on Magnetic Bearings . Mito,Japan,2002:507- 514.

[4] Helfert M . Rotorabstüze in wälzlager experimentelle untersuchungen des rotor fanglager kontakts [D]. TU Darmstadt, Fachgebiet Mechatronik im Maschinenbau, 2008.

[5]陈萌.基于虚拟样机的接触冲击动力学仿真研究[D].武汉:华中科技大学,2003.

[6]李增刚.ADAMS入门详解与实例[M].北京:国防工业出版社,2006:50-100.