弧形曲面零件组合加工的工艺研究

2012-04-25王震

王 震

(船舶重工集团公司723所,扬州 225001)

0 引 言

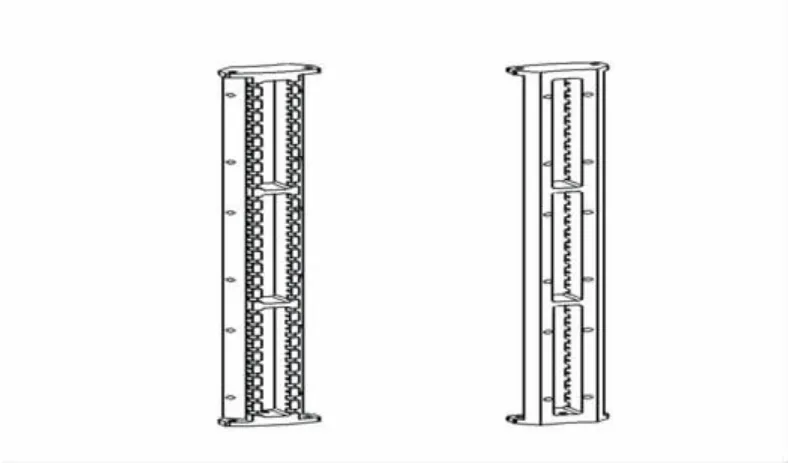

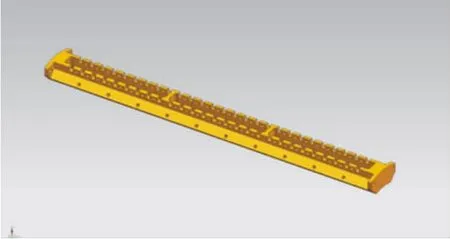

随着科学发展和电子产品的小型化、集成化,其应用和安装场合越来越广,安装要求也越来越特殊。机载、星载、弹载转动平台和旋转机构的外形往往都是圆柱或圆筒弧形曲面零件的组合体,其转动机构的圆周布置要求也相对较高,这些零件的特点是对称度要求高、同轴度要求高,设计和定位均相对精准,例如图1所示的支撑支架。

加工图1所示的支撑支架时,由于零件主体呈弧形,单个零件无可靠的装夹定位基准,且加工工序繁多,重复定位及加工都有很大的困难。如果零件的结构和外形尺寸合适,采用组合加工的工艺方法是一种很好的解决方案。本文以支撑支架的组合加工方法为例,介绍一下弧形曲面零件组合加工的工艺设计。

图1 支撑支架零件

1 结构设计的工艺性

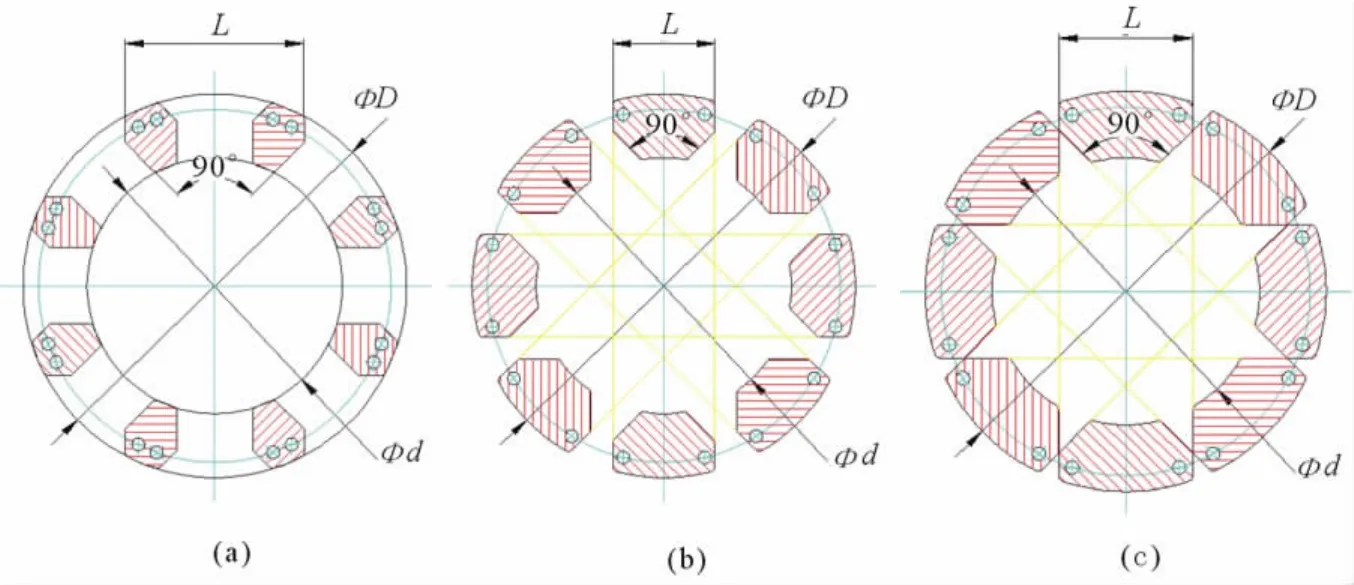

结构设计师在进行结构设计时,首先考虑的是结构要满足产品的性能和使用要求,对产品的加工工艺性关注不多,尤其对于节能、高效的加工工艺性缺少考虑。加工工艺师在产品的结构设计阶段加强与结构设计师的沟通和交流会对产品的加工生产起到重要作用。例如支撑支架(见图1),它使用4件1组安装在上下圆盘之间,由于相对中心轴的转动对称和同轴要求,其支撑支架的一致性要求较高。从单个零件加工而言,在圆弧面上开若干个孔与槽,即使通过加工中心,无论是装夹定位和加工都相当复杂,要确保一致性很难。加工工艺师在了解了该零件使用功能及大概尺寸后,拟采用8件组合加工的方案。可以看出该零件是筒状零件的一部分,如采用棒料将几件组合加工,通过车削和铣削加工即可将零件的外表面和内孔加工成型。组合加工此类零件的关键点在于组合零件加工初步完成后的合理分割,而此类分割的要点在于径向方向有对穿孔位和沿轴向的轨迹。经与设计师共同商讨,该零件与上下圆盘的配合尺寸ΦD、Φd已经确定(见图2),确定零件的宽度L是能否组合加工的关键:L过大(见图2(a)),零件组合后相互干涉,阴影部分为重叠区,不能成功制造;L过小(见图2(b)),加工时不仅会产生多余的加工废料,而且零件两侧夹角为90°的斜面还需另行加工。经过设计师综合使用及加工方面的需求,最终确定了合适的L,见图2(c)。该尺寸外形不仅使组合紧凑,减少加工废料,而且方便加工,一次加工就可以完成分割及斜面的加工(图中虚线为线切割走丝路径示意)。

图2 零件组合加工分析示意图

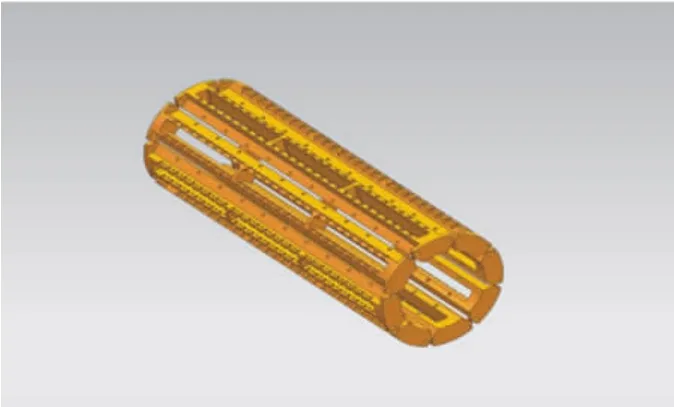

经过结构设计师与加工工艺师共同的努力,确定了零件的外形几何尺寸及组合加工的组合形式,见图3。

图3 支撑支架组合三维示意图

2 工艺设计

2.1 工艺方案

对于此类零件结构设计基础上的工艺设计,需保证产品加工满足设计要求,并兼顾生产效率和经济性,工艺设计的基本思路如下[1]:

(1)确定组合零件的总体工艺方案;

(2)确定分割部分的加工工艺方法和可行性;

(3)根据工艺方案对设计提出工艺性修改意见;

(4)设计合理的等分定位加工工装夹具;

(5)确定零件的工艺端和分割要求;

(6)分割后零件的局部处理和其他要求。

按上例,零件组合外形的加工变成了简单的工艺实现,其端面可以清晰地分割出单个零件的线切割线,可以看出交叉定位的相关线在零件剖面上是对穿的(见图2(c)),为了保证零件的整体性,工艺上主要考虑的重点有:零件的中心定位、零件线切割时的整体性、零件分割的可操作性、零件分割定位的准确性。

2.2 工艺路线制定

(1)材料选用尺寸合适的棒料,在下料时两端预留合适的工艺端用料。

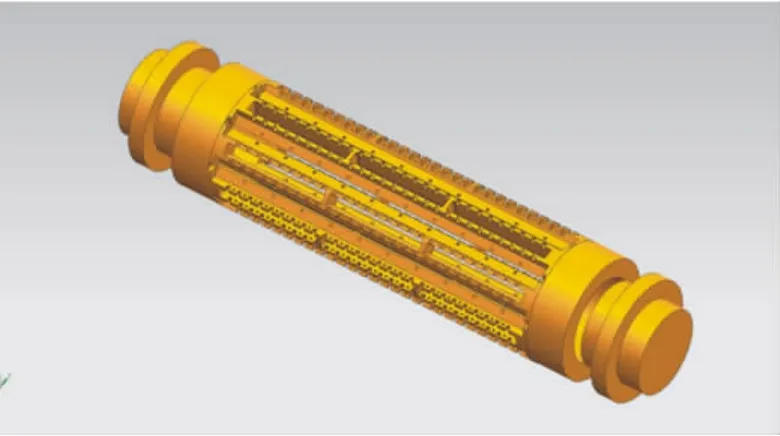

(2)卧式车床粗车外圆、外圆径向台阶、内孔,留合适余量,在考虑工艺端用料的基础上车削两端面至预定长度。根据内孔配车两端工艺闷头,并加工闷头外端面中心顶尖孔后装闷头于工件两端,如图4所示。

图4 支撑支架组合加工示意三维图

(3)立式加工中心采用分度头装夹一段工艺闷头,另一端利用顶尖孔顶持。首先,在两端工件的工艺端分别加工出后续加工的找正基准平面,再分度粗加工外形各台阶及通槽,留合适余量。

(4)采用热处理去除材料及加工应力。

(5)卧式车床精车内外各部尺寸至图纸要求,并装配、配车两端工艺闷头。

(6)立式加工中心采用分度头装夹,并找正工艺基准平面后,首先见光找正基准面,然后分度精加工外形各台阶、通槽部分。同时在工艺端给定位置加工线切割穿线孔。

(7)线切割分割零件。采用分度头装夹工艺端,另一端顶持,在找正外形基准面后进行分度切割:

(a)首先进行轴向切割,切割至零件长度,不切割至工艺端。

(b)在轴向分度切割后,再进行径向切割,去除工艺端。

(c)采用工装装夹定位加工孔。

3 加工结果

经过生产实践,加工出一批合格的零件,如图5所示。这大大缩短了加工周期,事实证明结构设计师和工艺师共同确定的工艺方法合理可行,且节约了生产成本。

图5 支撑支架三维零件图

4 结束语

从支撑支架的加工工艺上考虑了零件组合加工的可行性,从实例和步骤上论述了该类零件的设计和工艺考虑过程。这种设计思路避免了结构设计过程和生产工艺过程的脱节,在保证产品加工质量的同时大大提高了生产效率。尤其是对有一定批量的筒类零件,设计师和工艺师建立良好的沟通机制,共同设计结构和工艺方案,将会使生产化繁为简,成倍地降低成本。对于复杂零件的结构设计和工艺设计,采用类似操作思路具有一定的指导意义。

[1]王勇,郭磊.数控线切割加工技巧[J].实验科学与技术,2009,7(1):36-42.