热加工方式及总变形量对厚钼板退火组织的影响

2012-04-24王锦安耿刘仁智

王锦,安耿,刘仁智

(金堆城钼业股份有限公司技术中心,陕西西安710077)

0 前言

难熔金属钼及其合金具有高熔点、低膨胀系数、良好的导热导电性能、优越的抗腐蚀性以及在高温下较高的强度、硬度、刚度和抗热震性能等特点,因而被广泛用于航空航天领域的蒙皮材料、电子行业中的靶材、玻璃制造行业中的电极及工业设备中的发热体、舟皿、高温结构件等[1-2]。由于钼应用领域的不断增加及终端产品要求的不断提高,对钼制品的要求也越来越高。钼板作为钼深加工制品的主要产品之一,其微观组织和性能对后续产品的加工和应用有着重要的影响。

厚钼板主要用于工业设备中的发热体、电极及电子医疗行业的靶材等,在这些领域中,往往对板材的微观组织有着一些特定的要求,如需要再结晶组织、晶粒细小且大小分布要均匀等[3]。而在厚钼板加工过程中,原料特性、轧制方式、变形量、退火温度、轧制工艺等均对钼板的组织和性能有着一定的影响[4-7]。本文通过锻造加工(记为D)、锻造开坯+轧制加工(记为D+Z)、轧制加工(记为Z)3种不同的热加工方式制备出厚钼板,讨论分析了热加工方式及总变形量对纯钼板退火组织的影响。

1 试验过程

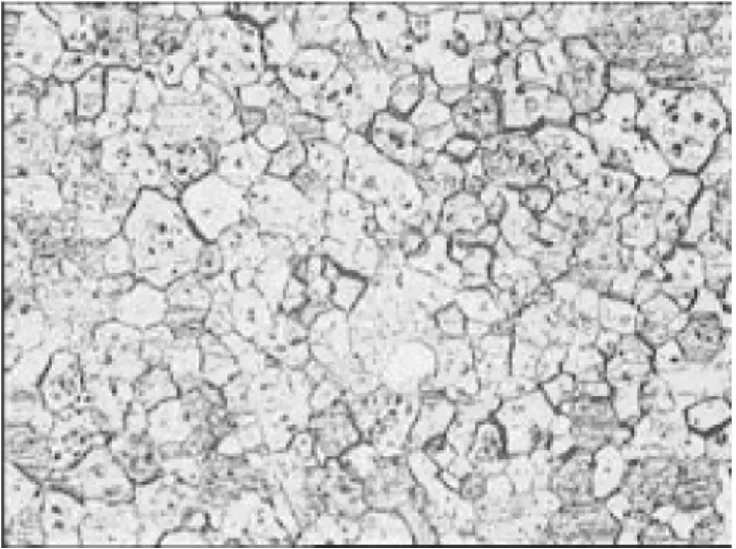

试验用烧结纯钼板坯厚度为25 mm,各项性能指标满足国家标准GB/T 3462-2007中纯钼板坯的要求。该钼板坯的烧结组织照片见图1。

钼板坯的锻造开坯和后续压力加工采用自由锻造的方式,轧制开坯和后续压力加工在辊宽400 mm的二辊可逆热轧机上进行。3种加工方式下板坯的总变形量相同,最终成品厚度5 mm。

图1 试验用烧结板坯的金相照片(200×)

不同变形量的试验统一采用锻造开坯+轧制加工的热加工方式,加工总变形量分别为60%、70%和80%。

样品的退火在高真空石墨坩埚炉中进行,退火温度分别为1 050℃、1 100℃、1 150℃和1 200℃,保温时间1 h。样品的退火后的微观组织利用金相显微镜对进行观察。

2 试验结果及讨论

2.1 加工方式对钼板组织的影响

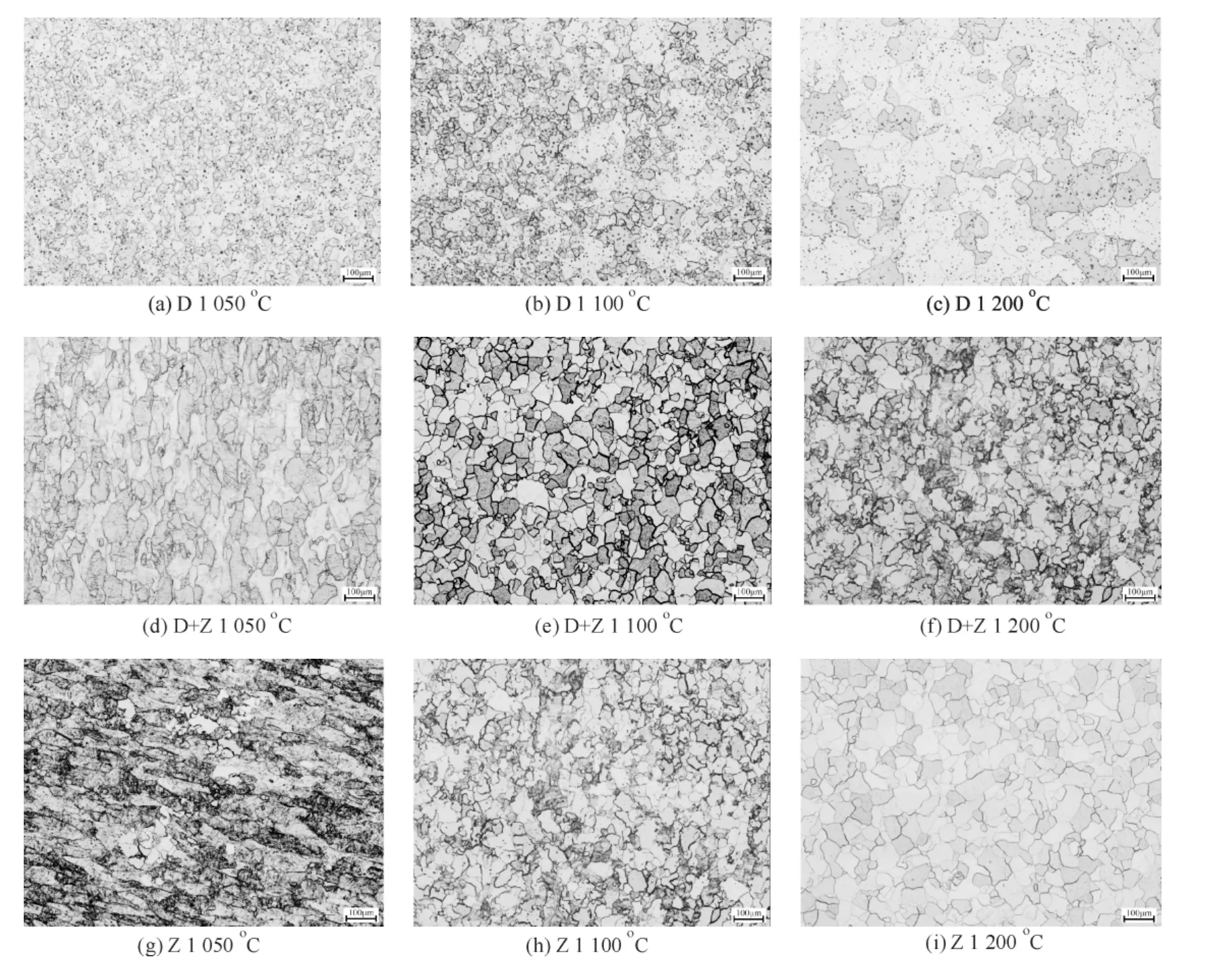

图2是不同热加工工艺及退火温度下钼板的金相组织照片。从中可以看出,在1 050℃退火后,锻造加工后的钼板材已经完全再结晶,而锻造开坯+轧制加工和轧制加工两种方式下板材的晶粒仍为拉长的晶粒,晶粒尚未完全回复,而且晶粒也明显要大于锻造方式的晶粒。1 100℃以上,锻造方式的钼板材晶粒已经开始长大,而其他两种方式下板材的晶粒才基本完成再结晶。而锻造+轧制的加工方式相比纯轧制方式,在同样的退火温度下,晶粒相对更细小均匀。

图2 不同热加工工艺及退火温度下钼板的金相组织照片

在钼板材的热加工过程中,锻造开坯及后续加工的单火次变形量相对较大,速度相对较快,反复加热的次数少,而且由于锻造加工方式在减薄板材的同时,又沿锻造方向带有一定的冲击力,因此在拉长,均匀性也显著改善。而单纯的轧制加工方式,由于受当前工装设备的能力限制,加工过程中多采用多火次、小变形量的方式,变形过程中,由表到内,变形量逐渐减小,晶粒主要以拉长变形为主,大小的均匀。

,也就相比锻造加工方式的粗大。相比轧制方式,锻造开坯然后再轧制加工的方式,由于锻造开坯过程中有效破碎了较大的晶粒,使得晶粒大小的均匀性有了改善,在后续的轧制过程中,在拉长变形的同时,也可以保证变形组织的大小均匀性。而在同样的加工总变形量下,晶粒的细小则使得其再结晶温度驱动力变大,从而使得再结晶温度比大晶粒有所降低。因此,锻造加工或者锻造开坯的加工方式相对来说更有利于最终成品板材细小均匀晶粒组织的形成。

但需要说明的是,由于目前国内轧机的轧制力有限,道次的变形量较小,一般在10%~15%左右。相比之下锻造方式一次的变形量可达到25%以上。而小的变形量明显不如大变形量对大晶粒破碎的作用好,这也是上述轧制方式的晶粒尺寸及均匀性逊于锻造方式的原因之一。如果能提高轧制过程中板坯的单道次变形量,则更有利于形成均匀细小的晶粒组织。而且,锻造方式由于设备的限制,加工大规格钼板材的能力有限,而轧制方式则能更好的弥补这一不足。因此,结合当前国内的工装现状,锻造开坯+轧制的热加工方式能得到相对较好的钼板材微观组织形态。

2.2 加工变形量对钼板组织的影响

图3是在锻造开坯+轧制加工的方式下、不同加工总变形量及退火温度下板材的金相组织照片。

从图3可以看出,加工总变形量越大,完成再结晶的温度越低,晶粒组织也相对细小均匀。总变形量80%的板材晶粒组织在1 050℃退火后已基本完成再结晶,从1 100℃开始已经开始长大,而总变形量60%的板材晶粒组织在1 050℃退火后组织仍基本为拉长变形组织,尚处于回复阶段,直到1 150℃基本完成再结晶过程。总变形量70%的板材再结晶过程则基本处于总变形量60%和80%之间。而总变形量80%的板材再结晶后的晶粒(图3c)也较70%总变形量(图3e)和60%总变形量(图3g)的晶粒相对细小均匀。这主要是由于大的变形量下使得较大的晶粒在压力加工过程中得到了更有效地破碎,从而使得晶粒相对细小,加工过程中形成相对细小的纤维流线加工组织,也进一步降低了再结晶温度。

此外,在板材的热压力加工过程中,较小的总变形量和单道次变形量可能会使钼板心部不能得到有效地变形,导致板材表面至心部的组织不均匀,在后续的冷加工过程中会出现分层、裂纹等缺陷,进而影响板材的使用性能及后续的再加工能力。而大的总变形量和单道次变形量,可以使钼板在热加工过程中内外部组织得到充分的变形,极大提高其室温韧性,有利于后续薄钼板的室温加工及表面质量和性能的提高[8]。因此,在板材的热加工过程中,应该使其总的加工变形量大于70%,并尽可能采用大的道次变形量。

3 结论

对厚钼板采用不同的热加工方式和变形量进行了压力加工,讨论分析了加工方式及变形量对钼板退火组织的影响,得出以下结论:

(1)在同样的加工变形量下,锻造加工的再结晶温度最低,锻造开坯+轧制方式次之,轧制加工的再结晶温度最高。锻造加工或者锻造开坯的加工方式更有利于最终成品板材细小均匀晶粒组织的形成。

(2)在同样的压力加工方式下,加工总变形量越大,钼板完成再结晶的温度越低,晶粒组织也相对细小均匀。

(3)在钼板的热加工过程中,应该使其总的加工变形量大于70%,并尽可能采用大的道次变形量。

[1]H.H.莫尔古诺娃.钼合金[M].北京:冶金工业出版社,1984.

[2]周武平.钼及钼合金制品的应用[J].中国金属通报,2008,(42).

[3]安耿,李晶,刘仁智,等.钼溅射靶材的应用、制备及发展[J].中国钼业,2011,35(2):45-48.

[4]李鹏.热轧工艺对钼板材成品性能的影响[J].稀有金属与硬质合金,2005,,3(2):35-37.

[5]刘仁智,安耿,李晶,等.不同粒度的钼粉对板材组织的影响[J].中国钼业,2010,34(5):47-51.

[6]S.Primig,H.Leitner,A.Rodriguez;On the Recrystallization Behavior of Technically Pure Molybdenum[C].17th Plansee Seminar 2009,1,RM15.

[7]I.Huensche,C.-G.Oertel,R.Tamm.Microstructure and texture development during recrystallization of rolled molybdenum sheets[C].Materials Science Forum,2004,467-470.

[8]周美玲.难熔金属材料及加工[M].长沙:中南大学出版社,

1993.