200 MW机组褐煤掺烧的改造

2012-04-24李涛金华

李涛,金华

(华电能源股份有限公司哈尔滨第三发电厂,黑龙江 哈尔滨 150024)

0 引言

随着煤炭市场供应形势的日趋严峻,煤炭价格不断攀升,煤质不断下滑,企业生产经营压力也在不断加大。按照中国华电集团公司的战略部署,在保证安全生产基础上,拓宽燃煤机组燃用煤种的适应性,是解决当前电煤供求矛盾拓展盈利空间的积极策略。华电能源股份有限公司哈尔滨第三发电厂(以下简称哈三电厂)积极调整燃煤结构,大量采购褐煤,创造条件实现褐煤掺烧,保证了发电用煤的需要,因掺烧褐煤使得燃料成本进一步降低。

1 机组概况

哈三电厂#1,#2锅炉为哈尔滨锅炉厂制造的HG-670/13.7-II型锅炉,采用超高压、单汽包、一次中间再热、自然循环结构,锅炉采用浓淡式煤粉燃烧器、四角布置、单切圆燃烧方式,共设置16台水平浓淡燃烧器,燃用煤种为鹤岗烟煤。锅炉尾部竖井二级空气预热器出口后分为4个烟道,省煤器与空气预热器交错布置在尾部竖井内。锅炉的最大连续蒸发量为670t/h。炉膛设计采用11660mm×11660 mm的正方形炉膛。

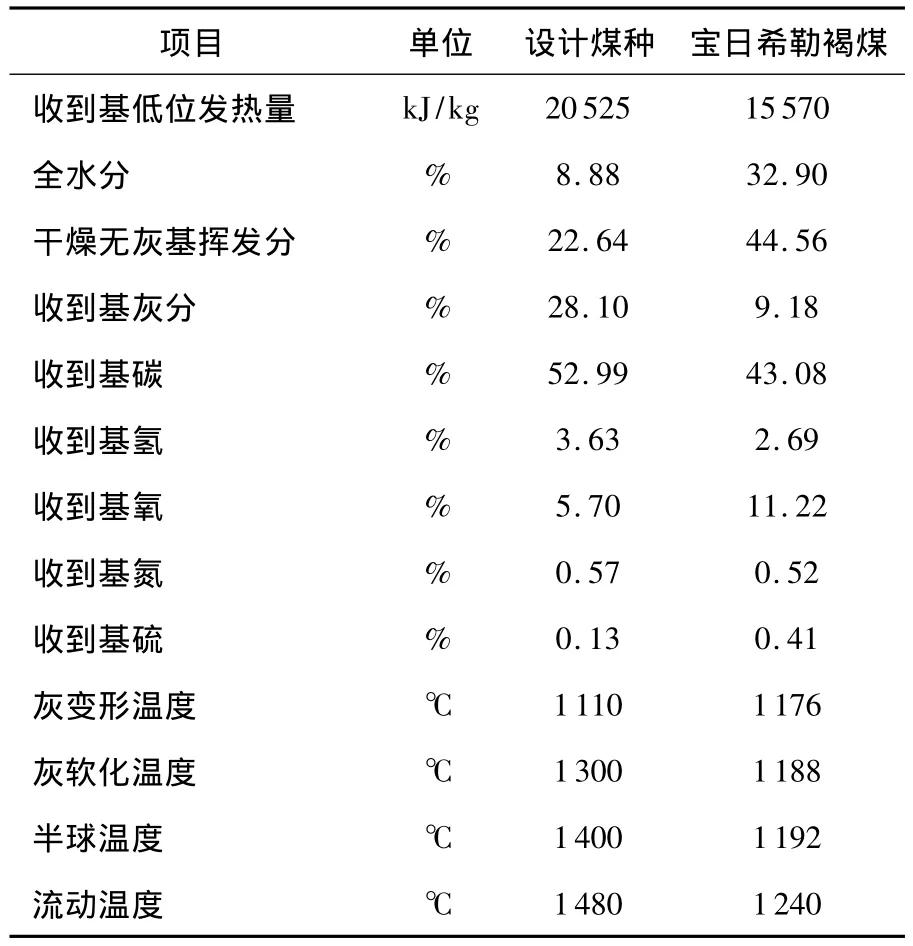

哈三电厂掺烧褐煤选用的是内蒙古宝日希勒矿的褐煤,其煤质分析结果见表1。褐煤是煤炭资源中形成时间较短的煤种,一般其干燥无灰基挥发分>40%。褐煤水分、灰分较高,因而发热量较低(11000~15000 kJ/kg)。褐煤中由于氧的质量分数高(8% ~12%)和挥发分大而容易自燃,褐煤在大气中容易失去水分和机械强度(抗破碎能力)而变成碎屑状。

表1 煤质分析结果

2 掺烧褐煤存在的问题

(1)掺烧褐煤后,锅炉制粉系统干燥出力不足。

(2)掺烧褐煤后,锅炉制粉系统消防设施不完善。

(3)掺烧褐煤后,锅炉制粉系统设备防磨、防爆性能不完善。

(4)掺烧褐煤后,炉膛温度场水平与烟煤基准工况相比,各对应点数值及平均水平都略低,炉膛大面积结焦的问题需要解决。

如果要进行大比例掺烧褐煤,必须对系统进行改造,哈三电厂组织技术力量经过充分调研,对2台200 MW机组锅炉抽炉烟系统、消防系统、制粉系统设备及炉膛吹灰器进行了改造,设备改造后,达到了掺烧褐煤50%的目标。

3 褐煤制粉系统特点及改造思路

考虑到高水分褐煤干燥任务很重且其挥发分很高和容易爆炸的特点,通常从炉内抽取高温炉烟与热空气混合作为干燥介质。为有效发挥原磨煤机性能,在保证系统安全的前提下,优化配置新增炉烟系统。

采用高温炉烟+低温炉烟+热风混合后进入落煤管的方法对炉烟系统进行了改造,使其作为制粉系统干燥介质。利用磨煤机入口负压与抽吸点之间形成的压差抽取热炉烟,在制粉系统的干燥介质中掺入热炉烟,以降低制粉系统的含氧量,保证其安全性,同时可提高制粉系统的干燥出力。

4 改造设计原则

(1)在进入磨煤机的干燥介质中增加炉烟,以降低制粉系统终端含氧量,满足其安全防爆要求。

(2)保证50%比例掺烧褐煤工况,锅炉具有带额定负荷的能力并保留一定裕度。

(3)优化设计新增抽炉烟系统,系统设置相对合理。

(4)在确保制粉系统安全的前提下,提高制粉系统的干燥出力,提高褐煤掺烧比例。

(5)在现有设备条件下,最大限度地减少改造的工作量及投资成本。

5 具体改造方案

改造方案总体分为热炉烟抽取管路、冷炉烟抽取管路、新增热风管路和褐煤提质干燥段4部分。设计保持原热风系统不变,根据需要可通过调节风道上的挡板开度来控制原热风风量,在不需要的时候,可关闭。

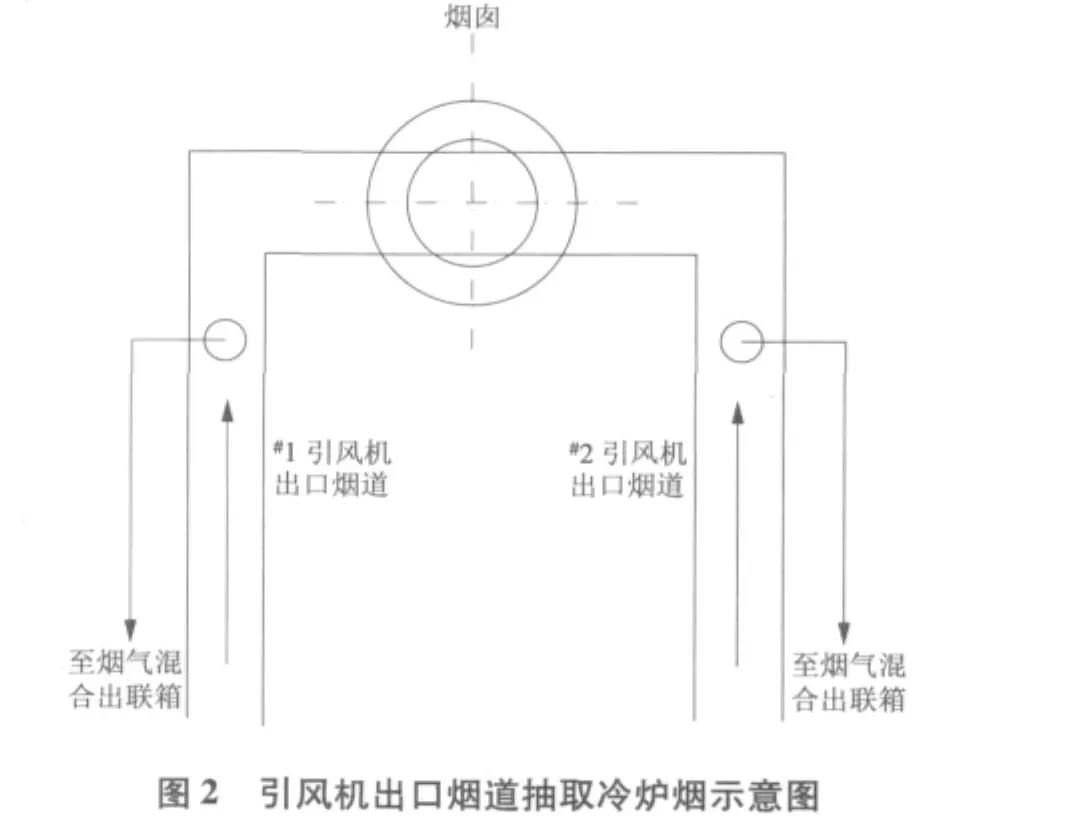

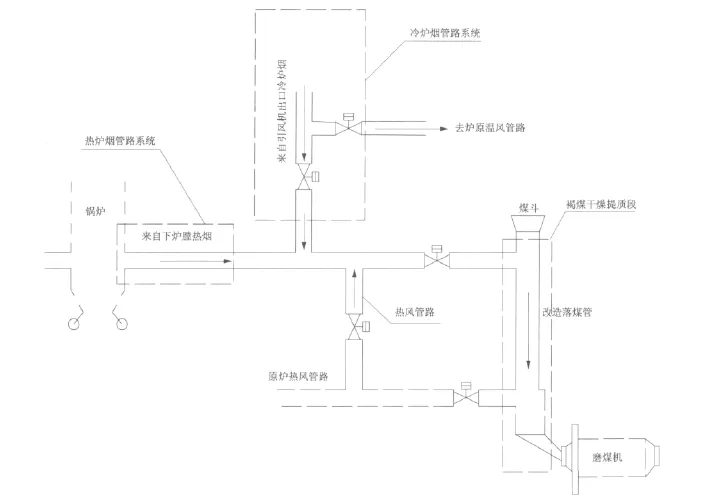

热炉烟系统是在燃烧器与冷灰斗之间(锅炉10 m平台)抽取温度为850~950℃的烟气作为制粉系统的高温干燥介质,如图1所示。冷炉烟系统是从引风机出口抽取温度在130℃左右的烟气,其出口分为2个:一个与温风管道连接,通过温风管道分别送至磨煤机入口和排粉机入口,用来防止炉膛结渣;另一个出口引至热炉烟入口,如图2所示。高温炉烟和低温炉烟同时进入烟气混合联箱,混合后烟气温度约为600℃,然后从磨煤机的燃料入口(落煤管)进入磨煤机,如图3所示。

6 改造中的关键技术问题

6.1 校核现有排粉风机的压头能否克服抽烟管路系统阻力

由于是利用磨煤机入口负压与抽吸点之间形成的压差而抽取炉烟,炉烟的抽取点一旦确定,设计的关键将取决于系统的阻力大小。若热烟系统阻力小,制粉系统调整的裕度大,就能保证烟气量,可实现有效降低制粉系统含氧量之目的,以满足褐煤的防爆要求。若阻力大,只能抽吸少量的热烟,惰性气体含量少,制粉系统就达不到磨制褐煤时安全防爆的要求。

6.2 烟气管道风速设计合理,既要降低阻力又不能积灰

按推荐的制粉系统管道中的介质流速选取30 m/s左右,同时避免布置水平管道,以防止管道产生严重积灰。

6.3 抽取炉烟量作为部分一次风送入炉膛不能影响锅炉燃烧

制粉系统抽取一定比例的热炉烟后,由于采用乏气送粉,作为一次风送入炉内不能影响锅炉的正常燃烧。

通过以上改造方案的实施,哈三电厂200 MW机组实现了掺烧褐煤50%的目标。掺烧褐煤有效缓解了设计煤种到货不足的压力,降低了标煤单价,在设计煤种到货量少的不利条件下,保证了发电用煤,降低了燃料成本。

6.4 锅炉烟气量计算

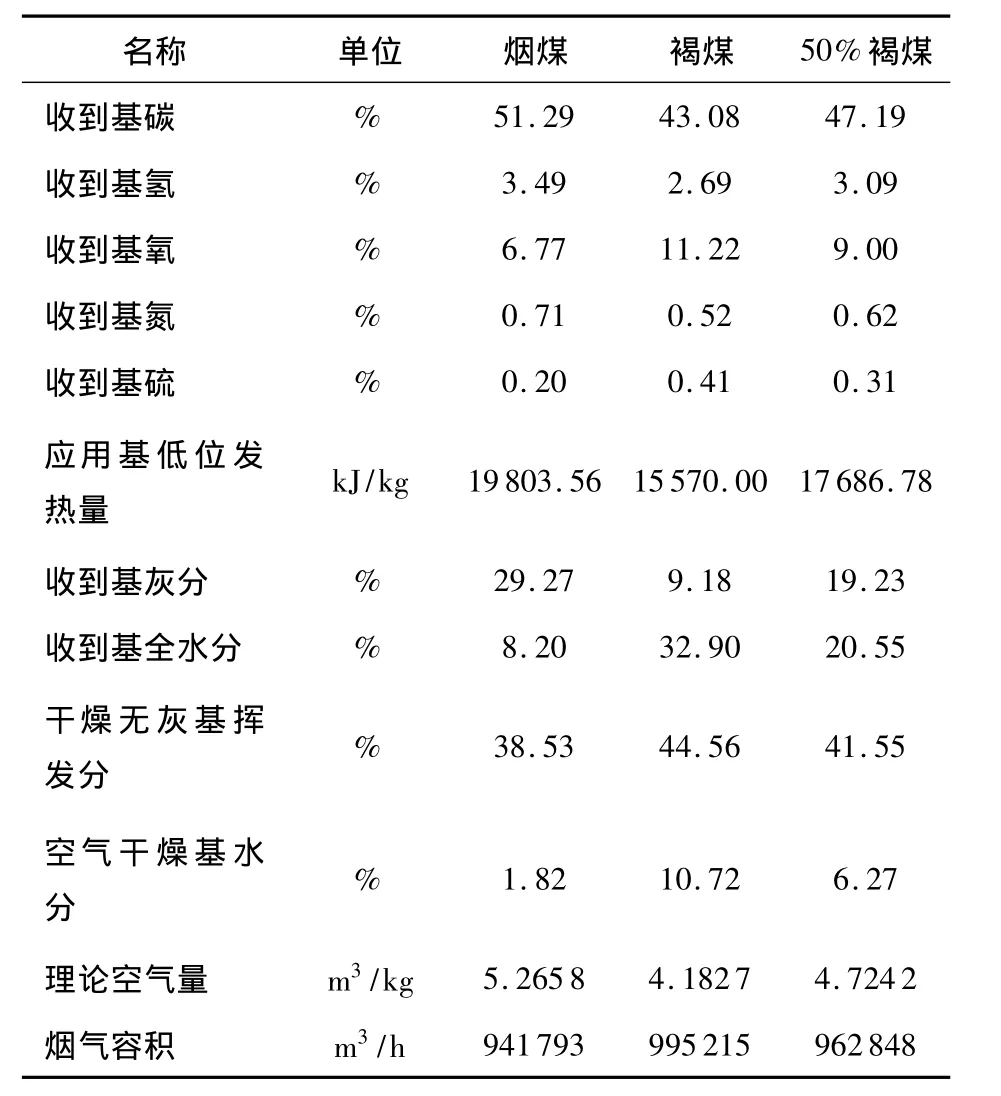

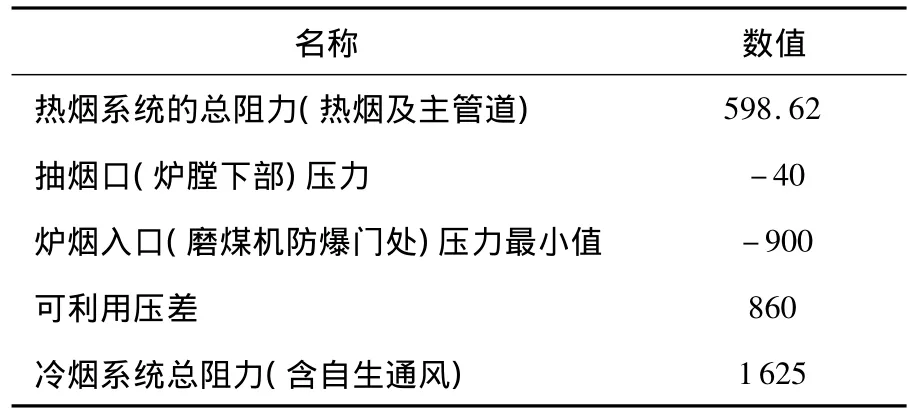

根据当前入炉烟煤、褐煤煤质数据,额定负荷下50%燃用褐煤,进行锅炉烟气量核算,计算结果见表2。

图3 抽炉烟改造系统示意图

表2 锅炉烟气量计算结果

6.5 原引风机核算

经计算:100%燃用褐煤时锅炉总烟气量为995215 m3/h,50%燃用褐煤时锅炉总烟气量为962848 m3/h,2台引风机设计流量之和为1 430 000 m3/h,引风机不增容改造,刚好满足燃用50%褐煤的要求,无法满足燃用100%褐煤的需要。

6.6 抽炉烟改造计算

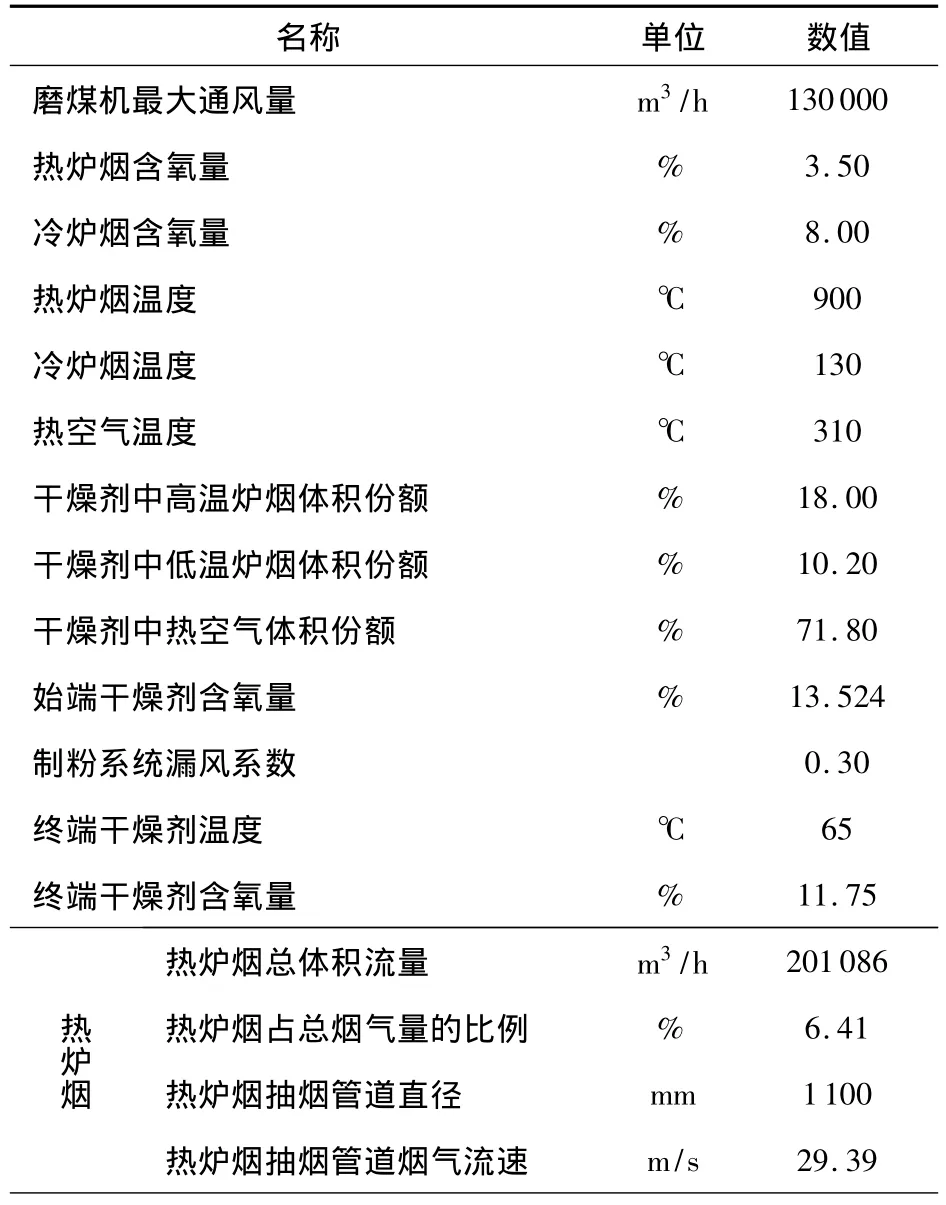

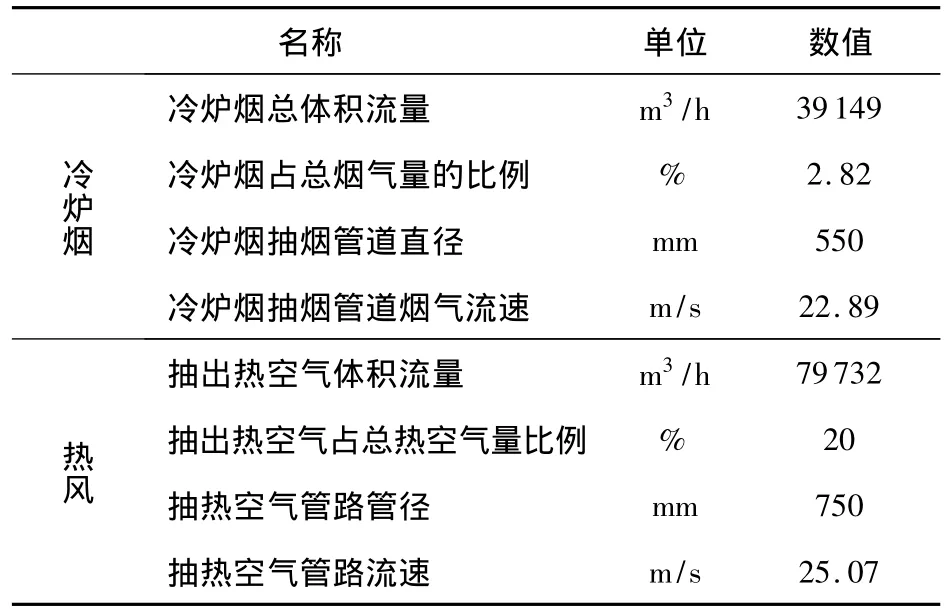

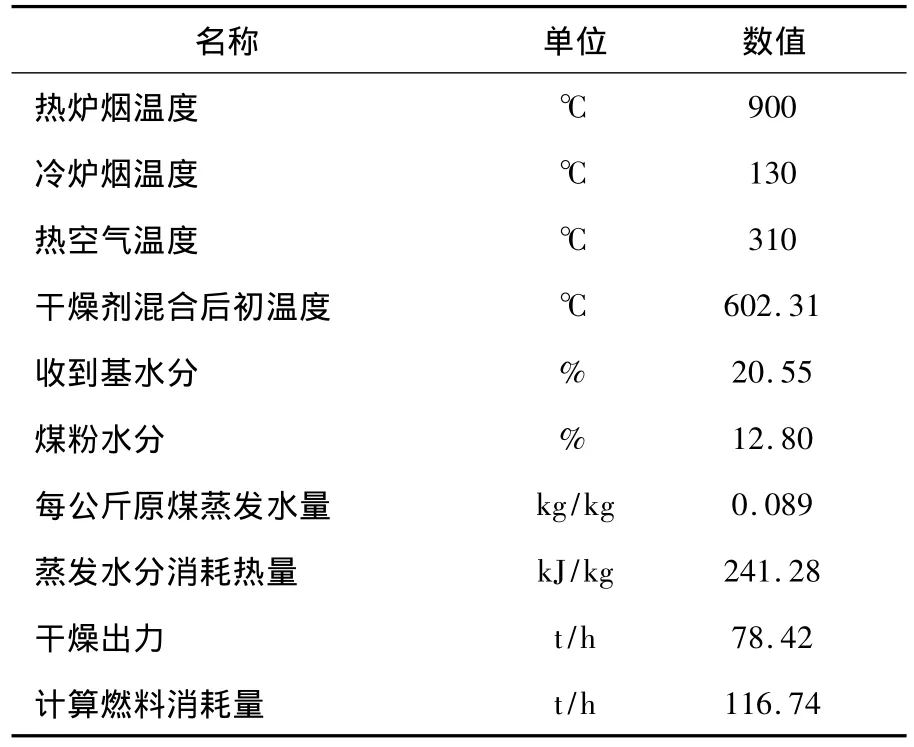

抽热烟气计算结果见表3,干燥出力计算结果见表4,抽热炉烟管道系统阻力校核见表5。由相应计算数据可得出如下结果。

表3 抽热烟气计算结果

续表

表4 制粉系统干燥出力计算结果

表5 抽热炉烟管道系统阻力校核计算结果 Pa

(1)在干燥剂中,当热炉烟体积份额为18.00%、冷炉烟体积份额为10.20%时,可保证制粉系统安全并保证其干燥出力。

(2)当燃烧50%褐煤时,干燥出力为80 t/h,可保证锅炉的燃料量,机组可实现额定负荷。

(3)抽热炉烟管道为ø 1100 mm,2根管道可抽取900℃的热炉烟总流量为201086 m3/h,热炉烟占总烟气量的比例为6.41%,管道流速为29.39 m/s。

(4)抽冷炉烟管道为ø 550 mm,2根管道可抽取130℃的热炉烟总流量为39 149 m3/h,冷炉烟占总烟气量的比例为2.82%,管道流速为22.89 m/s。

(5)抽热风管道为ø 750 mm,2根管道可抽取310℃的热炉烟总流量为79 732 m3/h,热风占原热风量的比例为20.00%,管道流速为25.00 m/s。

(6)综合以上计算结果并考虑干燥能力裕量、降低系统阻力等因素,施工设计按抽热炉烟管道通径为1250 mm、混合后主管路通径为1500 mm、冷炉烟主管道通径为800 mm、2个冷炉烟支管道通径均为600 mm、抽热风管道通径为800 mm的规格进行设计。

(7)系统可利用压差最小值(860.0 Pa)大于热烟及主管道系统阻力(498.6 Pa),可实现按该设计炉烟量抽取炉烟送入磨煤机。

(8)冷烟系统由于管路长,阻力增加较大,需加冷烟风机。

7 结束语

哈三电厂通过对设备的科学管理,实现了200 MW机组在保证安全的条件下长期掺烧50%褐煤的目标。通过褐煤掺混改造,经济性和安全性均十分可观,哈三电厂的褐煤掺混改造经验可为其他同类电厂实施褐煤掺混改造提供参考。

[1]李青,公维平.火力发电厂节能和指标管理技术[M].北京:中国电力出版社,2007.

[2]雷铭.发电节能手册[M].北京:中国电力出版社,2005.