星用固态功率放大器热设计研究

2012-04-20周明,汪宇,吴刚,祝超

周 明, 汪 宇, 吴 刚, 祝 超

(南京电子器件研究所,江苏 南京210016)

0 引言

目前我国航天事业快速发展,而作为卫星平台和载荷系统中的核心部件—微波、射频功率放大器,其在数传系统、应答机系统、卫星通讯系统、遥感遥测系统的作用不言而喻。随着半导体器件、电路工艺技术的发展,目前固态功率放大器(SSPA)正在逐步替代传统的行波管放大器。而固态功率放大器的关键参数:功率、效率和可靠性无一不与固放的热学设计息息相关。本文以某卫星雷达用Ku波段脉冲固态功放为例,介绍固态功放的热设计,并给出仿真、试验结果。

1 功率放大器内部信息及其安装

本功率放大器脉冲输出功率为18 W,采用一只高增益功率单片放大器和2级微波功率管级连构成,功率放大器工作方式为漏极调制,工作电压为+12V,正常工作时电流约为500 mA。功率放大器工作占空比为6.5%,达到稳态时,功率放大器内各器件平均功耗约为连续波工作功耗的6.5%,功率放大器内部发热器件分布如图1所示。

功率放大器外形如图2如示。

图1 功率放大器内部发热元器件分布图

图2 功率放大器安装图

2 产品热设计

2.1 热设计概述

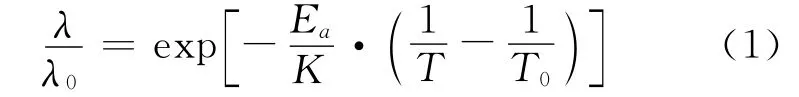

元器件的工作温度和元器件的可靠性关系极大。元器件的失效常常是材料受热退化造成的,随着温度升高,化学反应速度加快,导致失效率上升。Arrhenius化学反应速度定律表明其间的定量关系:

式中:λ 为热力学温度T 时的失效率;λ0为温度T0时的失效率;Ea为激活能;K 为波尔兹曼常数。

星用固放的热设计就是通过优化固放内大功率发热器件的散热路径,将固放工作过程中产生的热量有效地传到卫星热沉。热设计要求就是在满足功率放大器总重量的前提下,使功率放大器内的元器件结温满足文献[1]中的I级降额要求。

由于航天器产品的特殊性,星用固态功率放大器的主要散热方式为接触散热和辐射散热。

2.2 大功率元器件的接触散热

本功率放大器中主要的大功率器件有GaAs功率单片放大器Q1、GaAs 8W 功率管Q2、GaAs 18W 功率管Q3。

在该产品热设计输入条件中,功率放大器的工作温度范围为-10~45℃,在此条件下,根据文献[1]中的I级降额要求,Q1结温应低于85℃,Q2、Q3结温应低于100℃,并尽量留有余量。

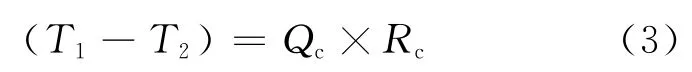

功率器件以直接或通过扩热板方式安装在功率放大器壳体上,其传热方式主要为接触传热。由接触传热公式:

式中:Qc接触传热的热流(W);Ac接触传热面积(m2);hc接触传热系数(W/m2·℃);T1接触表面1的温度(℃);T2接触表面2的温度(℃)。

由公式可知,在器件热功耗Qc一定的情况下,若要降低其温度T1,应扩大安装接触面积Ac,提高接触传热系数hc。接触传热系数的大小与接触物体的材料性质、表面的粗糙度、表面之间的压紧力,以及两表面间是否填充导热填料和导热填料的性质有关。

接触传热公式也可以写成式(3)的形式

式中:接触热阻Rc为

在功率放大器中,功率管和扩热板采用无氧铜材料,为热的良导体,为了减重同时考虑导热导电性能,功率放大器壳体采用硬铝材料。

功率放大器壳体中用于安装功率管和扩热板的安装面粗糙度应越小越好,考虑到成本和工艺水平,功率管和扩热板的安装面粗糙度小于1.6μm。

功率管和扩热板采用螺钉压接,螺钉旋紧采用标准力矩。为了保持功率管和扩热板的电接地良好,安装面不填充导热填料。

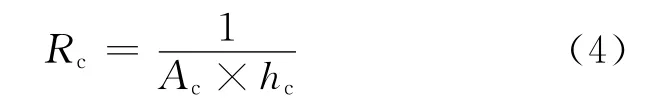

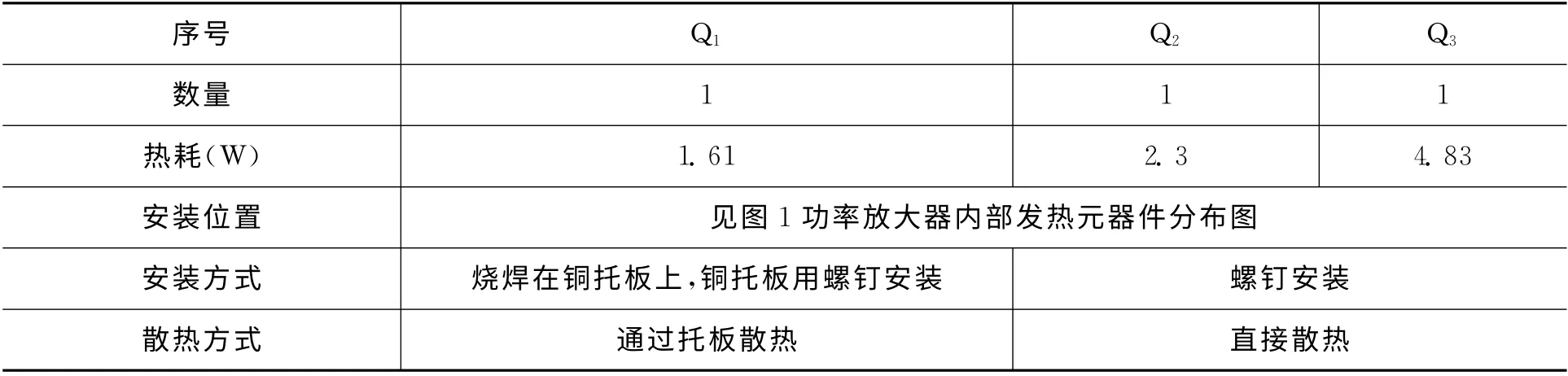

大功率元器件的数量、热功耗、安装位置、安装方式,散热路径及采取的散热措施如表1。

2.3 功率放大器表面及处理

功率放大器底板与卫星仪器板采用接触安装的方式,因此功率放大器底板的平面度和粗糙度应在工艺水平允许内尽可能的高,在本功率放大器中设计平面度优于0.1mm/100mm,粗糙度优于3.2μm。

表1 大功率器件散热措施

与接触导热不同,辐射传热不与温度差成正比,而与温度的四次方差成正比,要想通过辐射散出更多的热量,降低功率放大器表面温度,只有提高功率放大器表面的发射率,本功率放大器设计中要求壳体表面黑色阳极氧化处理,发射率大于0.85。

3 设计模拟验证

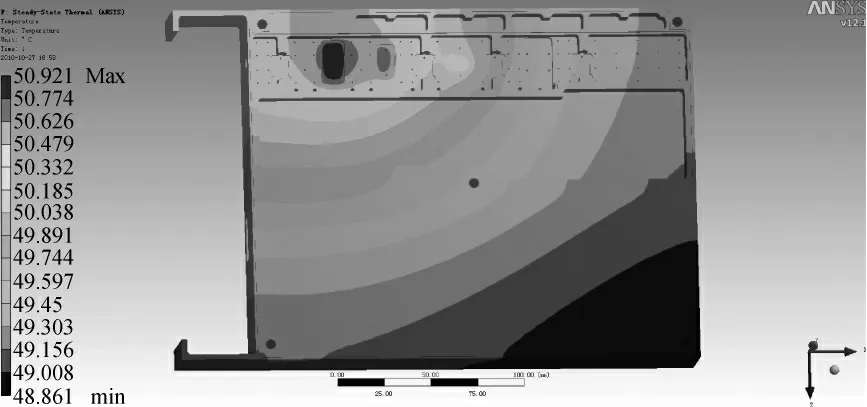

功率放大器底板与45℃卫星仪器板接触安装,接触导热系数150 W/m2℃;通过计算机模拟发热器件下表面的结构底板表面温度分布如图3所示。

图3 结构底板表面温度分布

在结构底板表面温度已知的前提下计算器件结温过程如下:

根据文献[1]中所给出的典型表面接触热阻实例,真空条件下,铜与铜的接触压力在(7×105~70×105)Pa之间,表面粗糙度在0.25μm 时,接触传热系数h=1 136 W/m2℃(实际粗糙度可以看作是接近0.25μm)。

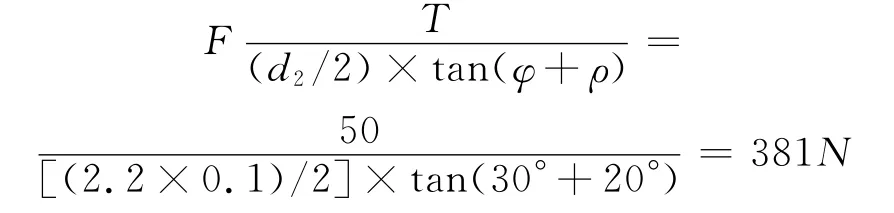

器件安装使用为M2.5螺钉,螺钉的标准力矩为50Ncm,将平行于托板方向的分力忽略,作用在垂直于托板方向的作用力F约为

式中:T 为螺钉力矩;d2为螺 纹 中 径;φ 为 螺 纹 升角取30°;ρ为摩擦角取20°[3-4]。 (5)

作用在器件上的平均压力为

式中:n 为器件安装螺钉数;S 为与器件壳体接触面积。

该压力满足上述金属间的接触压力,可以引用实验所得的接触传热系数。

由式(4)可得器件Q3与壳体间接触热阻:

器件Q3结壳热阻Rth为1.8K/W,由式(2)可以计算出器件Q3结与其下表壳体温度差ΔT ΔT =Q×(R+Rth)=4.83×(0.56+1.8)=11.4 器件Q3下表面壳体温度由图3 可知为68℃,所以器件Q3结温Tch=50.9℃+11.4℃=62.3℃≤100℃。

同样方法得出Q1、Q2的结温。

4 热设计结果分析及结论

4.1 热设计结果分析

通过仿真和计算,得出了固态功率放大器内大功率元器件的热分析结果,在表2中给出。

表2 大功率元器件热分析结果

4.2 热设计验证结果

将图2中功率放大器置入模拟卫星舱中进行热平衡试验,各器件壳温曲线图如图4所示。

图4 热平衡时各器件壳温曲线图

采用热耦探测发热元件壳温,通过计算分别得出各器件结温,试验结果与设计值比对如表3所示。

4.3 结论

本功率放大器通过壳体表面黑色阳极氧化处理;部分发热较大器件底部加铜扩热板增加散热面积,器件和扩热板安装接触面镀金增加接触导热系数等主要措施;以及印制板增加铺铜厚度和铺铜面积、增加金属过孔等辅助措施改善散热。

表3 试验与设计值比对表

经过模拟仿真、分析计算以及热平衡试验验证,功率放大器在真空下工作时大功率器件结温满足文献[1]中的I级降额,功率放大器热设计满足要求。

[1] GJB/Z35-93.元器件降额准则[S].1993:52.

[2] 何知朱.新型热控材料器件及应用[M].北京:宇航出版社,1988:129.

[3] 杨恩霞.机械设计[M].哈尔滨:哈尔滨工业大学出版社,2008:31.

[4] 葛志祺.机械零件设计手册(第二版,上册)[M].北京:冶金工业出版社,1980:188-189.