客车玻璃钢前后围开发

2012-04-16陈再霖陈成海郝守海

陈再霖,陈成海,郝守海

(东风汽车有限公司 东风商用车技术中心,武汉 430056)

车身前后围是客车车身结构上制造工艺相对较复杂、制造难度较大、制造投入成本较高、制造准备周期较长的结构总成件。根据生产需要的综合考虑,采用合适的前后围蒙皮制造工艺,对客车车身前后围的产品质量、制造成本、开发周期具有决定性意义。

1 玻璃钢材料的特点及在客车车身上应用的优势

玻璃钢是由树脂、增强材料和多种辅助成分合理组合而成。确切的名称是玻璃纤维增强塑料。它是由玻璃纤维毡、玻璃纤维织物与合成树脂(如聚酯树脂、环氧树脂等)复合而成的一种复合材料。

玻璃钢材料的特点及在客车车身上应用具有如下优势:

1)玻璃钢质量轻。其密度仅为1.6~2.1,是钢铁的 1/4~1/5,是铝材的 3/5 左右。 可以减轻汽车自身重量。

2)玻璃钢材料具有优良的成型性能。可充分利用树脂的流动性和玻璃纤维的层压性,制造形状复杂的曲面,容易满足流线型、圆滑结构的车身外表面需求。

3)玻璃钢前后围外板适合采用一体化成型。可使玻璃钢前后围外板达到较高的外表面质量的同时,还能减少部件的数量及装配工序,提高部件匹配精度。玻璃钢制件只须具备模具,就可把不同厚度的零件及其凸起部、筋、棱等特征全都一体成型;适合于制造用金属板难于制造、难于保证制造及装配精度的零件及总成。

4)玻璃钢制件防腐蚀性能好。在车身上采用玻璃钢材料可有效避免在北部高寒地区,为防止路面冻结撒盐,导致钢板制造的车身很快腐蚀的问题,延长车身使用寿命。

采用玻璃钢制造客车车身前后围蒙皮,成型模具投入成本少,前后围外表面质量好,制造周期短。所以,在某客车上选择采用玻璃钢制造车身前后围蒙皮。

2 客车车身玻璃钢前后围设计

2.1 车身结构分块

车身结构分块按结构特征、功能需求及制造工艺要求进行分块。把复杂的双曲曲面划分给前后围,侧围、顶盖部分为单曲率曲面,便于实施顶盖、侧围的张拉蒙皮工艺,提高车身外表面质量。为提高各总成合装的工艺方便性,结构分块接口尽量采用 “面面”对接的方式,应尽量避免阶梯面对接,无法避免时则设法减少对接面的阶梯数。

某车身结构分块方案如下:

1)车身后围与车身中段对接接口采用“面面”对接方式,如图1所示。

2)车身前围分块有两种方案,如图2所示。

第一种结构分块方案如图2(a)所示,前围与车身对接接口采用“面面”对接方式。

优点:合装工艺方便;乘客门门洞、司机窗窗洞在前围总成上,门洞、窗洞尺寸容易制作精确,可提高门窗的装配质量。

缺点:门洞、窗洞在前围总成上,前围总成体积过大,骨架焊接工装投入大;蒙皮与骨架连接工作中,总成翻转不便;成品总成储运不便。

第二种结构分块方案如图2(b)所示,前围与车身对接采用阶梯面对接方式。

优点:前围相应小,制造便利;

缺点:门洞、窗洞由前围与侧围两片合围形成,增大了门窗与门洞窗洞的匹配误差。

两种结构分块方案各有优劣,根据装配精度的要求,某客车第一轮试制,前围分块采用第一种分块方案;考虑到储存、长途运输及制造工艺要求,改进后采用第二种分块方案。

2.2 车身前后围结构设计

2.2.1 前后围分块

在满足功能的前提下零部件数量最少化。

后围分为:后围、后背门、左右保险杠、中间后保险杠、后窗玻璃六块,见图3所示。分出左右保险杠是为了降低维护成本;左右保险杠损坏后,只需更换小块保险杠,零部件维护成本低。但在试制过程中,考虑到为保证后围整体质量、减少装配工艺、保证玻璃钢后围的整体性,而把左右保险杠与后围做成一体,见图4所示。前围分为:前围总成、左右灯板、前开门、前风窗玻璃四块结构。左右灯板朝两侧旋开,前开门朝上旋开,便于前大灯、雨刮的安装维护,见图5所示。

2.2.2 前后围蒙皮设计

前后围蒙皮、保险杠等面积较大且有较高结构强度要求的总成或部件,为了保证制件具有足够的强度及刚度,基本料厚采用4mm。前后围蒙皮上按结构和功能的需求开设门洞、窗洞及门匹配止口、窗玻璃止口、附件安装孔等结构。

2.2.3 前后围骨架设计

车身前后围骨架在车身结构中主要是承载、加强作用,所以骨架需选择合适的规格,按功能结构做合理地布局,使前后围骨架整体具有足够的强度。为了保证玻璃钢前后围蒙皮与骨架总成能扣合结合工艺,对接部骨架沿接口采用曲梁,骨架外表面离玻璃蒙皮内表面设计间隙为3mm;其余骨架用直梁或折梁,以减少梁的制造难度。窗洞周边的骨架尽量贴近窗洞止口,以加强窗洞的强度及刚性;另外特别需要承载的骨架应增大规格,满足承载要求(见图6、图7)。

3 客车玻璃钢前后围制造

3.1 制造工艺选择

手工成型是一种简单成熟的成型工艺。其典型工艺过程是:在涂有脱模剂的模具上,将加有固化剂的树脂混合料和玻璃纤维织物手工逐层铺放,浸胶并排除气泡,层合至设计厚度,固化后,形成制件。

手工成型法特点:无需专用设备,投资少,不受制品形状和尺寸的限制。特别适于数量少、整体式结构及复杂的大型制品的制作。制造过程中,可以根据设计要求合理利用增强材料,能随意局部增强,做到以最低的成本实现设计要求;而且当设计不合理时,能方便地进行修改。操作方便,容易掌握,便于推广。由于手工成型工艺简单、成本低,在玻璃钢的各种成型工艺中占有相当重要的地位。手工成型工艺流程见图8。

由于客车车身前后围覆蒙皮只对轮廓尺寸及外侧表面质量要求比较高,而对造型精度及内侧表面质量要求不是很高;且由于客车每款车型的生产批量不是很大;所以,从经济性、及工艺难度上考虑,车身前后围玻璃钢覆蒙皮采用手工成型完全可以满足生产工艺及使用性能要求。

3.2 前后围木模模型的制作

玻璃钢前后围蒙皮质量的好坏,取决于玻璃钢成型模具的精度及表面质量好坏;而玻璃钢模具是从车身前后围木模翻制而成,所以木模的制造质量决定了最终玻璃制件的表面质量。

依据车身主模型线图,制作各个部位的截面线样板。在参照曲线样板的基础上,制作车身前后围木模模型见图9、图10。

3.3 成型模具制作

木模制作完成后,在前后围主模型木模上,用玻璃钢材料翻制外蒙皮成型模。外蒙皮成型模精度要求较高,相对其理论外缘尺寸公差为土l.5mm。为保证如此大型模具的制造精度,采取如下措施:

1)在前后围主模型木模上,直线尺寸按0.15%、弧度尺寸按0.2%增加收缩余量,作为固化收缩的补偿量;

2)为减少模具树脂的固化收缩,采用无碱玻璃纤维复合毡增强结构,胶液采用改性环氧树脂,层合厚度8~12mm;使模具变形小且强度足够。

每件玻璃钢模具在生产中能用约300次左右,即每生产300件后需要重新在制件上翻制模具,以使制件尺寸及质量稳定。所以,重新翻制模具时可以根据设计需要对车身外形进行局部改进,产品更新换代快、更新成本低。

3.3.1 分体式玻璃钢前后围工艺和整体式玻璃钢前后围工艺对比分析[1]

按前后围外蒙皮与前后围骨架结合工序及结合方法的不同可分为:分体式玻璃钢前后围工艺和整体式玻璃钢前后围工艺。

3.3.1.1 分体式玻璃钢前后围制造工艺

分体式玻璃钢前后围制造工艺即将前后围骨架总成与玻璃钢蒙皮分开制作,当前后围骨架与车身骨架焊接完成后,再将前后围玻璃钢蒙皮用铆钉铆接到前后围骨架上。

其工艺特点及优势如下:

1)车身焊接好之后再装玻璃钢外蒙皮。避免了车身骨架合围焊接时产生的热量导致玻璃钢外蒙皮开裂、翘皮等问题。

2)前后围玻璃钢外蒙皮单独制作。成型质量较好,可层叠放置,便于储存及运输。

3)前后围骨架与玻璃钢外蒙皮制作精度要求很高。这样蒙皮与骨架吻合好,外形平滑、贴合牢固。

不足之处如下:

1)骨架与玻璃钢连接仅通过铆钉铆接,可能会由于抽芯铝铆钉的松动导致了玻璃钢前后蒙皮与骨架铆接处脱开,或在铆钉连接处产生应力集中,使玻璃钢蒙皮开裂,造成车身早期损坏,严重缩短客车车身的使用寿命;

2)骨架的制作精度要求较高,所以骨架制造成本高;

3)骨架与玻璃钢蒙皮间的间隙误差要求较小,若间隙过大,超过玻璃钢的弹性范围,就会在骨架与玻璃钢蒙皮连接的铆钉处导致玻璃钢蒙皮开裂。

3.3.1.2 整体式玻璃钢前后围制造工艺

整体式玻璃钢前后围制造工艺,是车身前后围骨架总成在与车身焊接前先把前后围骨架总成与整体式玻璃钢前后围蒙皮合成一体的工艺过程。玻璃钢前后围蒙皮成型后,将前后围骨架总成放入前后围蒙皮中,沿玻璃钢前后蒙皮周边把前后围玻璃钢蒙皮铆接到骨架总成上;再用树脂、玻璃纤维织物沿骨架各处局部糊制,将骨架与玻璃钢前后围蒙皮连成一体(图 11、图 12)。

整体式玻璃钢前后围工艺的优点:

1)前后围骨架总成与前后围玻璃外钢蒙皮采用铆接加糊制的双重连接方式,骨架与蒙皮连接牢固、可靠;

2)铆接加多点分散糊制,减少了由于前后围骨架总成与玻璃钢前后围蒙皮之间连接时产生的内应力,避免了应力集中;

3)骨架的制作精度要求低。即使骨架与玻璃钢蒙皮之间间隙大于5mm,也可通过包缠玻璃纤维、涂糊树脂胶液的方式实现骨架与蒙皮的连接;

4)简化了前后围制造工艺,缩短了产品的开发周期。

不足之处如下:

1)整体式玻璃钢前后围在与车身焊接时,由于焊接产生的热量传到玻璃钢蒙皮,易造成前后围与车身焊接处玻璃钢开口、翘皮问题;

2)骨架与玻璃钢蒙皮连接必须通过人工包树脂玻璃钢布,容易产生气孔,包布不均匀等问题。

整体式玻璃钢前后围工艺由于骨架制造精度低,制造成本相对低;骨架与玻璃钢蒙皮连接方便;连接强度可靠,总成无应力集中,总成质量可靠。所以从制造工艺、制造成本、总成质量方面考虑,在某客车车身设计中采用整体式玻璃钢前后围制造工艺。

3.3.2 整体式玻璃钢前后围制作

外蒙皮固化脱模后,将组焊、校形完后的金属骨架扣入外蒙皮中;调整骨架与蒙皮的相对位置,使骨架与外蒙皮间定位准确;在蒙皮与骨架匹配的重要部位用铆钉加强固定,并用玻璃纤维织物缠绕及不饱和聚酯树脂涂糊,把骨架和玻璃钢前后围蒙皮合为一体(如图13、图14所示)。定位夹持至聚酯树脂固化。

为了避免整体式玻璃钢前后围在与车身焊接时产生的热量传到玻璃钢蒙皮,造成前后围玻璃钢局部开口、翘皮的问题,整体玻璃钢前后围沿焊缝把玻璃钢蒙皮向内切割10mm让出骨架,便于施焊操作。

4 整体式玻璃钢前后围与车身焊接

将整体式玻璃钢前后围与客车车身骨架用夹具定位夹紧,然后用二氧化碳气体保护焊沿接口焊接(如图15所示)。焊接须分段进行,并进行必要的冷却降温,避免焊接热影响区扩大,而影响玻璃钢外蒙皮。整体式玻璃钢前后围几乎不产生焊接变形。

5 玻璃钢前后围在某客车车身上的应用效果

在客车车身上采用整体式玻璃钢前后围与采用钣金冲压件相比,优势及结果如下:

1)车身前后围外表面质量高,大大减少了后装饰工作量。

2)玻璃钢前后围由总成供货,直接与车身合焊;简化了客车车身的生产工艺。

3)模具及工装成本低,从而降低整车生产成本。

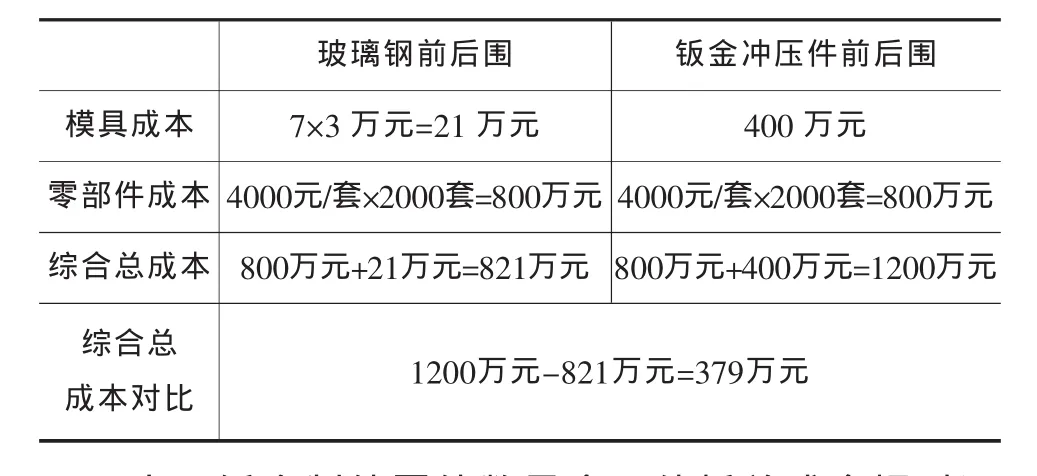

生产2000台玻璃钢前后围所需模具套数:2000/300=6.7,取整数7套。以下为单一车型生产2000台时采用玻璃钢前后围和钣金冲压件前后围的综合成本对比情况见表1:

表1 综合成本对比

由于钣金制件零件数量多,外板总成合焊时还会发生焊接成本和人工成本,即总装成本钣金冲压件大于玻璃钢件。因此,采用玻璃钢前后围,综合成本至少会降低379万元。

(4)缩短了产品的开发周期。

玻璃钢前后围的木模模型制造加上翻制成型模具到制造出前后围,仅需两个月的时间,就可形成批量装车能力;大大缩短了产品的开发周期。便于根据不同的市场需求进行新产品开发,并快速投放市场。

当然,玻璃钢材料也有缺点。比如成型速度慢,生产效率低;结合方法只能用铆接或化学粘接;耐热性和耐燃性差;材料再利用率低等。所以,我们根据具体的需求及使用情况有选择性地应用玻璃钢制品。在客车车身上充分利用玻璃钢材料在物理性能、化学性能、工艺性能方面的优良性能,并尽量克服或避免玻璃钢材料本身的缺点对车身质量造成影响。

[1]王钰.整体式与分体式玻璃钢工艺在客车前后围上的应用对比[J].客车技术,2006,3.