基于流体动力断弧的高速电弧放电加工

2012-04-13赵万生向小莉

赵万生,顾 琳,徐 辉,李 磊,向小莉

(上海交通大学机械与动力工程学院机械系统与振动国家重点实验室,上海200240)

为了提高电火花加工的材料去除率,国内外的研究人员做出了大量研究和尝试。赵万生、顾琳等基于成形电极离散化的思路提出了集束电极电火花加工的方法,实现了具有多孔强化内冲液功能的三维成形电极的快速制备[1];李磊等进行施加大电流的集束电极电火花加工性能实验,发现在强化内冲液的作用下,碳钢的材料去除率(MRR)可达789.8 mm3/min,远高于传统电火花加工[2-3]。

与电火花放电相比,电弧具有更高的能量,因此利用电弧理论上可获得远高于电火花加工的效率。要利用电弧放电实现有效的材料去除加工,关键是要有让电弧移动并最后拉断的有效方式,这里称为“断弧机制”。高效放电铣削加工是一种采用旋转管状电极、以类似铣削的方式通过电弧放电的高效材料去除方法[4]。苏州电加工机床研究所研制的高效放电铣削加工机床的加工效率最高可达3 000 mm3/min[5]。由于该加工方法使用管状电极且工作在大电流下,在获得高材料去除率的同时电极损耗率也较高。魏斌等也开展了基于电弧放电加工的研究[6],他们采用电解液作为工作液,利用电弧放电和电极旋转来实现材料的高效蚀除。韩福柱利用移动电弧方式,采用直流电源可获得较高的材料去除率和较好的表面粗糙度,但由于施加的放电电流较小,材料去除率并不是很高[7]。与电熔爆、短电弧加工等其他采用电弧放电加工蚀除材料的方法类似,高效放电铣削利用电极与工件之间的相对切向滑移运动来实现拉长电弧,并最终实现断弧。我们称之为机械运动断弧机制。

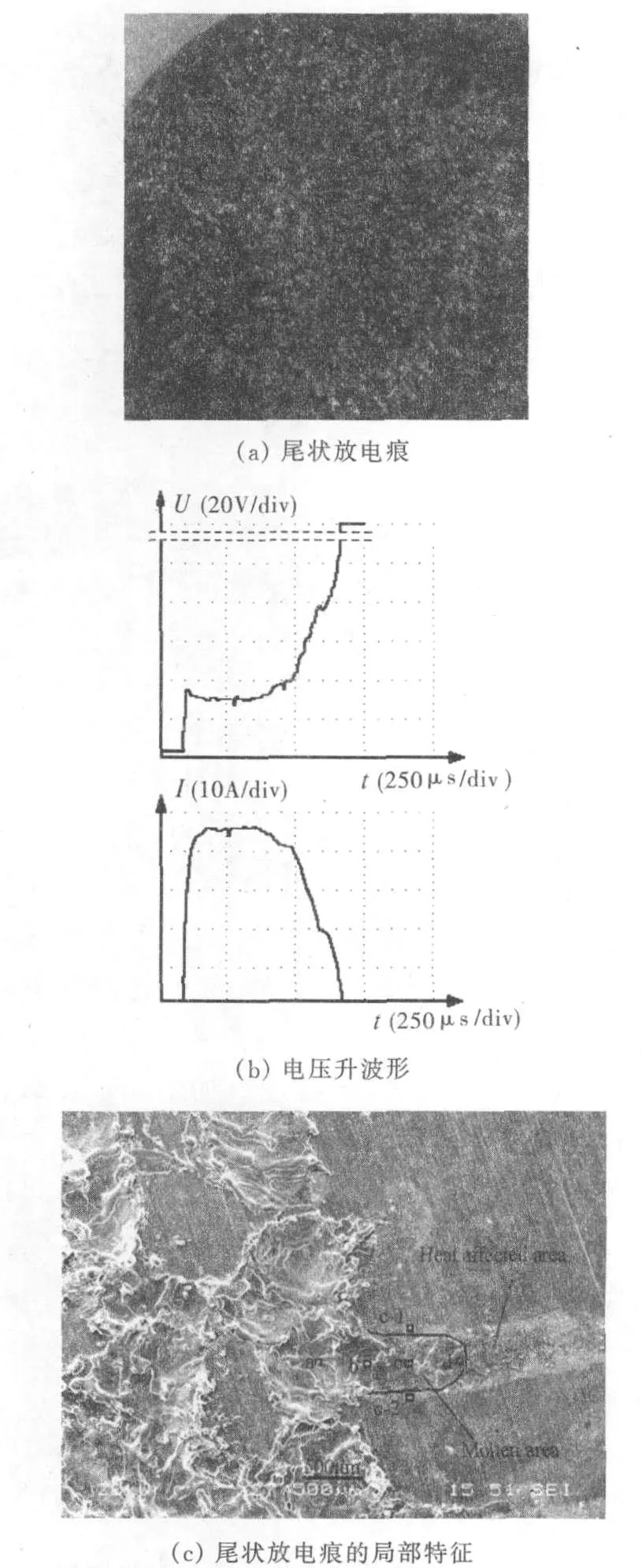

本文作者在集束电极电火花加工实验中,偶然发现了一种特殊的放电痕——“尾状放电痕”。这是一种在型腔边缘呈放射状拉长形态的放电痕。在形成尾状放电痕过程中,均伴随着放电电压升高和放电电流下降的现象[8](图1)。根据流场分析得知,尾状放电痕是放电等离子体通道在高速流动的工作液介质作用下发生横向偏移所形成的。受此启发,如果间隙中流体的速度足够高,将可实现放电等离子体通道的偏移甚至拉断,从而避免持续稳态电弧的产生,保护工件表面不被烧伤。我们称这种依靠高速流场迫使放电等离子体弧柱发生偏移并拉断的原理为“流体断弧机制”。基于流体动力断弧机制,利用电弧实现高速、大体积余量去除的三维加工将成为可能。

1 高速电弧放电加工的原理及实验装置

1.1 高速电弧放电加工的原理

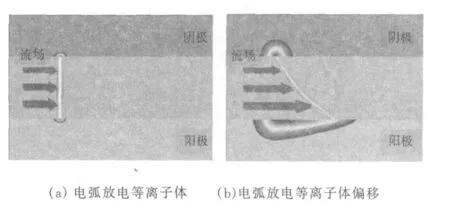

在放电加工中,极间放电通道是由数量大体相等的正粒子、电子及中性粒子(原子或分子)组成的等离子体。该等离子体是呈电中性的柔性导体,处于易受到外界干扰的动平衡状态,外力作用下会沿受力方向移动。这一事实已在等离子体喷涂、电弧焊等若干等离子体相关应用领域得到了验证。研究结果表明,等离子体无论在磁场的罗伦兹力作用下,还是在高速流动气体动力作用下,均会向受力方向偏移。在放电加工中,如果等离子体通道受到高压的工作液介质的作用,就会发生沿着流体流动方向的偏移。

图1 集束电极电火花加工的尾状放电痕及形成时的波形

在一定条件下,集束电极的结构决定了其在放电过程中引入了导致放电通道发生偏移的外力,该作用力使放电中等离子体通道向外拉长而在工件表面形成尾状放电痕。在基于多孔内充液的集束电极电火花加工中,等离子体通道在加工间隙中的高速流场作用下向外拉长,并在工件表面形成尾状放电痕,由于多孔强化内冲液是集束电极电火花加工的突出特点,可推测加工间隙中的高速流场是引起此现象的主要原因。如图2a所示,持续的放电过程中,放电通道逐渐扩展,电流密度下降而造成内部反应力在一定时间内下降,从而抵抗流体作用力的能力大大下降。如图2b所示,在不均匀横向流体动力作用下,等离子体通道因动平衡被打破而沿工作液流动方向偏移,形成被拉长的弧柱,从而在工件表面形成了尾状放电痕。根据尾状放电痕形成的机理,如果加大流体的流动速度,尾状痕的长度会拉伸甚至偏离工件表面,这样使用电弧加工形成的等离子体弧柱会被中断,形成流体断弧的机制。

图2 电弧等离子体的偏移过程

1.2 实验设备

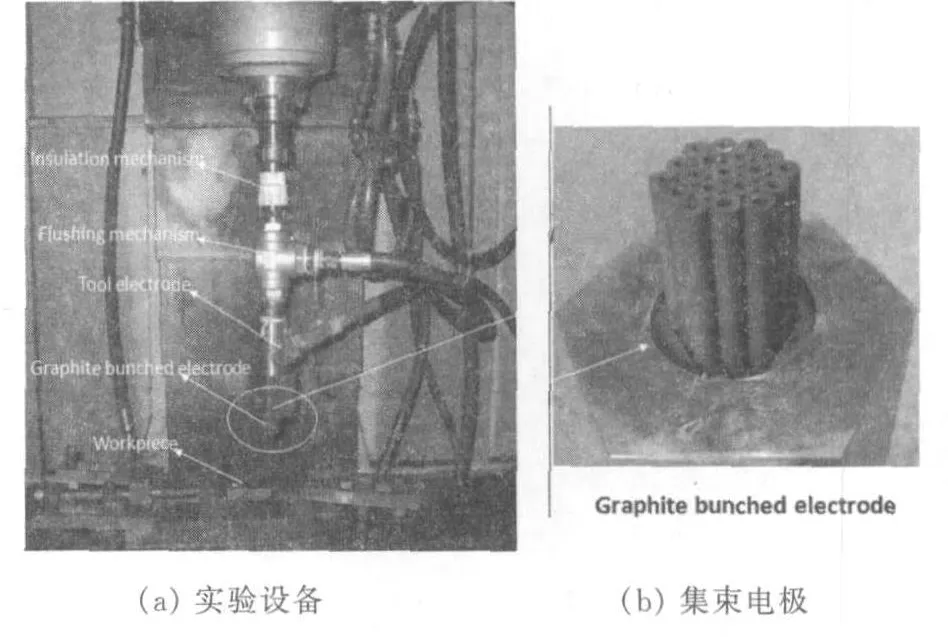

根据流体动力断弧的原理,我们对整个实验系统进行了改造,并采用集束电极作为高速电弧放电的电极。图3是高速冲液装置、夹持装置及电极的结构。

如图3a所示,高速电弧放电加工的实验装置与传统的电火花加工有很大的不同。首先,高速电弧放电加工的冲液为强化内冲液,这要求在结构设计上要完全区别于采用外冲液或侧冲液的电火花加工。为此,我们设计了高速电弧放电加工专用的夹头。这种夹头既能保证对集束电极的有效夹持,又能使高速的流体能流畅地通过夹头内部而不产生泄漏。其次,电弧放电过程中使用峰值达600A的电流加工,为了防止大电流对机床的损害并保护人的安全,必须使放电通道与机床绝缘。最后,区别于传统电火花使用铜和石墨,高速电弧放电加工使用高熔点的石墨作为电极材料,且其加工极性为负极,实验使用的工件材料为镍基高温合金(GH4169)。

如图3b所示,集束电极的外轮廓为正六边形,端面为平面。集束电极采用许多中空管状的单元电极由夹具集束而成,单元电极的内径和外径分别为2 mm和5 mm,长度为100 mm,材料为石墨。

图3 高速放电实验设备与集束电极

为了有效地分析实验过程,采用CWT150B高精度罗氏线圈配合DSO-2902示波器实时采集放电过程中的电流和电压波形。DSO-2902是多功能高频存储示波器,其双通道采样速率可达250 MSa/s,能自动记录幅值在500 V以下的电压信号。通过对电流和电压信号的分析,对与放电过程相匹配的数控系统进行了改造。该系统能根据采集的信号进行实时的伺服控制,保证加工过程的效率;同时该系统还具有短路回退功能,在加工过程中对电极有效保护。

1.3 实验设计

为了获得高的材料去除率,必须在工件表面施加足够高的放电能量。传统电火花加工所使用的脉冲电源峰值电流通常不超过100 A,脉宽不超过数百微秒,其能量密度不足以保证高的材料去除率。为了得到高能的电弧放电,特开发了专用的脉冲电源。该电源的最大峰值电流为600 A,脉宽范围为100~2 000 μ s,脉间范围为 100~ 2 000 μ s。

从电弧放电过程中的电压和电流分析得知,其很大程度上不同于电火花放电过程,因而其伺服控制过程与传统的电火花放电也不尽相同。电弧放电过程中采用大电流、大脉宽,这使放电过程对参数的微小改变并不敏感,因此放电过程并不需要频繁修改电源参数,在初始设定合适的电源参数后,整个加工过程只需观测放电的变化而不干涉电源参数。

由于电火花加工采用油基工作液,当用于大能量的放电加工时,有引发火灾的风险。在高速电弧放电加工中,用水基替代油基工作液以避免火灾隐患,且可反复循环使用,以提高加工的经济性。

1.4 实验过程

高速电弧放电加工实验过程采用沉入式加工方式,数控系统控制集束电极在 Z轴方向上向下沉入,来实现多孔内冲液集束电极的高速放电实验。放电过程见图4。

图4 高速电弧放电加工现场照片

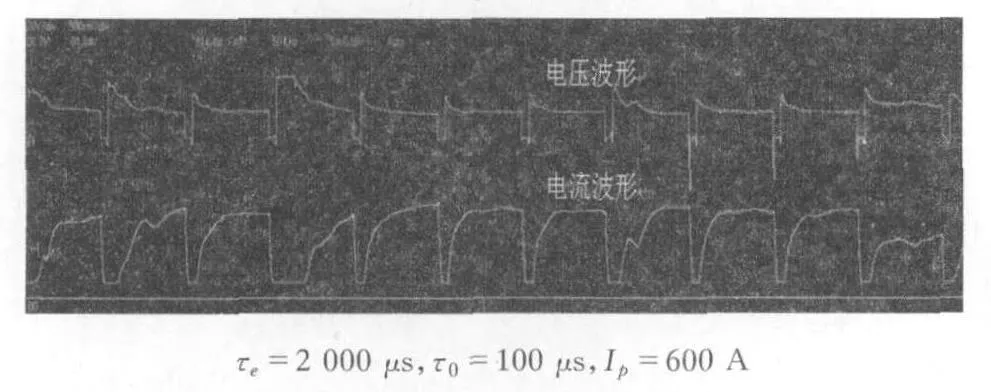

采用DSO512数据采集卡采集的放电过程的电压与电流波形见图5。可见,由于采用了强迫内冲液的形式,放电蚀除产物和热量被迅速带走,放电通道得以在脉间快速恢复绝缘状态,因而能持续稳定地进行电弧放电加工。此外,放电过程中每一个脉冲周期都可实现电弧放电,几乎没有空载电压和短路电压。也就是说,基于流体动力断弧的电弧放电过程是十分高效的,使用几百安培的电流即可获得很高的材料蚀除率。

图5 典型的集束电极高速电弧放电加工波形

2 实验结果与分析

2.1 材料去除率

实验结果表明,采用基于流体动力断弧的高速电弧放电方法加工镍基高温合金的材料去除率(MRR)最高可达11 300 mm3/min,是传统EDM 加工的50倍以上,甚至高于高速铣削。因此,高速电弧放电加工可以解决传统电火花加工无法破解的效率难题,具有很大的应用潜力。

同时,由于高速电弧放电加工采用了大流量的工作液作为工作介质,能带走放电产生的颗粒和热量,使放电通道的绝缘性得以迅速回复,加工过程中的短路次数大大减少,甚至不会产生短路。该优势使高速电弧放电加工能实现较深型腔的连续高效加工而不必抬刀,从而使加工周期进一步缩短。

2.2 工具电极的损耗率

由实验可知,高速电弧放电加工的电极损耗率(TWR)在采用石墨电极时小于3%。即便采用较大的电流(600 A)和脉宽(2 000 μ s),其 TWR 并没有明显增加。这一方面是因为高速电弧放电加工采用的石墨电极材料的熔点非常高,具有良好的抗放电蚀除性能;另一方面是在采用高速电弧放电加工时,大部分放电能量都分配在阳极,这样就能有效减少阴极工具电极的蚀除量,从而有利于电极损耗率的降低。这种较低的电极损耗率有利于在使用集束电极进行复杂型腔的沉入式高速电弧放电加工时保持较好的加工尺寸精度。

2.3 对工件表面质量的影响

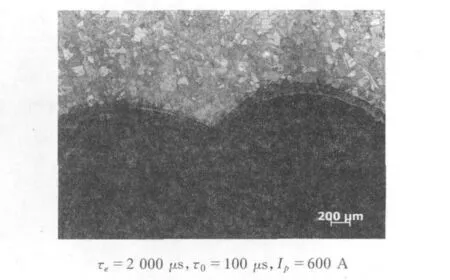

如图6所示的金相分析结果表明,高速电弧放电加工后的工件热影响层并没有因为使用了大电流而急剧增大,其厚度小于200 μm。热影响层厚度较小的原因是:由于采用大流量和高流速的多孔内充液并采用水基工作液,放电产生的大量热量被很快带走,阻止了放电能量向加工区域深层扩散,从而减少了热影响层。这意味着,当高速电弧放电加工用于粗加工时,可以给后续的半精加工工序预留较小的余量。

图6 高速电弧放电加工后工件的局部表面金相

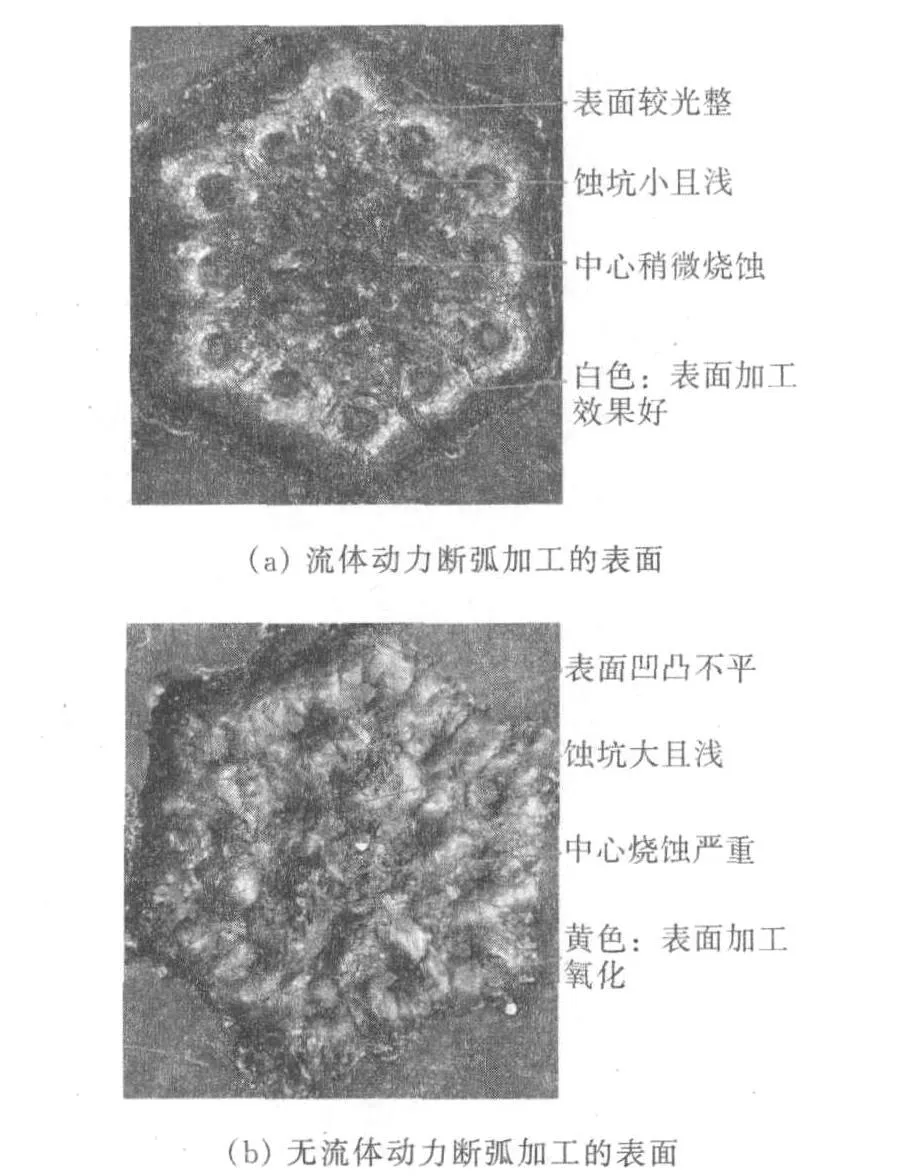

值得一提的是,加工过程中有无流体动力断弧作用对加工效果的影响是非常明显的。由于液体介质的入口压力可以表征液体动力的大小,所以流体动力断弧的能力可以通过改变液体的入口压力实现。图7是一组对比实验,实验所用的电参数相同:τe=2 000 μ s,τ0=100 μ s,Ip=600 A,所不同的仅是冲液压力:分别为 1.5 MPa(图7a)和 1 MPa(图7b)。分析加工后的工件表面特征可知:图7a所示的加工表面较光滑、平整,可见间隙中的高速流体能有效切断电弧,避免形成稳定电弧及放电集中;而图7b所示的工件表面不平且有严重烧蚀的痕迹,这是断弧不充分的结果。

图7 流体动力断弧对加工工件表面的影响

2.4 高速电弧放电加工的具有三维特征的样件

高速电弧放电加工独特的流体动力断弧机制使其不仅具备极高的加工效率,非常适合进行以大余量蚀除为目的的难加工材料的粗加工,而且也能进行具有复杂型腔的零件的加工。我们使用具有三维表面的多孔电极进行了三维型腔加工的可行性实验。图8为具有多孔内冲液结构的叠片电极及其加工出的三维型腔。

3 结论

初期的实验证明,高速电弧放电加工所应用的多孔内充液,不仅可及时高效地排出蚀除产物以改善间隙放电环境,还可有效地实现流体动力断弧以避免集中稳定电弧的形成,并具备了三维型腔的高速去除加工能力。该方法采用水基工作液作为工作介质,可减少有害的中间产物并可循环利用,属于对环境友好型的高速电加工方式。可见,通过采用多孔内冲液实现的流体动力断弧机制,能获得对高能量密度电弧的有效控制,实现难加工材料的高速放电加工,非常适用于进行以大余量去除为目的的粗加工,必将在航空航天,重大机电装备的制造中发挥重要作用。

图8 高速电弧放电加工的复杂型腔

[1] Zhao Wansheng,Gu Lin,Li Li,et al.Bunched electrode for electrical discharge machining[C]//15th International Symposium on Electromachining.Pittsburgh,2007.

[2] Gu Lin,Li Lei,Zhao Wansheng,et al.Electrical discharge machining of Ti6Al4V with a bundled electrode[J].International Journal of Machine Tools andM anufacture,2012,53(1):100-106.

[3] Li Lei,Gu Lin,Xi Xuecheng,et al.Influence of flushing on performance of EDM with bunched electrode[J].T he International Journal of Advanced Manufacturing Technology,2011,58(1-4):187-194.

[4] Liu Yonghong,Ji Renjie,Li Xiaopeng,et al.Effect of machining fluid on the process performance of electric discharge milling of insulating Al2O3ceramic[J].International Journal of Machine Tools and Manufacture,2008,48(9):1030-1035.

[5] 叶军,吴国兴,康乐,等.采用简单中空长电极进行高效铣削放电加工的方法,中国:02137873.8[P].2003-02-19.

[6] 兰菲尔M S,魏 B,原 R,等.分布式电弧电蚀,中国:20051006-9696.4[P].2005-11-09.

[7] Han Fuzhu,Wang Yongxain,Zhou Ming.High-speed EDM milling with moving electric arcs[J].International Journal of Machine Tools&Manufacture,2009,49(1):20-24.

[8] 李磊.集束电极电火花加工性能研究[D].上海:上海交通大学,2011:79-85.