基于FLUENT流场分析的数控电解铣削用阴极设计及试验研究

2012-04-13干为民褚辉生

徐 波,干为民,褚辉生

(常州工学院江苏省数字化电化学加工重点建设实验室,江苏常州213002)

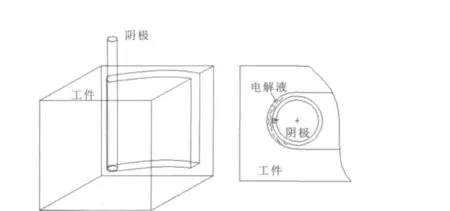

数控电解复合铣削加工是一种基于电化学阳极溶解原理和数控技术,利用简单标准阴极铣削金属材料的技术。加工过程中,工件接电源正极,工具阴极接电源负极,数控系统控制阴极的行走轨迹和速度,电解液从复合刀柄和标准阴极内部喷入加工区域,阴极进给方向上的金属则被电化学阳极溶解从而被加工,其原理见图1。图2是铣削直纹面整体叶轮叶片的加工状态图,该技术结合数控加工和电解加工的优势,可铣削任意形状、不同硬度和材质的金属,且阴极无损耗。

图1 数控电解铣削加工原理图

数控电解铣削加工过程中,流场分布是否合理是影响一次加工深度和最大进给速度的关键因素之一。与反铐式传统电解加工不同,数控电解铣削加工使用的是棒状标准阴极,电解液一般采用内喷为主、外喷为辅的方式,即在切入、切出工件时内喷和外喷同时进行,此时流场容易保证。而阴极切入工件后,工件和阴极之间的间隙很小,外喷失去作用,则主要依靠内喷。内喷时,若能保证加工间隙中有均匀压力和流速的电解液,则工件表面质量、加工效率和精度均可得以保证。因此,数控电解铣削用阴极的流场形式决定了该加工工艺的优劣性。

图2 数控电解铣削加工过程图

针对如图2所示的高度为65 mm大扭曲叶片的开粗加工,设计了 3种不同类型的阴极,通过FLUENT软件对其流场模拟分析并比较、修正,最后通过实验验证理论分析的正确性,从而极大地缩短了数控电解铣削用阴极的标准化设计周期,降低了成本。

1 阴极设计及实验验证

数控电解铣削加工理念是基于数控技术、用简单的棒状阴极电解加工金属材料,电解液流场的分布决定了阴极铣削的深度和效率,而流场的分布又受限于进液压力、阴极内孔直径和出液口形状等。根据经验所得,出液口长的圆柱形阴极卸压快,下部流体压力和流速充足,而上部流量很小,压力不足,不能满足加工要求,所以为了最大程度地去除叶片余量和保证阴极内流体压力,本文设计了同一锥度的阴极,研究其出液口形状与流场之间的关系。

1.1 单直线喷缝型阴极设计

1.1.1 单直线喷缝阴极物理模型

利用数控电解铣削技术加工直纹面整体叶轮型面时,采用内喷式锥形阴极,阴极通过圆柱装夹面被夹持在主轴上,加工时阴极随主轴旋转和进给,具有一定压力的电解液从入口流进后,从阴极锥面上的出液口喷入加工间隙。图3a是阴极结构示意图,图3b是数值模拟电解液流道的数值模型,包括入口、流道和出液口。

1.1.2 数值模拟结果分析及实验验证

阴极的出液口为65 mm×0.6 mm的矩形(图3a中 a、b处),入口流速为2 m/s,经FLUENT分析后,压力和流速的数值模拟矢量图见图4和图5。

数值求解阴极模型的目标是在出液口形成流速和压力均匀的流场。由图4可看出,在长窄型喷口的下部压力最大,压力能保证加工要求;而中上部压力低,甚至出现负压,在实际加工时,外部空气被吸入,出现气液混合情况。由图5可看出,最下部的流速方向几乎与阴极面垂直,而喷口中上部的流速方向向下倾斜的角度逐渐减少,因此,分到垂直于阴极表面的速度矢量从下到上逐渐减少。由以上分析可知,阴极下部流液充足,而中上部卸压厉害,流场无法保证,加工中阴极中上部易出现短路,整个加工难以持续。

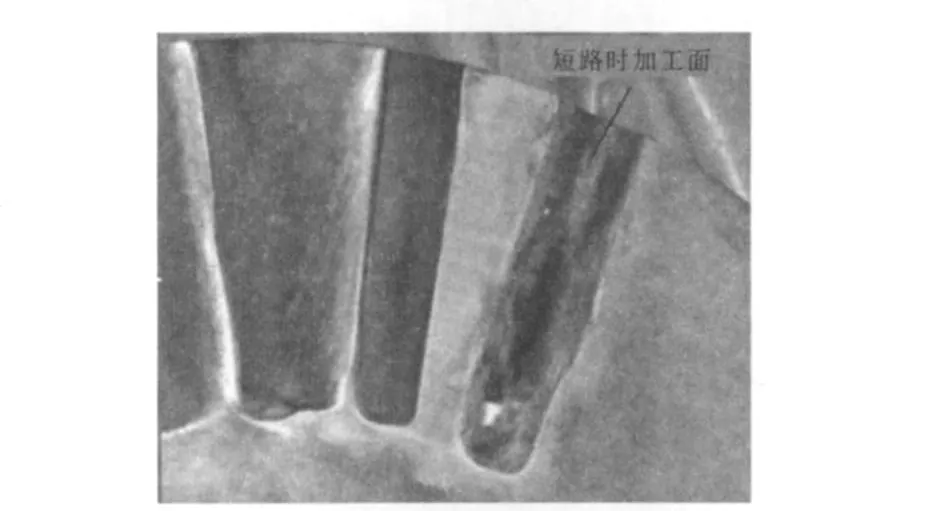

为验证数值模拟结果,以下列条件做一铣削不锈钢试验,加工参数为:电压22 V,电解液浓度20%,压力1.5 MPa,主轴转速1 500 r/min,温度35℃。图6是单直线喷缝型阴极加工实物图。当阴极切入工件时,由于有外喷协助,流场易保证,切入时很顺利;当阴极切入工件后(阴极整个进入工件),外喷失去作用,此时占主导地位的内喷却无法保证流场,发生了短路。从图6可看出,被加工槽的中上部烧伤厉害,反映出阴极中上部流场不好,验证了FLUENT模拟结果,说明此类型阴极设计得不合理。

图6 单直线喷缝型阴极加工对象图

1.2 多线段喷缝型阴极设计

为改善单直线喷缝阴极出液口卸压严重的问题,根据流体力学动量守恒原理,设计多段短直线喷缝型阴极,并对其进行数值模拟和实验验证。

1.2.1 多线段喷缝阴极模型

根据铣削深度65 mm,将阴极的出液口分成3段,每段长约21.5 mm,在圆周上的分布为圆周相间120°(图7)。图8是该阴极的数值模拟模型。

1.2.2 数值模拟结果分析及实验验证

从图9的出口压力数值模拟图可看出,从上到下3个出液口的压力虽然逐渐增大,单个出液口压力也是从上到下逐渐增大,但压差并不大。第2和第3个出液口压力完全满足加工要求,压差分布不均的第1个出液口中间出现负压,实际加工中可能出现气液混合现象,对最大加工速度有一定影响。从图10的出口速度数值模拟图可看出,3个出液口速度较均匀,满足电解加工对流场的要求。

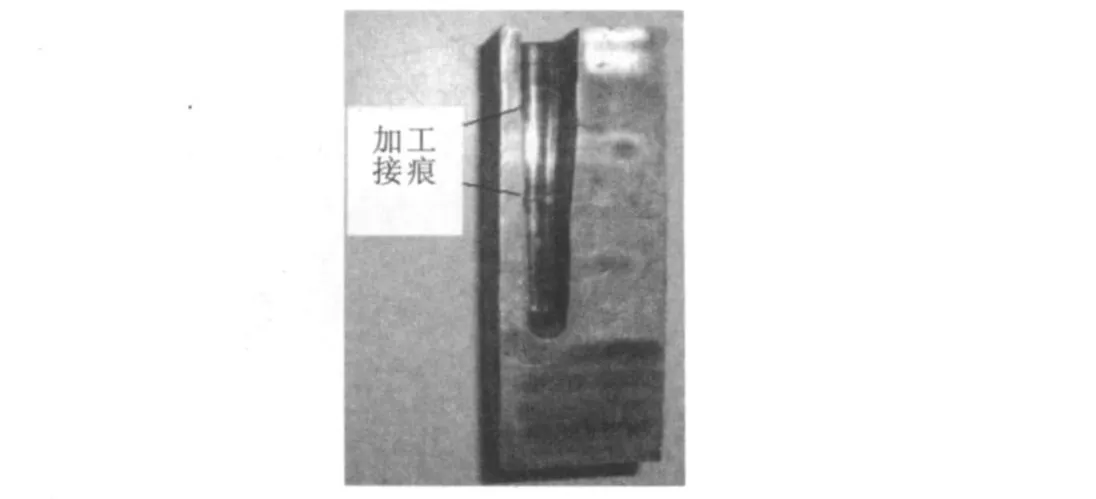

在同上试验条件下,做一铣削304不锈钢的实验,验证此种阴极设计方案的可行性。结果显示,切深65 mm时的最大进给速度可达0.9 mm/min,加工过程顺利,未出现短路火花。但从加工实物图可看出,由于各出液口间压力不连续,每个出液口相接处的流量分布不均匀,出现明显的接痕(图11)。因此,此种阴极只可用在精度要求较低的一些开粗加工中,其优势是流场易保证,铣削难加工材料时速度较快。

图11 多线段喷缝阴极数控电解加工结果图

1.3 螺旋喷缝型阴极设计

1.3.1 螺旋喷缝型阴极结构图

为解决多线段喷缝型阴极加工有接痕的问题,同时防止出液口面积过大、卸压过快,设计了单螺旋喷缝型阴极。螺旋型喷缝阴极的结构见图12,出液口为螺距65 mm的单程螺旋线,该结构阴极能有效降低阴极变形(直缝型阴极加工后由于内应力释放,放置一段时间后会有少许变形而影响加工精度)。图13是数值模拟模型,出液口为宽度很小的螺旋线。

1.3.2 数值模拟结果分析及实验验证

从图14可看出,阴极出液口压力从上到下也是逐渐增大,根部由于结构原因出现死水区,与上部压差稍大。从图15可看出,出液口流速方向与阴极圆锥面法线方向的夹角从上到下逐渐减小,即分到锥面法线方向的速度矢量逐渐变大。由此可见,流场的最关键部位还在上部,上部流场的好坏决定了该阴极的最大加工速度和加工间隙。由分析结果可判断,螺旋喷缝型阴极上部流场不及多段直线喷缝型阴极,即螺旋喷缝型阴极的最大加工速度会稍慢,加工效率较低。

以同样的实验条件,验证螺旋喷缝型阴极应用于实际加工的优劣性。图16是螺旋喷缝型阴极铣削加工出的整体叶轮的叶片,加工最大速度为0.7 mm/min,加工过程稳定,短路火花次数很少。该阴极共加工出6个叶片,一致性很好。由此可见,该阴极可应用于精度要求较高的难加工材料整体叶轮的数控电解开粗加工中。

图16 螺旋喷缝型阴极铣削加工的大扭曲直纹面叶片

2 总结

数控电解加工的优点是加工难加工材料的效率较电火花加工高,而数控电解加工的效率很大程度上决定于流场,流场的好坏不但决定了其一次铣削加工的深度,还决定了最大加工速度和加工精度。本文基于FLUENT流体分析软件,设计了3种不同类型出液口的阴极,分析了各个阴极流场的优良,并通过实验进行了验证。结果显示,单直线喷缝型阴极由于卸压快,上部流场不能适应加工要求;多线段喷缝型阴极流场充足,加工速度快,但相邻出液口有较大压差,加工工件有明显接痕,此阴极可用于精度要求较低的开粗加工中;螺旋喷缝型阴极抗变形能力好,流场压力和速度变化均匀,加工出的工件表面质量好,且效率是电火花加工的5倍多,此阴极可用于精度要求较高的难加工材料,如:整体叶轮等工件的粗加工。

[1] 张永俊,徐家文.展成电解加工的成形规律研究[J].广东工学院学报,1995,12(6):86-89.

[2] 徐家文,云乃彰,严德荣.数控电解加工整体叶盘的研究、应用和发展[J].机电新产品导报,2006(10):40-42.

[3] 吴建明,徐家文.基于CFD技术的数控电解加工流场数值模拟[J].系统仿真学报,2009,21(1):73-75.

[4] 张凯,王瑞金,王刚.Fluent技术基础与应用实例[M].北京:清华大学出版社,2010.

[5] 郑淇尹,康敏,傅秀清.基于CFD软件球形阴极流场仿真试验研究[J].电加工与模具,2010(5):37-39.