微细电火花加工高硅铝合金材料蚀除机理研究

2012-04-13胡富强孙剑飞赵曰瑞魏军齐贾延东刘廷懿

胡富强,孙剑飞,赵曰瑞,魏军齐,贾延东,刘廷懿

(1.哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001;2.哈尔滨工业大学材料科学与工程学院,黑龙江哈尔滨150001)

高硅铝合金制备的电子封装材料由于具有质量轻(密度小于2.7 g/cm3)、热膨胀系数低、热传导性能良好及高强度、高刚度,且与金、银、铜、镍可镀、与基材可焊、无毒等优越性能,符合电子封装技术朝小型化、轻量化、高密度组装化方向发展的要求;此外,铝、硅在地球上含量相当丰富,硅粉的制备工艺成熟,成本低廉,所以硅铝合金材料成为一种潜在的有广阔应用前景的电子封装材料,受到越来越多人的重视,特别是在航空航天领域[1-3]。然而,随着硅含量的增加,高硅铝合金材料的脆性增加,其机械加工性能降低,尤其在电子封装件微小结构的加工中,普通机械加工较难达到加工要求,且加工成功率较低。电火花加工由于没有宏观作用力,在硬、脆材料的加工中拥有极大的优势。

不同材料的微细电火花加工过程中,材料的蚀除形式和过程是不同的,所表现出的加工规律也不同[4-5]。为了给高硅铝合金微细电火花加工技术提供理论依据,本文建立了高硅铝合金的简化模型,并对高硅铝合金微细电火花加工的材料蚀除机理进行了详细分析。

1 高硅铝合金的微观结构及简化模型

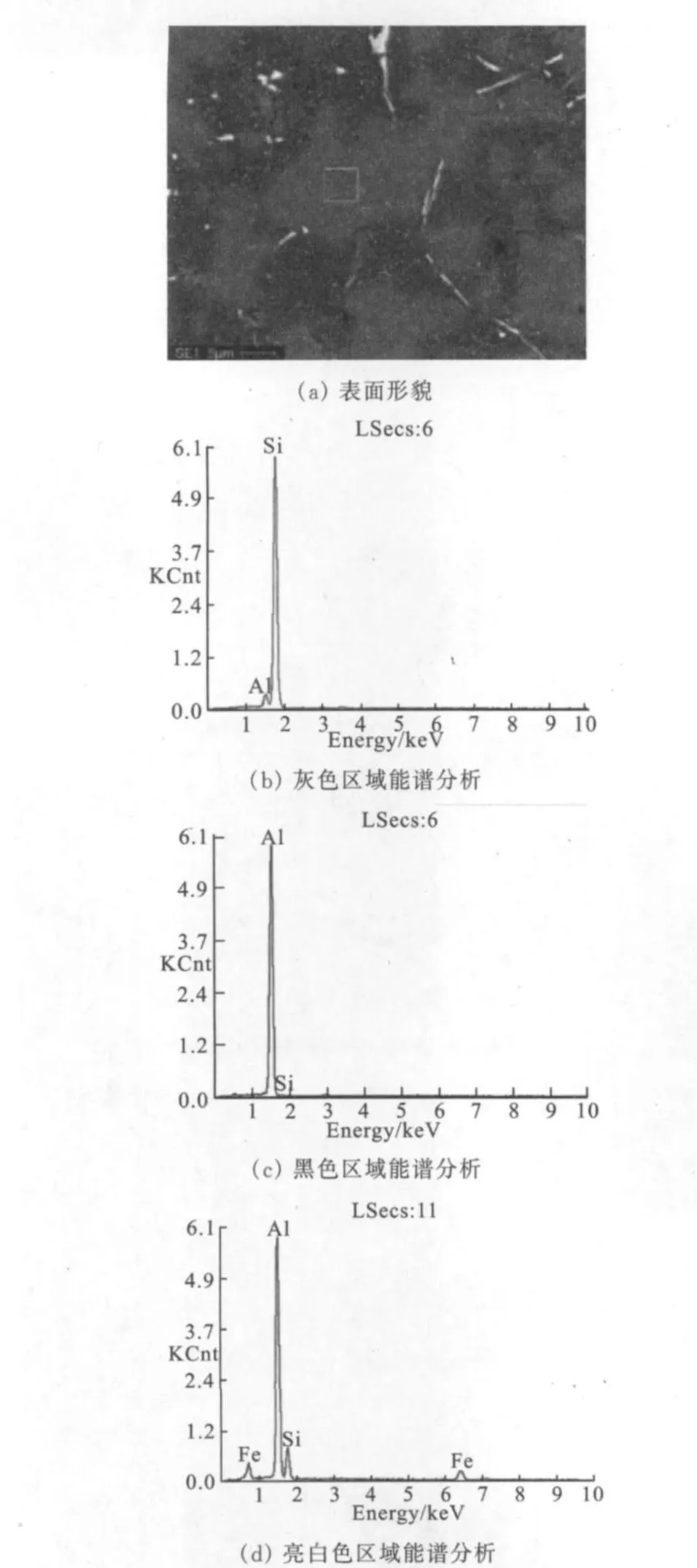

用Quanta 200F环境扫描电镜观察高硅铝合金表面微观形貌,能谱分析结果见图1。经分析,图1a中相对较亮的灰色区域,各元素的质量分数构成为95.48%Si和4.52%Al,为初晶硅(图1b);图1a中相对较黑的区域,各元素的质量分数构成为98.96%Al和1.04%Si,为纯铝(图1c);而图1a中亮白色的区域,各元素的质量分数构成为65.95%Al、14.16%Si和19.88%Fe,为含铁杂质(图1d)。

图1 高硅铝合金表面形貌及能谱分析结果

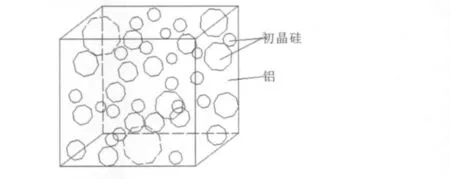

由于硅和铝在喷射成形过程中先熔融成液态,硅和铝已充分混合,在通过喷嘴喷射到沉积锭的过程中,硅和铝一同均匀沉积在沉积锭表面,使整个材料中硅和铝的分布非常均匀。在沉积过程中,由于初晶硅的生长方向不同,虽然形成的硅有晶相结构,但材料在整体上也可假设为各向同性。又因为在沉积过程中,初晶硅的生长程度不同,因而初晶硅的粒度和形状也不同。根据以上分析可对高硅铝合金建立如图2所示的模型,图中大小不等的多面体就代表初晶硅,其随机均匀地分布在整个材料内,其他空间则是纯铝,由于铁的含量很少,可忽略不计。

图2 高硅铝合金的简化模型

2 材料蚀除形式研究

为了研究高硅铝合金微细电火花加工的材料蚀除形式,通过Quanta 200F环境扫描电镜对喷射成形Al-50 w t%Si合金微细电火花铣削加工前、以及不同加工参数加工后的被加工表面进行了微观形貌观察。除特殊说明外,其放大倍数均为1 500倍。同时,还通过元素能谱分析对加工前后表面元素的含量变化进行了测定。

2.1 未加工表面分析

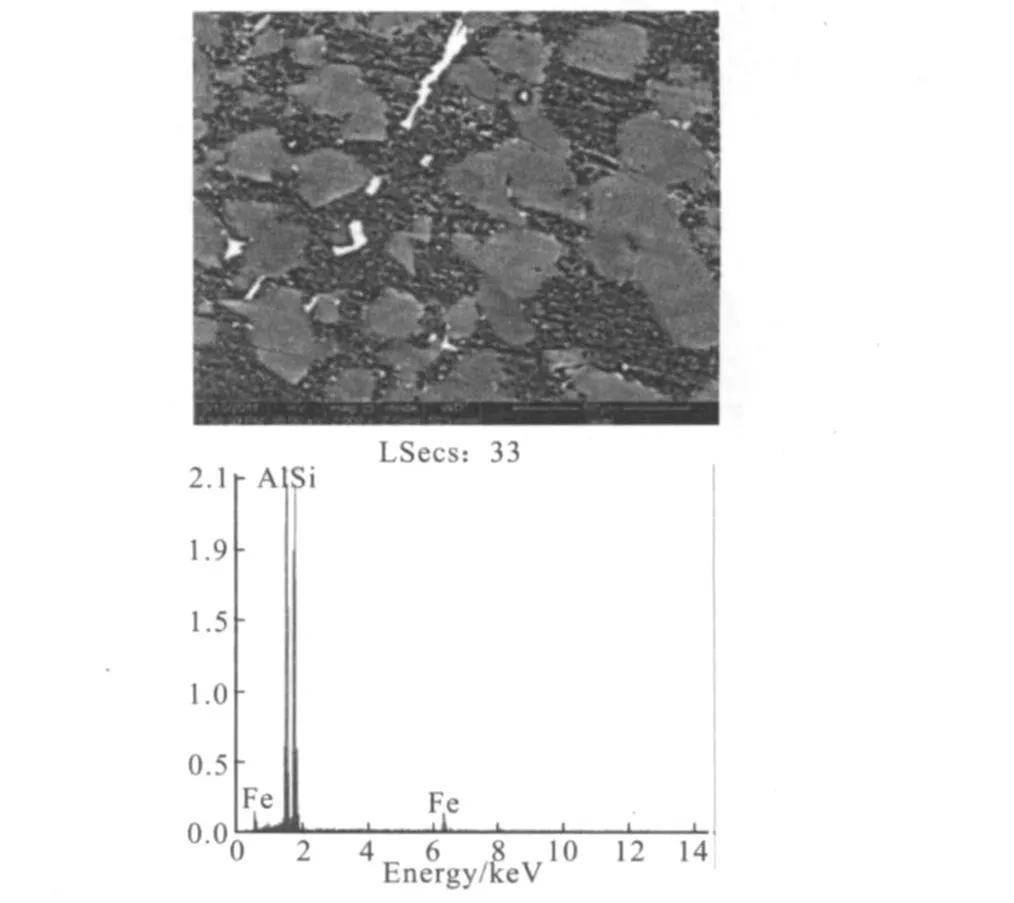

图3是喷射成形Al-50 wt%Si合金加工前的表面形貌及元素能谱分析结果。由于实验样件是用电火花线切割机床从毛坯件上切割下来的,表面留有电加工的痕迹。为了保证实验的准确性,实验前先用砂纸将电加工的痕迹打磨掉,并进一步将工件表面打磨成镜面。从图3中看到的表面形貌上的刮痕即是砂纸打磨留下的痕迹,打磨后的表面可明显看到灰色的初晶硅、黑色的铝及白色的含铁杂质。经元素能谱分析可得到各元素的质量分数分别为:49.79%Si、47.83%Al和 2.38%Fe,被加工表面元素成分百分比构成符合整体元素成分百分比构成,可准确地进行实验性能研究。

图3 Al-50 wt%Si打磨后表面形貌及能谱图

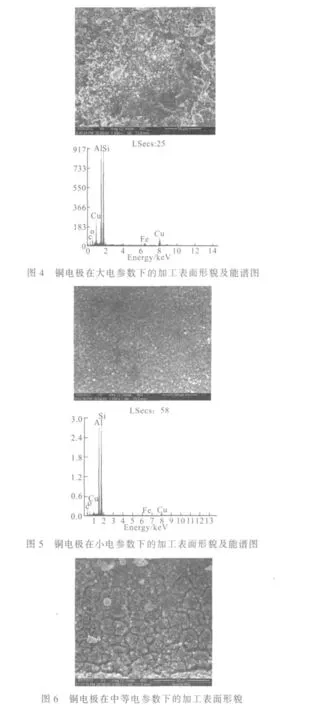

2.2 铜电极加工表面分析

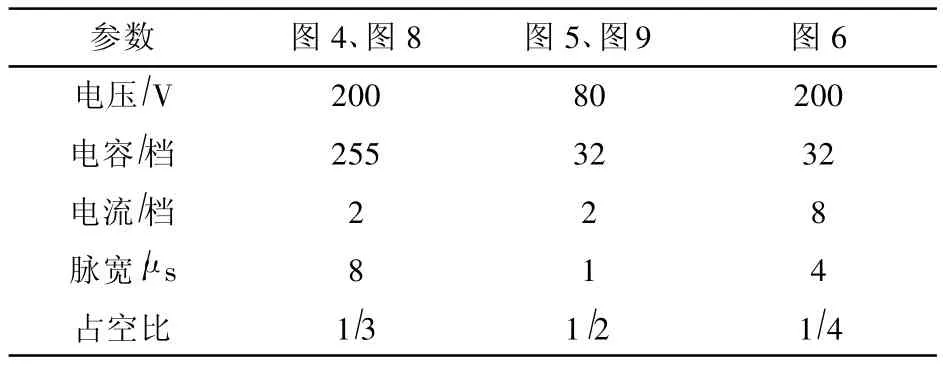

图4和图5为喷射成形Al-50 wt%Si合金用铜电极在较大和较小参数下加工后的表面形貌及能谱分析图。图6是中等电参数的加工表面,其放大倍数为2 400倍。加工参数见表1。

表1 被加工表面对应电参数表

对2种被加工表面进行元素能谱分析,可得到较大电参数的被加工表面各元素的质量分数分别为:36.44%Si、27.54%Al、17.39%Cu 、11.03%C、4.96%O和2.66%Fe;较小电参数的被加工表面各元素的质量分数分别为:43.79%Si、26.23%Al、3.94%Cu 、21.0%C、4.32%O 和 0.72%Fe。

与未加工前的表面相比,被加工表面多出了Cu、C 和O 3种元素,Si、Al、Fe 3种元素的含量均降低。其中,较大电参数被加工表面中铜元素的含量明显高于较小电参数中的含量,这说明较大电参数情况下,电极材料的飞溅、镀覆作用更明显,导致更多的铜元素留在被加工表面。碳元素的出现是由于采用正极性加工,并且使用了煤油作为工作液,在加工中煤油高温分解,产生带负电的游离碳,被吸附在工件表面。其中,较小电参数被加工表面中碳元素的含量明显高于较大电参数中的含量,说明较小的电参数更利于碳黑膜的生成,能使工件表面的碳含量增加。氧元素的含量相差不大,分析其原因是由于加工后工件被长时间放置在空气中,表面的铝被氧化,形成 Al2O3薄膜。

观察3种电参数水平下的表面形貌可看出:较大电参数的被加工表面放电凹坑非常明显,表面凹凸不平,平均放电凹坑直径大约为30 μm,且在放电凹坑表面还有大量的细小颗粒(图4);而较小电参数的被加工表面整体较平整,放电凹坑只有几个微米,其表面的细小颗粒也不多,且观察不到明显的裂纹(图5);中等电参数的被加工表面也较平整,但表面有明显的裂纹,最大的裂纹宽度接近5 μm(图6)。

分析3种表面形貌的差别,其原因如下:

由于本实验使用的微细电火花加工机床采用的是RC线路脉冲电源,如忽略机床系统自身的寄生电容,并假设每一次放电时机床的电容都完全充放电的情况下,单个脉冲放电能量可表示为:

式中:E为单脉冲放电能量,J;C为放电电容,F;U为加工电压,V。

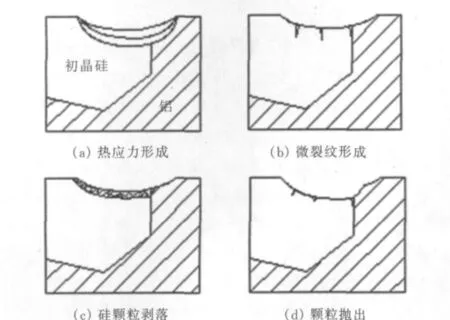

中等电参数下,电压和电容不高,由式(1)可得知其单脉冲放电能量有限。同时,工件表面形成一定厚度的碳黑膜,对工件起保护作用,使放电凹坑较小,材料的溅射也较少。但是,被加工表面中初晶硅的热应力剥除效果非常明显,其基本原理见图7。在加工中,被加工表面受到放电瞬时高温作用,随后便迅速冷却收缩,在表面产生很大的拉应力。由于硅的脆性较大,经多次放电加热、冷却、再加热,在拉应力的作用下,初晶硅的表面及初晶硅和铝结合处形成大量微裂纹,进而裂纹生长扩大,造成初晶硅颗粒的剥落,并于放电中被抛出,形成如图6所示的表面。

图7 高硅铝合金中初晶硅热应力剥除示意图

相对于中等电参数,当电参数较大时,由于电压和电容较大,单脉冲放电能量很大,加工中电火花的爆炸力较强,碳黑膜不易形成,更多工件和电极材料被熔融抛出甚至气化,形成较大的放电凹坑。同时,更多的熔融材料在工作液中形成球状细小颗粒,除大部分被工作液带走外,还有小部分飞溅、镀覆到自身及对面电极表面,形成非常明显的凹凸表面且带有细小颗粒(小熔融液滴凝固而成)。但是,由于表面每个放电凹坑尺寸较大且互相覆盖,熔融的硅和铝混杂在一起,并不会形成较大的解理裂纹。

当电参数很小时,由于单脉冲放电能量小,且被加工表面形成较厚的碳黑膜,对工件所起的保护作用非常明显,使放电凹坑很小,熔融物较少,表面整体较平整。此外,由于热应力较小,初晶硅热解理作用不明显,表面没有明显的裂纹。

通过对3种不同参数下表面形貌的分析,可得出:一定范围内,放电能量越大,初晶硅的热解理现象越严重。

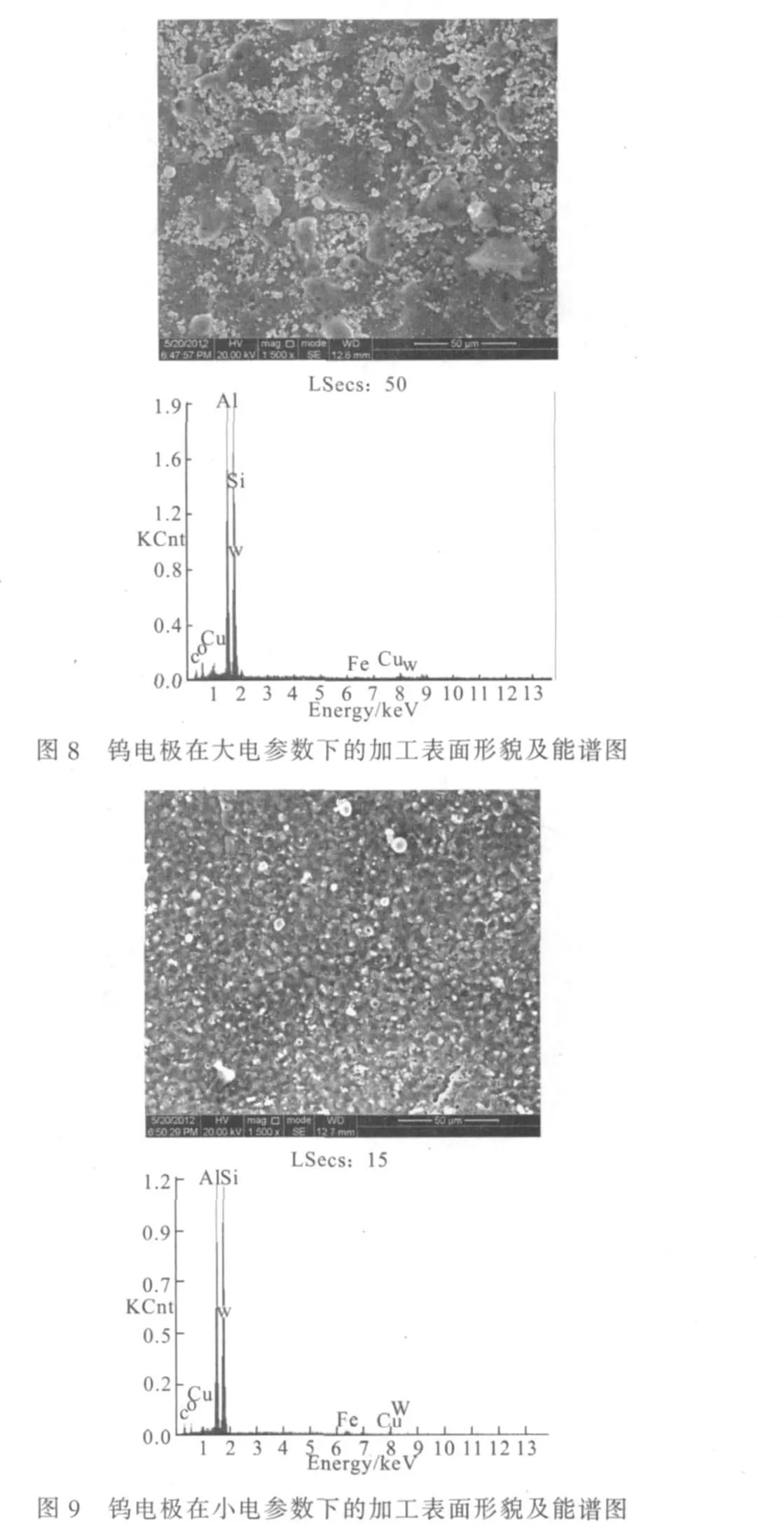

2.3 钨电极加工表面分析

喷射成形Al-50 wt%Si合金用钨电极在不同参数下加工后的表面形貌及能谱分析见图8和图9,其加工参数见表1。钨电极在不同电参数下的被加工表面微观形貌和铜电极在对应电参数下的被加工表面形貌特点一致,再次验证了以上分析。

对钨电极在不同电参数下的两种被加工表面进行元素能谱分析,可得到较大电参数的被加工表面各元素的质量分数分别为:44.44%Si、29.54%Al、2.85%Fe、9.58%C 、4.63%O、6.42%W 和 2.53%Cu;较小电参数的被加工表面各元素的质量分数分别为 :45.32%Si、29.85%Al、2.56%Fe、15.28%C、3.32%O 、2.14%W 和1.62%Cu。两种被加工表面的 Si、Al、Fe、C 、O 等元素的变化规律与铜电极加工表面的规律类似,其原因不再赘述,不同的是钨电极的加工表面出现了少量的W和Cu。其中,钨元素的出现是由于钨电极的熔融溅射作用,可明显看到,相同电参数下,钨电极加工表面中钨的含量大大小于铜电极加工表面中铜的含量,说明相同电参数下相对于铜电极,钨电极的熔融物更少,因而溅射到工件表面的钨含量也更少,这是钨电极的熔点较高所致。而铜元素的出现,推测是由于本文所使用的机床长时间使用铜电极加工,工作液没有更换和过滤,其中含有多年电加工产生的含铜杂质,在进行实验时也被溅射、镀覆在被加工表面。

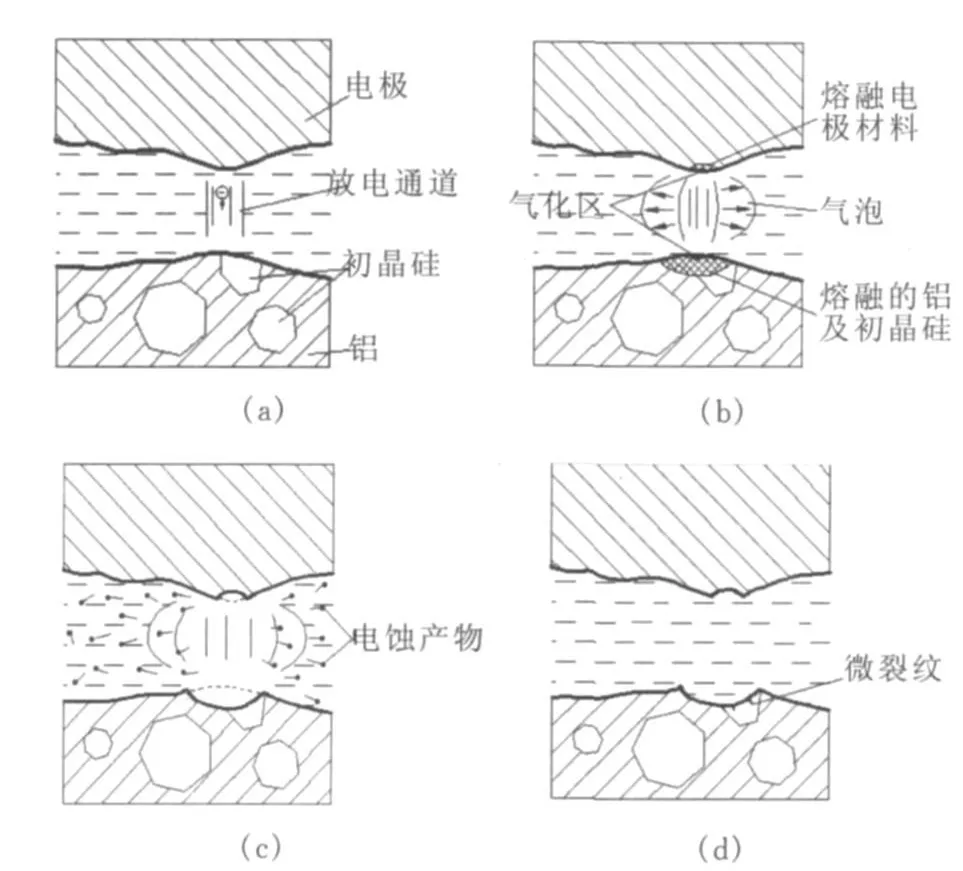

3 材料蚀除过程分析

根据以上分析,结合电火花加工机理[6-9],可分析高硅铝合金微细电火花加工中材料的蚀除过程,其示意图见图10。

图10 材料蚀除过程示意图

3.1 极间介质发生电离、击穿,形成放电通道

当电极(阴极)和高硅铝合金(阳极)之间某一点的电场强度达到100 V/μm左右时,电极表面开始逸出负电子,并在电场力的作用下向高硅铝合金高速运动。电子在运动时撞击到工作介质中的分子,产生雪崩式电离,并在不到0.1 μ s的时间内,使介质被击穿,形成放电通道(图10a)。受到放电时的磁致压缩效应及介质的惯性压缩效应,起初的放电通道截面非常小,但由于放电通道内各种粒子碰撞产生大量的热,放电通道内温度非常高。

3.2 介质热分解、电极材料熔融、气化热膨胀

放电通道形成后,在电场力的作用下,电子高速向高硅铝合金运动,电能转化为动能;电子高速撞击到高硅铝合金表面,动能转化为热能,使被撞击部位形成瞬时高温热源,初晶硅和铝发生熔化、气化。而正离子也在电场力的作用下,对电极进行轰击,使电极材料发生熔化和气化。同时,在高温放电通道及正负极表面高温热源的作用下,煤油(工作介质)也被气化,进而发生热分解气化,产生一系列气体及游离碳。由电极、高硅铝合金、煤油气化及煤油热分解气化产生的气体急速膨胀,形成强烈的爆炸冲击波(图 10b)。

3.3 电极材料抛出

由于放电产生的气体膨胀,气泡各处的瞬时压力不等,瞬时压力较高处的熔融初晶硅、铝及电极材料被抛出,形成放电凹坑。被抛出的材料除大部分在工作液中冷凝成细小颗粒外,还有一部分被溅射、镀覆在对方表面(图10c)。此外,在材料的抛出过程中,由于气泡扩张的惯性,气泡内部形成负压真空且极易崩溃,气泡的扩张、崩溃,会使熔融的材料再次沸腾、气化,进而被抛出。

3.4 极间介质消电离

当一个脉冲结束时,放电通道内电流降为零,被电离的工作介质进行消电离过程,恢复其原本的绝缘强度。被抛出的熔融材料所形成的电蚀产物被工作液带走,而未被抛出的熔融材料及溅射到表面的熔融材料冷凝后形成重铸层。同时,由于表面迅速冷却形成表面拉应力,在拉应力的作用下,脆性较高的初晶硅表面首先出现微裂纹,并在多次放电的循环加热和冷却下不断生长,出现初晶硅的小颗粒剥落(图10d)。

4 结论

本文通过对高硅铝合金显微形貌的观察和分析研究,结合其材料成形过程,建立了高硅铝合金的简化模型。通过加工前后表面的形貌及元素能谱分析,对高硅铝合金微细电火花加工中材料的蚀除形式进行了研究。结合电加工的机理,分析了高硅铝合金微细电火花加工中的材料蚀除过程,为高硅铝合金的微细电火花加工提供了理论基础,并得出以下结论:

(1)高硅铝合金微细电火花加工中,材料的蚀除形式除了初晶硅和铝的熔融抛出,还伴有初晶硅的热解理剥落,且在一定范围内,电参数越大,初晶硅的热解理现象越明显。

(2)高硅铝合金微细电火花加工中,通过控制较小的放电能量,可降低表面热应力,控制表面裂纹的产生。

(3)相同电参数下,钨电极的放电熔融量比铜电极更小。

[1] 甘卫平,陈招科,杨伏良,等.高硅铝合金轻质电子封装材料研究现状及进展[J].材料导报,2004,18(6):79-82.

[2] Hogg S C,Lambourne A,Ogilvy A,et al.Microstructural characterisation of spray formed Si-30Al for thermal management applications[J].Scripta Materialia,2006,55(1):111-114.

[3] 黄强.电子封装材料的研究现状[J].材料导报,2000,14(9):28-32.

[4] 胡磊,张晓东,吴宝海.微细电火花成形加工关键技术[J].航空制造技术,2011(5):58-59.

[5] Zeng Zhaoqi,Wang Yukui,Wang Zhenlong,et al.A study of micro-EDM and micro-ECM combined milling for 3D metallic micro-structures[J].Precision Engineering,2012,36(3):500-509.

[6] 刘晋春,白基成,郭永丰.特种加工[M].5版.北京:机械工业出版社,2008.

[7] 郭永丰.电火花加工技术[M].2版.哈尔滨:哈尔滨工业大学出版社,2005.

[8] 赵万生,刘晋春.实用电火花加工技术[M].北京:机械工业出版社,2002.

[9] 赵万生.先进电火花加工技术[M].北京:国防工业出版社,2003.