响应面法微波预处理稻草秸秆产还原性糖的优化研究

2012-04-13刘海臣郑其鑫

刘海臣,刘 猛,郑其鑫

(1.中国矿业大学 化工学院,江苏 徐州 221116;2.陕煤集团铜川矿业公司,陕西 铜川 727000)

人类面临着能源危机和环境污染危机的双重挑战,如能将大量的农业废弃物转化成可发酵糖进而制备纤维素乙醇意义重大。由于秸秆结构复杂,纤维素被木质素和半纤维素紧紧包围,具有高结晶度和难溶性等特点,这使其与催化剂或酶的接触困难,不易水解。需要适当的预处理方法来解决秸秆纤维素不易水解的难题,当前文献报道的多数预处理方法成本偏高,且有可能造成二次污染[1-8]。

以稻草秸秆为原料,从机械粉碎、微波处理等方面研究了预处理对稻草粉酶解的影响。由于微波加热时间与微波功率之间交互影响较大[9-10],故采用响应面分析法来确定微波预处理方法下的最优条件,为稻草粉预处理提供了一个新的研究方向。其中微波预处理是本研究的重点,该法与蒸汽爆破法及酸碱法相比具有节能环保,生产效率高的优点[11-15]。

1 材料与方法

1.1 实验材料

稻草秸秆:取自中国矿业大学文昌校区附近农家,经烘干粉碎筛分后测量主要成分为纤维素35.4%,半纤维素25.6%,木质素12.8%,灰分13.2%,其他组分13.0%,与其均值相差不大。

纤维素酶:活力单位15000U/g,国药集团化学试剂有限公司提供。

1.2 实验方法

1.2.1 还原糖浓度的测定方法

还原糖浓度的测定:从不同预处理方法处理过的稻草粉样品中,分别称取0.05g样品,加入试管中,然后依次加入2.5mL酶活单位为30U/mL的纤维素酶溶液和2.5mL柠檬酸柠檬酸钠缓冲液。接着将其放入设置条件为50℃、150r/min的恒温水浴摇床中,酶解1h。最后将酶解液用滤纸快速过滤,采用3,5-二硝基水杨酸(DNS)法测定酶解液中的还原糖浓度。

1.2.2 试验方法

将稻草粉烘干后,用粉碎机进行粉碎,然后用筛子分别筛出20目以下、20目(830μm)~32目(500μm)、32目(500μm)~60目(250μm)、60目(250μm)~120目(120μm)、120目以上5个粒径级别。测5种不同粒径大小下稻草粉对应的还原糖浓度(CRed),确定最佳的粉碎粒径。

取32目(500μm)~60目(250μm)粒径的稻草粉,对液固比、微波功率、微波加热时间3个因素进行研究。采用的微波炉为格兰仕WD800G,其输出功率800W,有5种火力调节,分别为20%(160W)、40%(320W)、60%(480W)、80%(640W)、100%(800W)。

采用响应面分析法研究微波加热时间与微波功率之间的交互影响,确定微波预处理方法下的最适条件。

2 结果与分析

2.1 机械粉碎预处理对稻草粉酶解效果的影响

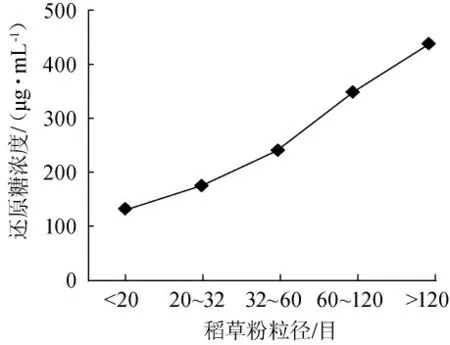

分别称取目数小于20目(830μm)、20目(830μm)~32目(500μm)、32目(500μm)~60目(250μm)、60目(250μm)~120目(120μm)、大于120目(120μm)的5种粒径级别的稻草粉样品0.05g样品,根据上述实验方法测定不同粒径下的还原糖浓度,结果见图1。

图1 机械粉碎对稻草粉酶解的影响Fig.1 Effect of mechanical crushing on enzymatic hydrolysis of rice straw cellulose

由图1可以看出,随着稻草粉粒径目数的增加,稻草粉酶解效果增加明显,还原糖浓度增幅较大。机械粉碎主要是通过两方面来提高纤维素的酶解效果:一是秸秆经粉碎处理后,木质素、半纤维素与纤维素的结合层被破坏,三者的聚合度降低,纤维素的结晶度减少,故反应性能和水解糖化率提高;二是随着机械粉碎的力度加大,秸秆的粒径减小、相对表面积增大,裸露在外的可供纤维素酶结合的位点增加,由米氏方程知,酶解速度与位点数成正比,故酶促反应速度增大。

虽然机械粉碎处理对秸秆效果明显,但颗粒过小对后续的洗涤和过滤不利,故后续试验采用的粉碎粒度为60目。单纯依靠机械粉碎难以达到预期的糖化效果,需与其他的预处理方法联合使用(如微波预处理方法)。

2.2 液固比对微波预处理效果的影响

将不同液固比的稻草粉经320W的微波处理的6min后,洗涤、过滤、烘干、酶解,测还原糖,结果见图2。

由图2可以看出,随着液固比的增加,稻草粉酶解效果增加,还原糖浓度增大。当液固比达到30:1时,还原糖浓度达最大值。这说明液固比也是影响微波预处理效果的一个主要因素,若液固比太小,玻璃瓶中的液体迅速蒸干,稻草中的纤维素成分发生焦化,导致酶解还原糖量的下降;若液固比太大时,微波产生的热量有很大一部分被水吸收,影响微波对稻草粉作用的效果。

2.3 微波功率对微波预处理效果的影响

在液固比为30:1,微波加热时间为6min时,将微波功率分别设置为20%(160W)、40%(320W)、60%(480W)、80%(640W)、100%(800W)进行处理。结果见图3。

图2 经微波处理后不同液固比对还原糖浓度的影响Fig.2 Effect of ratios of liquid and solid on concentrations of reducing sugar after microwave pretreatment

由图3可以看出,当微波功率为320W时,还原糖浓度最大,其实最适宜微波功率并不是一个固定值,与微波加热时间存在着交互影响。即微波加热时间越短,微波最佳功率越大;反之,微波加热时间越长,微波最佳功率越小。微波功率较低作用时间较短时,微波对稻草粉纤维素的结晶度影响不大,而微波功率较高作用时间较长时,稻草中的纤维素成分发生焦化,导致酶解还原糖量的下降。

2.4 微波加热时间对微波预处理效果的影响

在液固比为30:1,微波功率为40%(320W)时,将微波加热时间分别设置为2min、4min、6min、8min、10min进行处理,结果见图4。

图4 不同微波加热时间对还原糖浓度的影响Fig.4 Effect of microwave heating time on concentrations of reducing sugar

由图4可以看出,当微波功率设定为320W时,微波最佳加热时间为6min。较短或较长的作用时间都会导致酶解还原糖量的下降。

2.5 微波功率和加热时间的协同作用对稻草粉酶解效果的影响

研究了微波功率和微波加热时间对稻草粉酶解效果的影响,分别在20%(160W)、40%(320W)、60%(480W)、80%(640W)、100%(800W)5种火力下处理3min、6min和9min,酶解后测还原糖浓度(CRed)结果见图5。

图5 微波加热时间与功率对还原糖浓度的影响Fig.5 Effect of microwave heating time and power on concentrations of reducing sugar

由图5可以看出,微波功率和微波加热时间是影响稻草预处理效果的2个重要的因素。每个加热时间都有对应的最佳微波功率,此时有最高酶解CRed。其中,320W处理6min得到的CRed最高,为352.35μg/mL,与未经微波处理过60目的稻草粉(237.43μg/mL)相比,CRed提高了48.40%。另外,800W处理3min得到的CRed也很高。

2.6 微波预处理稻草秸秆优化条件的确定

根据Box—Behnken设计原则,选取液固比、微波功率、微波加热时间3个对微波预处理影响较显著的因素,以还原糖浓度(μg/mL)为响应值,得到的试验数据见表1。

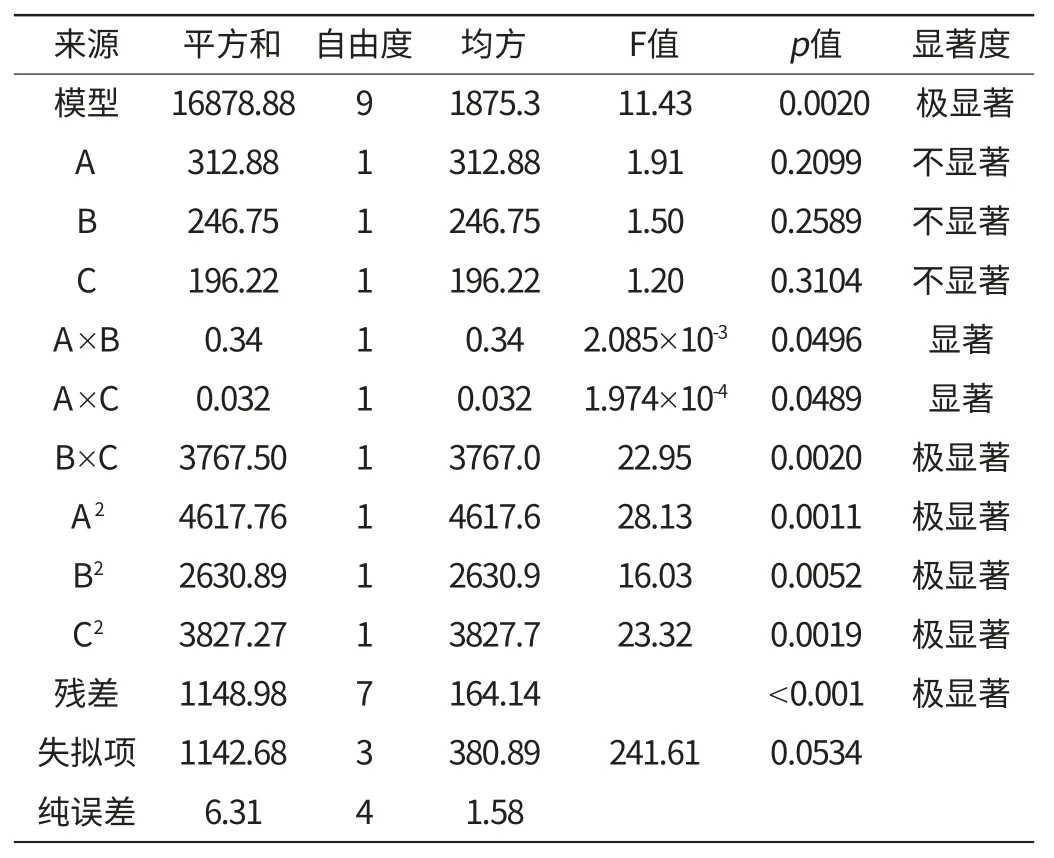

运用Design—Expert8.0.5软件对表1数据进行二次多元回归拟合得到回归方程:Y=352.60-6.25A+5.55B-4.95C+0.29AB+0.090AC-30.69BC-33.12 A2-25.00B2-30.15C2(其中,Y为还原糖浓度,A为液固比,B为微波功率,C为微波加热时间)。由分析结果(见表2)可知,模型的值为11.43,p<0.01,表现为显著;失拟项为0.0534,表现为不显著;复相关系数R=0.9763,说明该方程拟合度良好。

上述二次回归方程的响应面及其等高线见图6~图8。从图6~图8可以看出:液固比(X:1)、微波加热时间(min)、微波功率等3因素的二阶模型及其交互作用对还原糖浓度的影响非常明显,当某一因素固定时,随着其他2个因素的增大,还原糖浓度的得率增加迅速,达到峰值后有所降低。对3因素二阶模型及其交互作用影响还原糖浓度情况进行分析评价,得到最佳的工艺参数为液固比29.07:1、微波加热时间5.23min、微波功率287.84W。

表1 基于Box-Behnken 设计的试验结果Table 1 The results based on Box-Behnken design

表2 微波预处理稻草秸秆的响应面分析结果Table 2 The results of response surface analysis on rice straw by microwave pretreatment

求得的最优点为二阶模型的最大值。该值是否最优,还需经试验验证。为使试验更具操作性,故将液固比调整为29:1,微波加热时间5min,微波功率320W,此时还原糖浓度为360.5μg/mL,与只经机械粉碎时的237.4μg/mL相比,其还原糖浓度提高了51.8%。

另外,借助F值还可以判断各因素对微波预处理稻草秸秆的影响程度,F值越大,表明其影响程度越大。各因素对微波预处理水稻秸秆的影响次序为:微波功率和微波加热时间的交互作用>液固比>微波加热时间>微波功率。

图6 微波加热时间和液固比对还原糖浓度的影响Fig.6 Effect of microwave heating time and ratios of liquid and solid on concentrations of reducing sugar

图7 微波功率和液固比对还原糖浓度的影响Fig.7 Effect of microwave power and ratios of liquid and solid on concentrations of reducing sugar

图8 微波火力(功率)和微波加热时间对还原糖浓度的影响Fig.8 Effect of microwave power and microwave heating time on concentrations of reducing sugar

3 结论

研究了稻草秸秆的预处理,首次通过响应面分析法对微波预处理稻草秸秆进行了条件优化,并对诸因素影响的显著性进行了分析。

研究发现微波功率和微波加热时间的交互影响较为明显,采用了响应面分析法对其进行了的优化。微波预处理稻草秸秆的影响次序为:微波功率和微波加热时间的交互作用>液固比>微波加热时间>微波功率。得到的最佳优化条件为液固比29:1、微波加热时间5min、微波功率320W,此时还原糖浓度为360.5μg/mL,为研究结果中最高,该结果与只经机械粉碎时的237.4μg/mL相比其还原糖浓度提高了51.8%。

[1]刘德礼,谢林生,马玉录.木质纤维素预处理技术研究进展[J].酿酒科技,2009(1):105-110.

[2]孙 然,冷云伟,赵 兰,等.秸秆原料预处理方法研究进展[J].江苏农业科学,20l0(6):453-455.

[3]邓 辉,李 春,李 飞,等.棉花秸秆糖化碱预处理条件优化[J].农业工程学报,2009,25(1):208-212.

[4]李辉勇,黄可龙,金 密,等.碱性预处理对稻草秸秆酶解的影响[J].湖南农业大学学报:自然科学版,2009,35(6):611-614.

[5]幸 婷,程可可,张建安,等.利用木质纤维原料制取燃料乙醇预处理方法的研究进展[J].现代化工,2007,27(2):92-95.

[6]王 敏,王 倩,吴荣荣.木质纤维素生产燃料乙醇预处理技术研究进展[J].衡水学院学报,2010,12(4):106-109.

[7]徐 忠,汪群慧,姜兆华.氨预处理对大豆秸秆纤维素酶解产糖影响的研究[J].高校化学工程学报,2004,18(6):773-776.

[8]田双起,王振宇,左丽丽,等.木质纤维素预处理方法的最新研究进展[J].资源开发与市场,2010,26(10):903-908.

[9]SAHA B C,BISWASA,COTTA M A.Microwave pretreatment,enzymatic saccharification and fermentation of wheat straw to ethanol[J].Biob Mat Bio,2008(2):210-217

[10]李荣斌,董绪燕,魏 芳,等.微波预处理超声辅助酶解大豆秸秆条件优化[J].中国农学通报,2009,25(19):314-318.

[11]SAHA C B,COTTA A M.Enzymatic saccharification and fermentation of alkaline peroxide pretreated rice hulls to ethanol[J].Enzyme Microb Technol,2007,41(4):528-532

[12]WANGK,JIANGJX,XUF,et al.Influenceof steaming explosion time on thephysic-chemical propertiesof cellulosefromLespedeza Stalks[J].Bioresource Technol,2009(100):5288-5290

[13]王许涛.生物纤维原料气爆预处理技术与应用研究[D].郑州:河南农业大学,2008.

[14]MOSIER N,WYMAN C,DALE B,et al.Features of promising technologies for pretreatment of lignocellulosic biomass[J].Bioresonrce Technol,2005(96):673-686.

[15]田 龙,马晓建.纤维素乙醇生产中的预处理技术[J].中国酿造,2010,29(5):8-12.