全自动窄间隙钨极氩弧焊和传统手工焊焊接接头性能比较

2012-04-13严连菊傅存海

严连菊 傅存海

(1.中国核工业第五建设有限公司 中国 上海 201512;2.中铁隧道集团三处有限公司 广东 深圳 518520)

全自动窄间隙钨极氩弧焊和传统手工焊焊接接头性能比较

严连菊1傅存海2

(1.中国核工业第五建设有限公司 中国 上海 201512;2.中铁隧道集团三处有限公司 广东 深圳 518520)

本文简要介绍了压水堆核电站的原理和主管道焊接质量的重要性,主要介绍了全自动窄间隙钨极氩弧焊的(NG-GTAW)的特点,并通过对全自动窄间隙钨极氩弧焊和传统主管道焊接方法(手工钨极氩弧焊和焊条电弧焊组合焊GTAW-SMAW)在工艺、焊接接头力学性能等方面的比较,总结出了全自动窄间隙钨极氩弧焊在焊接过程质量控制和焊接效率和焊接变形方面的优点。

窄间隙钨极氩弧焊;传统手工焊;性能;比较

0 概述

焊接是核电建设中必不可少的工艺,焊接质量直接影响着核电站的安全运行,故核电建设中,对焊接质量要求非常严,在工艺、设备等选择上,要求非常高。随着科技的发展,核电建设中的焊接方法和工艺也有所进步,国外一些先进的焊接技术正在逐步走进中国核电,其中最具代表性的就是全自动窄间隙钨极氩弧焊接技术。

目前,我国核电建设所采用的焊接方法基本为手工钨极氩弧焊和焊条电弧焊。传统的主管道焊接也采用此两种焊接方法,即手工钨极氩弧焊打底,焊条电弧焊填充和盖面。一个对接焊缝需持续一个多月时间才能完成,焊工劳动强度大,焊接效率低,且焊接质量受较多人为因素的影响,难以控制。目前我国在建的浙江三门和山东海阳AP1000核电引进了已在西方发达国家成熟应用的窄间隙全自动钨极氩弧焊技术。

1 AP1000压水堆核电站主管道介绍

AP1000核电是由美国西屋公司开发的一种两环路1000MWe的非能动压水反应堆核电。目前我国山东海阳和浙江三门的在建核电站均为此堆型。压水堆是目前比较广泛采用的核反应堆。其特征是水在堆芯内不沸腾,但必须保持在高压状态。其原理是用铀制成的核燃料在反应堆内进行裂变并释放出大量热能;高压下的循环冷却水把热能带出,在蒸汽发生器内生成蒸汽,高温高压的蒸汽推动汽轮机,进而推动发电机旋转。

主管道是压水堆核电站核岛内七大关键设备之一,是连接反应堆压力容器(RPV)、蒸汽发生器(SG)和反应堆冷却剂泵(PR)的闭式循环回路,是压水堆核电站最关键的核安全1级设备,被称为核电站的主动脉,所运输的冷却剂含有从反应堆中带出来的放射性物质 (含硼水),且是中温高压的介质,一旦发生泄露,将会对人体和生态环境造成严重的危害,后果不堪设想,故对焊接接头的性能要求也非常高,对其焊接质量及其重要。压水堆核电站主管道一般分为A、B两个回路,每个回路主要由冷段、热段组成,材质一般是抗腐蚀较好的奥氏体不锈钢,并具有管径大,管壁厚的特点。AP1000主管道是中国AP1000自主化依托项目中唯一没有引进国外技术的核岛关键设备[1]。

2 窄间隙焊和传统焊接方法的比较

1)窄间隙焊和传统焊接方法的比较简述

窄间隙焊技术是一种应用传统熔焊方法的特别技术,传统的熔焊方法一般有熔化极气保焊、埋弧焊、钨极氩弧焊和药芯焊丝电弧焊等[2],AP1000核电主管道首次采用窄间隙钨极氩弧焊 (NG-GTAW)技术,与传统的手工焊相比,NGGTAW自动焊有如下特点:

(1)焊缝坡口小,节省材料,且焊缝金属没有更换焊条或焊丝的焊接接头,所以在很大程度上减少了焊接材料。

(2)焊接热输入小,焊接变形小。

(3)自动化程度高,减少了人为因素,便于控制焊接质量。

(4)降低了劳动强度,改善了工作环境。

(5)首次采用,工艺不够成熟,风险较大。

2)焊接坡口比较

窄间隙焊,顾名思义,就是采用小角度,小间隙的坡口。图1为一典型的NG-GTAW坡口示意图。较传统的手工焊坡口,其坡口角度α和R角都较小,传统手工焊的组对间隙一般在1.5~3.5mm之间,而NG-GTAW基本上都控制在2mm以内。从坡口形式可以直观的看出,NG-GTAW焊缝截面积小,焊缝金属熔敷量少。相对传统的手工焊,NG-GTAW减少了焊材消耗,且由于钨极氩弧焊自身的特点,焊接过程中不用清理焊渣,焊缝清洁简便,故NG-GTAW在一定程度上降低了生产成本幷提高了生产效率[3]。

图1 典型窄间隙坡口示意图

3)焊接接头性能比较

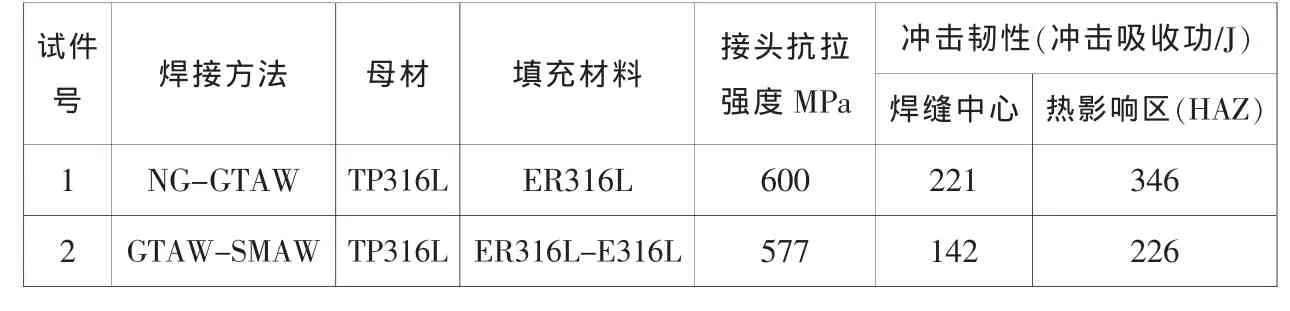

较传统的手工焊,NG-GTAW一般采用脉冲电流,可以采用较小的焊接热输入获得较大的溶深,试件冷却速度快,焊接热影响区(HAZ)很窄,母材原始晶粒的粗晶脆化倾向和对塑性损伤较小。且脉冲电流对点状熔池有较强的搅拌作用,进一步加快了熔池金属的冷却速度,缩短了其在高温的停留时间,更容易得到致密、细小的焊缝组织,并且减小了金属的裂纹倾向[4]。采用多层多道焊,每层焊缝厚度比手工焊薄,约1.5~2.5mm,后一层焊缝对前一层焊缝的焊后热处理更彻底,使得焊缝金属的晶粒更细小。故相对传统的手工焊,NGGTAW更容易得到优质的焊接接头。表1对NG-GTAW和GTAW-SMAW试件力学性能进行对比。可以看出,NGGTAW与传统焊接方法焊接接头力学性能相比,均有所提升。

表1 NG-GTAW和GTAW-SMAW力学性能比较

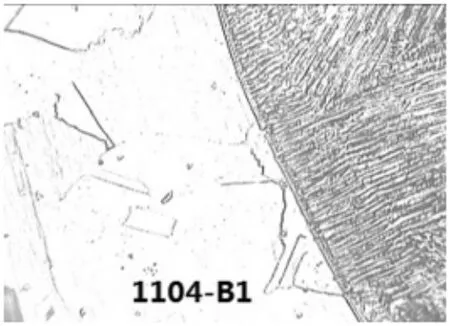

对NG-GTAW接头组织(焊缝金属和热影响区组织分别见图2和图3)和GTAW-SMAW接头组织(焊缝金属和热影响区组织分别见图4和图5)进行对比,可以看出,二者的焊缝组织和HAZ的组织均为奥氏体加少量铁素体,但是,前者晶粒更致密,细小,且熔合区较窄。

图2 NG-GTAW焊缝金相组织(200×)

图3 NG-GTAWHAZ金相组织(200×)

图4 GTAW+SMAW焊缝金相组织(200×)

图5 GTAW+SMAW HAZ金相组织(200×)

4)焊接后残余变形比较

焊接残余应力和残余变形主要取决于母材的特性(热导率、母材直径、厚度等),焊接热输入、焊缝坡口形式等。对窄间隙钨极氩弧焊 (NG-GTAW)和传统手工钨极氩弧焊-焊条电弧焊(GTAW-SMAW)奥氏体不锈钢管道焊接轴向收缩量进行打点测量,结果如图6所示。

图6 NG-GTAW和GTAW-SMAW焊后试件轴向收缩量比较图

可以从图6看出,焊接轴向收缩量和焊缝层数有关,NG-GTAW前10层对收缩量的影响较大,且随着焊缝金属厚度的增加,焊缝热循环对收缩量的影响越小,单层收缩量越小。全自动NG-GTAW的轴向收缩量在7mm以内,而传统的手工焊约在10~11mm之间。

3 总结

通过对NG-GTAW和GTAW-SMAW工艺和焊接接头性能的比较,可以看出,NG-GTAW的焊接接头性能良好,二者相比,具有如下优势:

1)焊接效率高,NG-GTAW坡口截面积小,大大减少了焊缝金属填充量。

2)NG-GTAW实现了焊接技术的自动化,很大程度上降低了焊工的劳动强度。

3)自动化程度高,降低了人为因素对焊接质量的影响,且焊接具备摄像监控功能,提高了对焊接质量和焊接过程的可控性。

4)NG-GTAW焊接热输入小,焊接热影响区小,且易得到细小的晶粒,接头塑性、韧性和力学性能容易保证。

5)NG-GTAW焊接残余应力和焊后残余变形小。

[1]西屋电气公司.西屋公司的AP1000先进非能动型核电厂[J].现代电力,23(5).

[2]胡存银,张富局.窄间隙焊接的技术与经济特性分析[J].窄间隙焊专题,30(2).

[3]王海东,任伟,裴月梅,陈明.压水堆核电站主回路管道窄间隙自动焊工艺研究[J].电焊机,40(8).

[4]王宗杰.焊接方法及设备[M].北京:机械工业出版社,2006,12.

周娜]