黄土压实特性研究

2012-04-12马艳平

马艳平

(山西省交通科学研究院,山西 太原 030006)

天然黄土是一种以粉粒为主,多孔隙、天然含水量较小、呈黄红色、含钙质的粘质土[1]。黄土的压实可以使土粒重新排列,孔隙缩小,形成密实整体,增强稳定性,减少沉降,促进固结。经大量试验和工程实践证明:路基压实后,路基的塑性变形、渗透系数、毛细水作用及隔温性能等均有明显改善[2]。

黄土压实效果受多种因素影响,其中机械性能、土层厚度和含水量是压实主要技术参数。碾压机械产生不同形式压实功作用在土体上,克服土粒间作用力,产生塑性变形。压实功在土体表面传递至下层,压实能随深度逐渐衰减,直至不能克服土颗粒间稳定能,压实作用失效。适量水主要表现为润滑效果,可促进压实;过量的水减弱土粒间粘聚力和摩擦力,不利于提升压实效果。在一定的压实功作用下的最佳含水量可通过标准击实试验确定。

为排除一些外部条件的干扰,深入了解静压、振动压实、冲击压实三种工艺的压实机理和特性,试验采用可控压实参数的小型压实机械,通过埋设在土槽中感应器采集现场数据。为保证试验结果的可比性,三种工艺的主要条件采用归一化处理;压路机的尺寸和重量基本相同,线压力均为7.7 N/mm;振动碾压时将上述压路机调节为振动模式,振动频率23 Hz~33 Hz,振幅0.45 mm;冲击碾压时,压路机冲击能量为42.4 J。碾压材料采用较为典型的黄土低液限粘土(CLY),具体性质指标见表1。

表1 填料的性质指标

1 静力压实特性

静力压实是用具有一定质量的滚轮慢速滚过土层,利用机械的自重对土体主要施加压、剪力,使土体产生塑性变形(永久残留变形),微观上表现为气体排出和土粒相互靠近或嵌挤。土的密度随着碾压遍数增加,永久残留变形减小。粘性土受临界水头和渗透系数低的特点,短时间的压实主要将空隙中空气挤出,而不是将水挤出。

不同深度的压应力随碾压遍数的变化规律见图1。

1)随着碾压遍数的增加,土中压应力出现峰值,随后回落。碾压初期上层土体比下层密实快,压应力逐渐增大并出现峰值,逐渐密实的下层土体传荷能力增强,上层土体压应力有所减小,应力图形上呈凸型曲线(见图2)。

2)静力压实产生应力随深度迅速递减,作用深度有限。15 cm以内应力增长较为明显;在35 cm深度处的压应力在碾压1遍~4遍时有轻微变化,继续碾压则几乎不变化(见图3)。

图1 压应力变化

图2 深度25 cm压应力变化

图3 压实度随深度变化的变化规律

静力压实使得黄土颗粒逐渐嵌入周边颗粒中,随着静载的增加或碾压次数的增多,颗粒间的粘聚力和摩擦力也增加,即土体抗力也相应提高。静力压实对于深层次的土体附加应力小,采用增加碾压遍数来提高压实度是不经济的,甚至达到一定程度后是无效的。另一方面,土体具有承载力极限,通过增加滚轮荷载来提高压实效果存在一个荷载上限,超过土体的承载极限会发生剪切破坏。所以,静力压实有一个极限的压实效果。

静力压实的特点是随深度迅速递减且压实深度有限。压实过程中,静力压实对浅层土体压实效果明显,可通过增加压实能达到预期压实效果,但对于深层压实则效果不明显甚至无效。

2 振动压实特性

振动压实过程中一方面对铺层加载机械重力,另一方面产生一定频率的冲击,胁迫土粒振动,同时相互联系的土粒将振动沿纵横向扩散和传播。

在压路机的振动冲击下,土颗粒受到扰动而脱离原来的平衡位置,碰撞周围土体,并以周围粘性颗粒施加给它反力为回复力,土颗粒便振动起来。表层振动的土粒作用于周边土颗粒,迫使周围的颗粒随之振动。这样,振动便以一定的速度在土体中传播,形成波动。振动压实是将固定在物体上的振动器所产生的高频振动传给土体,土体颗粒受迫振动时,在此过程中土颗粒间的摩擦力被减弱或消除,小的颗粒充填到大的颗粒之间的间隙中,土体密实,空隙率减小,密度增加,从而压实度增加。振动压实的作用基本上可归结于:1)对土体施加了冲击力;2)减少了土颗粒间的内摩擦力;3)由于振动使土颗粒易于移动。

当外力振动频率与土体颗粒自身固有频率相近时,土颗粒发生共振,此时振幅最大。较大的振幅有利于土粒运动,提高压实度。不同频率下土体压应力见图4~图6,压实度见图7。

图4 27 Hz压应力

图5 29 Hz压应力

图6 31 Hz压应力

图7 不同频率碾压后的压实度随深度变化

压路机施加29 Hz压力时,黄土颗粒产生共振,颗粒之间的连接最弱,土颗粒会迅速重新排列趋于密实。29 Hz相对于其他频率同深度应力,25 cm处土层应力提高最大,35 cm处应力提高最小,这一现象与压实度提高幅度相对应,见图6。

从不同频率压实度随深度变化图6可以看出,当振动频率为29 Hz时,压实度递减最缓;当深度大于25 cm后,随深度的增加,压实度急剧减小。

在施工过程中,应将振动压路机的频率调整到黄土的共振频率29 Hz附近,并控制压实厚度,以便取得最优的压实效果。

3 冲击压实特性

冲击式压路机通过反复利用瓣状凸轮的结构产生向下的动能冲击土层,同时具有压实和击实的功效,逐渐使土体密实。冲击式压路机凸轮结构使自身行走时同时产生势能和动能。凸轮着地时,碾轮的势能最小,动能最大,部分势能转化为竖向动能,冲击土层并产生巨大的冲击波,碾轮连续冲击地面,逐渐使土体压实。高冲击能的压路机可对黄土填料作深层压实,影响深度可达1.4 m[3],从而提高压实效果,降低土的渗透性。

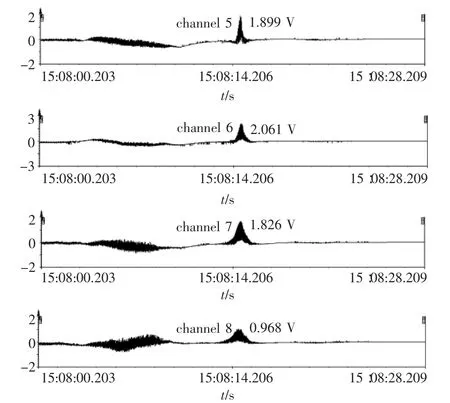

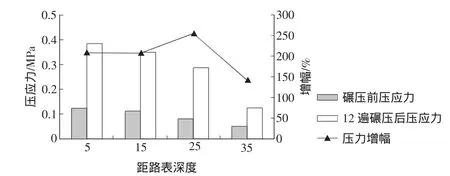

Channel 5~Channel 8依次为距路表5 cm,15 cm,25 cm和35 cm处碾压信号。从图8中可以看出:凸轮着地前,土体受上次凸轮着地时冲击荷载产生一系列振动;凸轮着地时产生一次应力峰值,并伴随有冲击振动,冲击应力随深度减弱。对比碾压前后各深度压应力,25 cm深处压应力提高最大,35 cm处压应力最小,见图9。应力提高使得土体压实度提高,25 cm处压应力提高较大使得压实度随深度递减减缓,见图10。

图8 冲击压实应力碾压信号

图9 碾压前后压应力

图10 冲击碾压各深度压实度

4 压实特性综合分析比较

静力压路机、振动压路机和冲击压路机,工作原理具有相同点:三者均向土体施加荷载,迫使土粒移动,填充靠近,同时排出气体,土体逐渐密实。振动压路机相比静力压路机施加竖向荷载的同时并强迫土颗粒高频振动,冲击压路机更附加高能冲击效果。

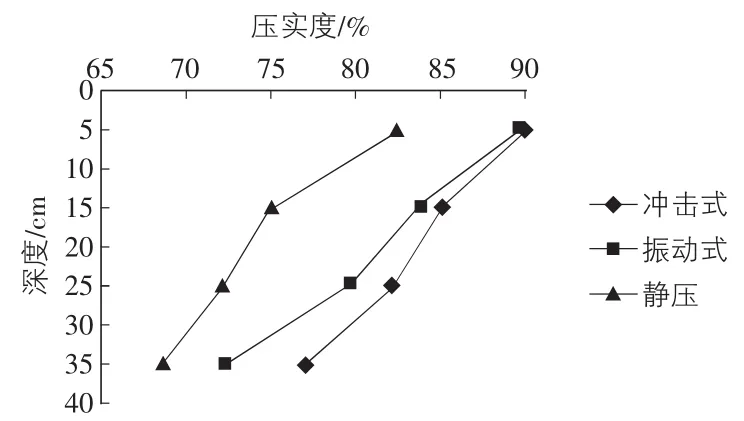

三种压实机械产生的效果均随深度递减,但整体压实效果不一样。静力压实的效果在15 cm深度范围内迅速递减,超过15 cm压实度变化不大。振动压实对于25 cm以上土层压实效果较为明显。冲击压实相对于振动和静碾,可以对深层土体进行压实,见图11。

图11 压实度沿深度变化曲线

图12 土内应力随碾压遍数变化曲线

静力压实和振动压实在碾压过程中出现应力峰值,但整体回落幅度较小,可以忽略,见图1和图5。所以,随碾压遍数增加,不同压实机械对于土层产生的应力表现为整体增加。应力增加的幅度与压实方式密切相关,冲击压实的应力增加幅度最大,振动碾压次之,静力压实最小,见图12。

5 结语

1)三种压实机械产生应力随着碾压遍数增加而提高;应力增加幅度与压实方式密切相关,冲击压实应力增加最快,对深层土体的压实效果明显,其次是振动压实,静力压实的上升速度最慢。

2)振动压实黄土的最佳振动频率即29 Hz。在该频率下压实,能引发土粒共振,提高压实效率。实际施工中建议将振动压路机频率调整至29 Hz,并在最佳含水量状态时分层碾压,这时能够取得最优的压实效果。

3)静力压实、振动压实和冲击压实各有特点,一般来说冲击压实效率高,速度最快,适于大面积,长路段施工,但工序复杂,受周边构造物、含水量等诸多条件限制[3];静压虽然压实效率较低,但几乎无条件限制,适用广泛。实际施工过程碾压应结合公路等级、土质条件、工期要求和地形地貌等条件,恰当运用三种施工机械方能取得最佳效果。

[1]JTG D30-2004,公路路基设计规范[S].

[2]邓学钧,张登良.路基路面工程[M].北京:人民交通出版社,2000.

[3]交通部公路科学研究院.公路冲击碾压技术指南[M].北京:人民交通出版社,2006.