探讨换流变压器安装的施工方案

2012-04-10范庆伟程素梅

范庆伟,程素梅

(山西省电力公司送变电工程公司,山西 太原 030006)

0 引言

换流站是在高压直流输电中实现交流电和直流电相互变换的技术装置,它是直流输电的中心环节,是联接交流电力系统和直流输电的枢纽。换流变压器(“换流变”) 是换流站中最核心的装置之一,它与换流阀组在一起,在交流电网和直流输电线路之间起连接和转换作用,将电功率由交流系统传输到直流系统。

本文以德阳±500 kV换流站来介绍换流变的安装施工过程,本工程共有14台单相双绕组自耦换流变,每极换流变6台(共2极),2台备用换流变,1 台Y/Δ、1台Y/Y。3台Y/Y、3台Y/Δ换流变呈一字排列布置在阀厅的交流进线侧,共12只阀侧套管一起插入阀厅,在阀厅内完成连接后与12脉动阀组相连。

换流变主要技术参数如下。

a)Y/Y。额定容量,297.6/297.6 MVA;额定电压,25/3/210.4/3 kV;额定电流,982/2 450 A;冷却方式,强迫油循环风冷。

b)Y/△。额定容量,297.6/297.6 MVA;额定电压,3/210.4 kV;额定电流,982/2 450/3 A;冷却方式,强迫油循环风冷。换流变器身重214 t,油重104 t,其他附件60 t,总重378 t。

Y/Y换流变外形尺寸为19 809 mm×6 295 mm×12 482 mm(含附件和套管的长度、高度)。不论换流变在数量上还是外形尺寸、单体重量、油重上均比常规500 kV变压器大很多,如何在相对有效的空间内将14台换流变安全、高效地组装完成,并通过各项试验,是研究的核心。

1 施工现场概况

单个换流变的就位空间为18 m×8 m,狭小的空间无法象常规变压器一样在基础上进行安装,所以在换流变广场进行安装、注油后通过轨道牵引就位成了安装的主要流程。因此换流变的附件安装(主要是交流侧、阀侧套管的安装)、油的处理及控制、牵引就位就成为换流变安装的关键控制点。

2 工器具准备

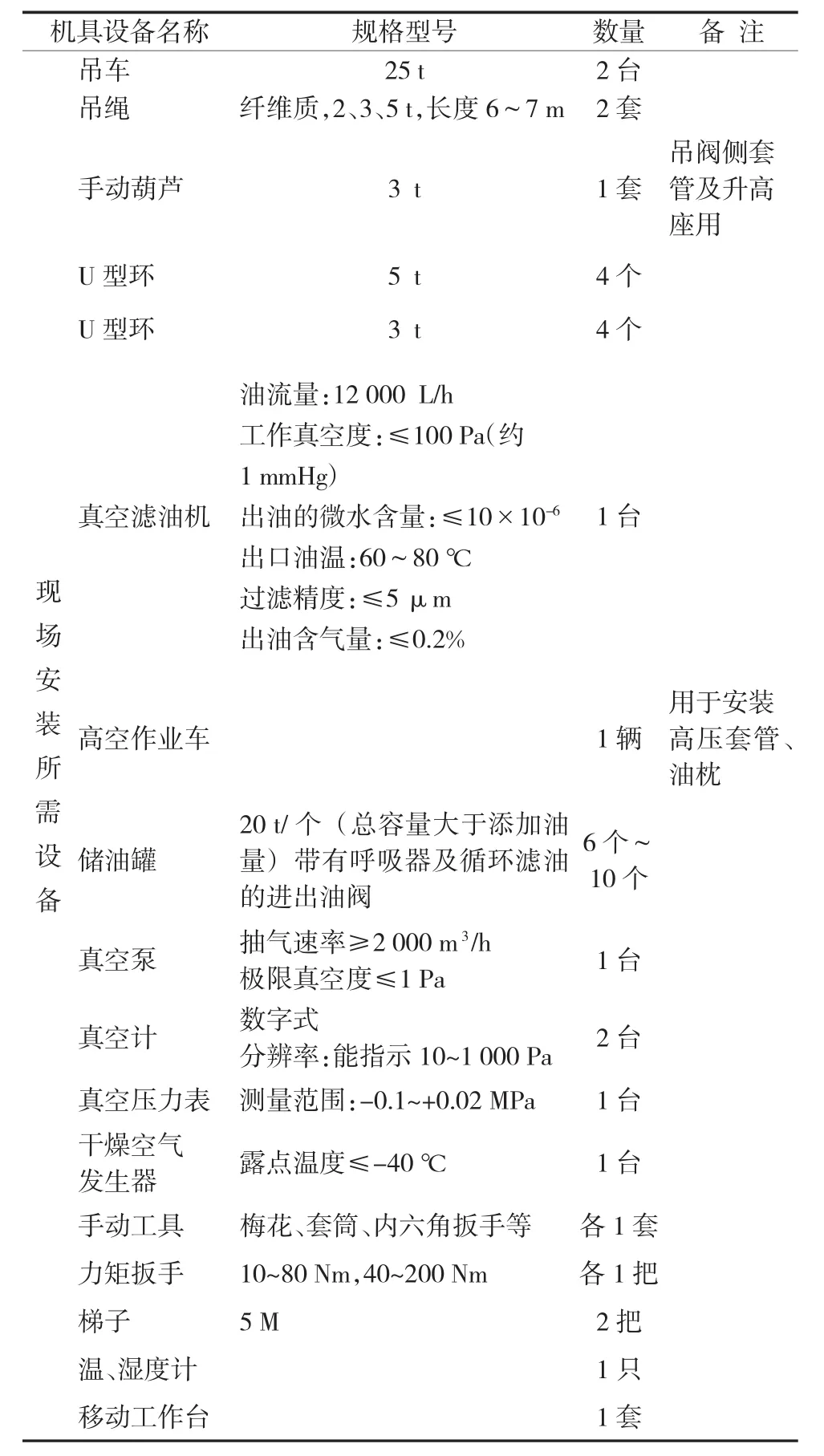

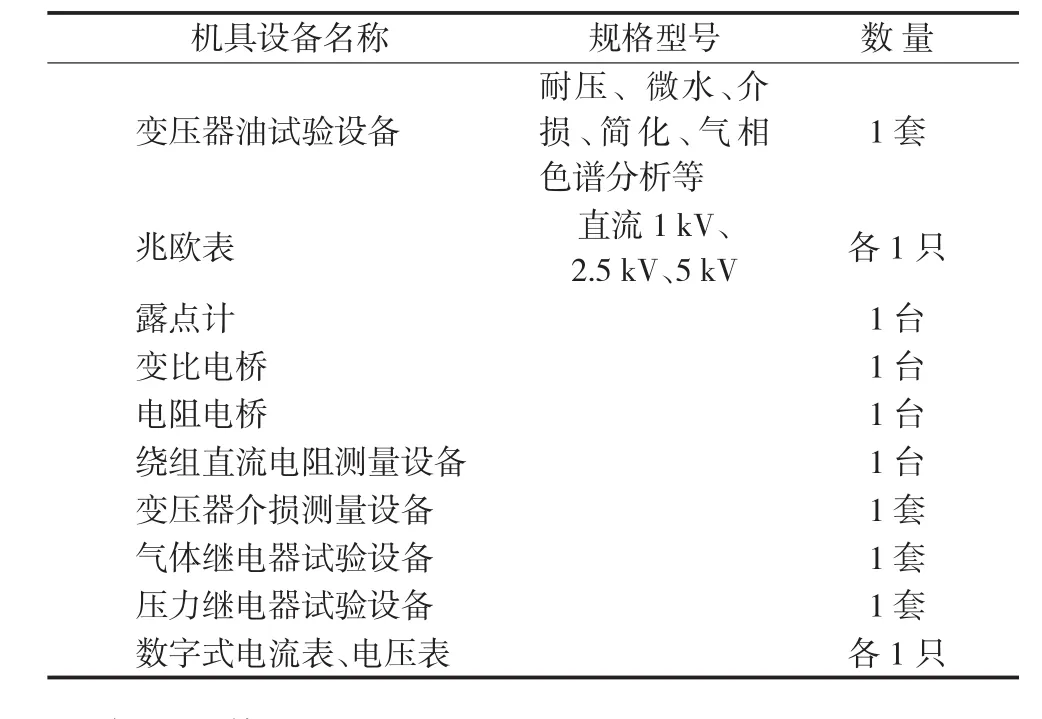

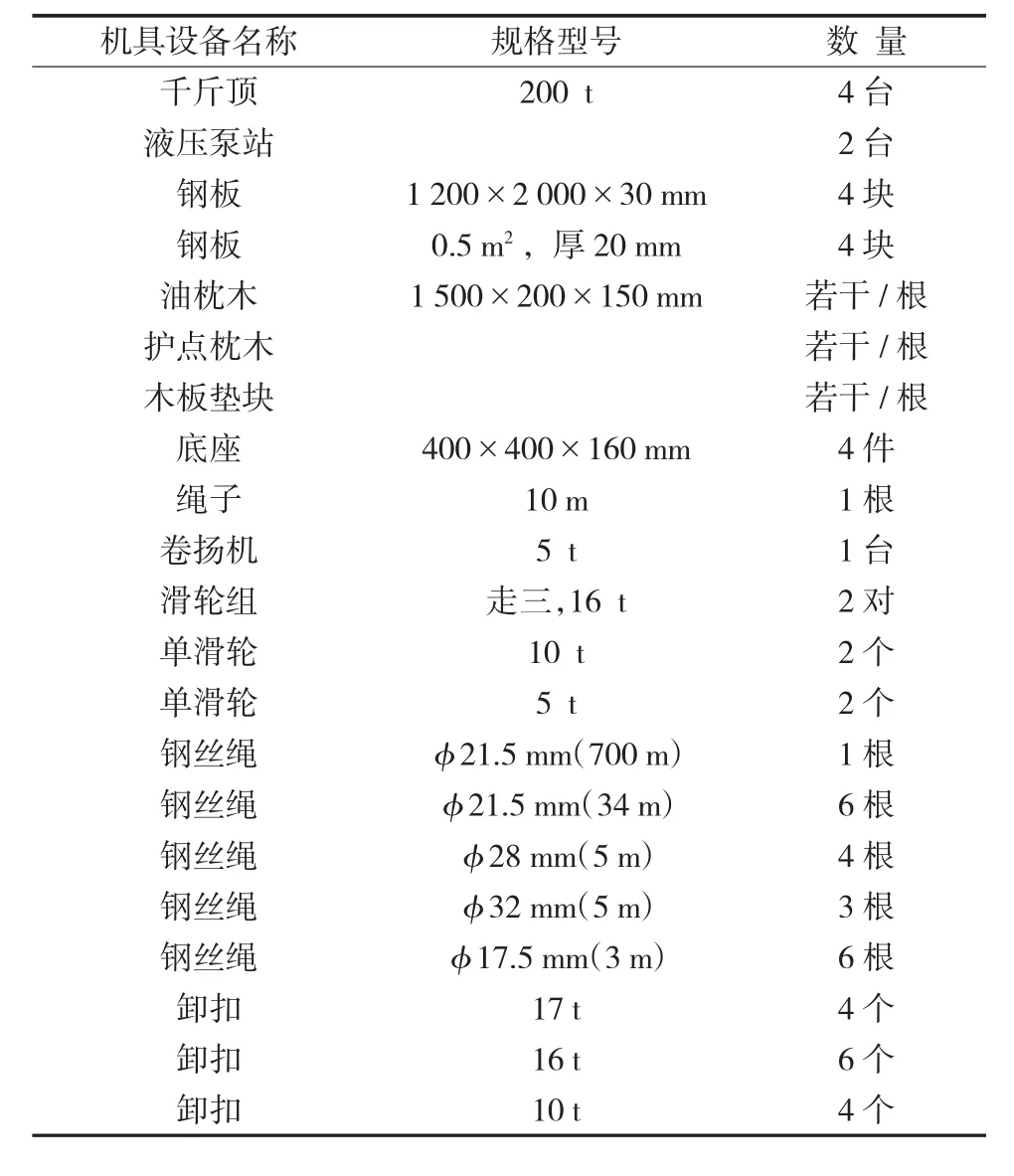

工器具准备见表1、表2、表3。

3 换流变的安装过程

3.1 准备工作[1-3]

a)换流变运抵现场后,应首先检查并记录冲撞记录仪,其纵向、横向、垂直方向冲击值均不应超过规定值。

b)检查压力监视装置,换流变本体内干燥空气压力应保持在0.01~0.03 MPa。如果降到产品规定的要求以下,应向换流变本体补露点≤-40℃干燥空气,直到干燥空气压力达到产品规定的要求,以防受潮。

c)检测铁芯对地、夹件对地、铁芯对夹件的绝缘电阻值。

表1 主要设备和工具

表2 现场试验的设备、仪器

d)检测及过滤绝缘油使其满足注入前的试验标准。

e)附件的检查试验:瓦斯继电器、油流继电器、温度计、温度计探头、油位计等附件均需要进行校验。

d)设置专用的油处理电源保证真空滤油机的可靠供电。

表3 顶升、牵引用设备

3.2 附件的安装

3.2.1 冷却器的安装

每台换流变配备4组散热器,其中3组为垂直安装,1组为水平安装。吊装时安装方向采用不同起吊方法,当散热器为垂直方向安装时,采用2点起吊,当散热器为水平方向安装时,采用4点起吊,上面有专供吊装用的孔,吊装时,应平稳起吊,防止散热器上的电缆、散热片、风扇、油泵等损坏。并且散热器出厂编号应该与换流变安装图纸上的安装号一致。

3.2.2 控制柜、爬梯的安装

吊装控制柜时,要注意引出电缆与控制柜同时起吊,防止将电缆在吊装中被扯断[4]。

3.2.3 油枕的安装

包括主油枕、有载开关油枕的安装。主油枕为带气囊式油枕,出厂时充入10 kPa的干燥空气,安装前应检查气囊是否有破损现象发生。吊装前,在地面组装好油枕支架,应注意将支架的角钢凹面朝下,避免雨水沉积,紧固好底座螺栓,同时,装配好本体瓦斯继电器、油枕支架上的小管道,再将油枕吊上去,吊装时一定要缓慢上升,打好晃绳,设专人监护,油枕上面的油位指示器属易损件,严防损坏。

3.2.4 有载调压开关安装

变压器在到达现场后,有载开关已安装好,只需在有载开关管路连接前将压力继电器安装到位。

3.2.5 配管的安装

变压器的配管主要有:主储油柜、有载开关储油柜的油管,有载调压开关、风扇、压力释放阀的油管。首先检查在运输途中管道和阀门是否有损坏、锈蚀、受潮或有脏物现象存在,以及油漆是否完整。安装过程中,厂家自带的密封圈应全部进行更换,连接处必须清洁,连接法兰处紧固螺栓应用力适度、均匀,按厂家力矩要求紧固。

3.3 器身的检查

3.3.1 器身检查的条件

a)凡雨、雪、风(4级以上) 和相对湿度80%以上的天气不得进行器身内检。

b)在器身检查前,必须用露点低于-40℃的干燥空气补充进入本体,检查前应确保内部氧气含量≥19.5%。

c)在内检过程中必须向箱体内持续补充干燥空气,补充干燥空气速率必须满足使油箱内的压力保持微正压。

d)器身检查时,每次只打开一处盖板,并及时用塑料薄膜覆盖,连续向油箱内充入露点小于-40℃的干燥空气。当环境空气相对湿度小于80%时,油箱内空气的相对湿度不大于20%,器身暴露在空气中的连续时间不宜超过8 h。

e)每天工作结束,应抽真空补干燥空气,直到压力达到0.01~0.03 MPa,累计露空时间不宜超过24 h。

f)器身检查时,场地四周应有清洁、防尘措施,紧急防雨措施。

3.3.2 器身检查内容[5]

a)检查铁芯及其他部位是否有位移、变形。检查所有接地线是否接触良好。

b)检查紧固件、绝缘螺母和支架夹紧螺栓是否有松动。

c)检查调压引线、交流侧、阀侧出线装置的夹持、捆绑、支撑和绝缘是否包扎良好。

d)用1 000 V摇表检测铁芯与夹件间的绝缘应良好,铁芯应一点可靠接地。

e)器身检查完成后,检查人员出来后检查带进去的物品是否全部带出,然后立即盖上人孔盖板,内部压力保持微正压。

3.4 套管的安装

3.4.1 交流侧套管的安装

3.4.1.1 升高座CT安装

交流侧套管升高座CT为充油运输,开箱后先把升高座里面的油抽干净。检查连接法兰面是否光滑,是否有油漆等杂质,若有应及时进行清理。交流侧套管升高座CT为垂直安装。安装前,应先进行常规试验(变比/极性检查,绕组绝缘电阻,工频耐压试验,V-A特性试验)。拆除换流变本体上升高座安装位置的盖板,破除本体真空,这时向箱体内持续补充干燥空气,更换密封垫。

将交流高压侧引出的电缆接线头固定到接线板上,在接线板上有向上的一根末端带有螺纹的导电拉杆,在导电拉杆外侧有起导向作用的塑料锥体。导电杆在套管的整个安装过程中起着连接、引导、调整套管位置的作用。

3.4.1.2 交流侧套管安装

a)套管插入部分采用了充油运输,安装前应把里面的油抽干净,并使用带有酒精的白布进行清洁。

b)套管安装时采用厂家的专用起吊工具进行吊装。

c)当套管升高、调整至一个适宜的安装位置之上时,通过绳子使导电杆下降,和接线板上末端带有螺纹的导电拉杆进行衔接、紧固;在导电拉杆导向锥体的作用下套管缓缓下降到最终的位置,它与变压器毫无偏差地固定在一起。

d)在套管的顶部,用120 N的力矩将导电拉杆进行紧固。安装完毕后,进行套管介质损耗tg δ值及电容量测量。

3.4.2 高压中性点套管的安装

首先拆除套管尾部用于保护的塑料膜,将套管顶部的法兰用酒精清洁后,更换密封圈,之后重新紧固。用吊绳将套管法兰上吊环固定,用一根吊带固定套管芯子,将套管竖立,在换流变压器箱盖处将套管芯子同油箱内另一半引线固定,再紧固套管外部螺栓。安装完毕且在套管的引线接头与其配电装置的电源电路连接之前,进行套管的绝缘电阻测试、介质损耗tg δ值及电容量试验。

3.4.3 阀侧套管安装

3.4.3.1 阀侧升高座CT安装

阀侧套管升高座CT为充干燥空气运输,有一定的正压。安装前,先进行常规试验(变比/极性检查,绕组绝缘电阻,工频耐压试验,V-A特性试验),试验合格后才能进行安装。

阀侧套管升高座CT安装时要与地面形成20°夹角,利用手动葫芦调节升高座的起吊角度,当量角器显示为20°后再平稳起吊至本体的安装位置。

3.4.3.2 阀侧套管安装

安装前,应先进行阀侧套管绝缘电阻测量。

安装方法如下。

a)阀侧套管的电容芯子为充油运输,安装前应将套管内的油彻底排尽,去除外层保护膜后,为防止灰尘吸附,应罩上事先准备好的塑料薄膜。

b)套管安装采用厂家的专用起吊工具进行吊装。

c)安装方法与交流侧套管相似,采用拉杆式连接。拆除升高座顶部上盖板,将阀侧套管引出的接线固定在接线板上,接线板上有带有螺纹的拉杆。电容芯子暴露在空气中的时间不得超过2 h,取下套管上部的外部端子,将拉杆插入套管的中心导管,用小绳牵引拉杆。吊装时,先缓慢升起套管,使用手动葫芦调整套管与地面成19°夹角(通过量角器测量),缓慢将套管调整插入升高座,等套管进入恰当的位置,放下拉杆,清洁拉杆的螺纹,将拉杆两部分用力矩板手进行紧固,用锁紧液和催化剂锁紧连接头。拉杆组装好后,将套管插入变压器,在套管离最终的正确安装位置还有约120 mm时,拉杆后部的导向锥引导套管准确无误地与变压器固定在一起。

d)将套管顶部的拉杆进行紧固。

3.5 抽真空、真空注油及热油循环

3.5.1 抽真空

套管、有载分接开关等附件全部吊装完成,就可以开始抽真空。真空泵通过油箱顶部的抽真空阀处进行抽真空,此时通向风扇阀门应开启,分别对变压器本体、阀侧套管、交流侧套管、油囊一起抽真空,但有载调压不需要和本体一起抽真空。抽真空时需进行气密检查。

完整的检漏程序如下。

a)连一个真空计到本体的一个阀门。

b)连接真空泵到另外一个合适的阀门。

c)抽真空直到本体压力在0.3 kPa以下。

d)关闭到真空泵的阀,静止1 h时,读出第一个压力值P1。

e)30 min后读取第二个压力值P2。

检漏结果正常,继续抽真空至0.13 kPa。从此时开始计时,继续抽真空36 h后可注油。

3.5.2 真空注油

真空注油前,油罐、油泵、滤油机、阀门及所有管道等必须经过非常仔细、彻底的冲洗和清洗。

当真空和抽真空的时间达到要求后,开始真空注油(此时真空泵继续抽真空)。将油罐内的油通过滤油机加热,脱气后从油箱底部进油阀注入到换流变油箱中。注油口处接一个压力表和一个排气阀,注油前通过排气阀将进油管内的空气排净。注油时应保证进油阀处的压力表为微正压,可以使注入的油呈雾状较慢速注入换流变本体。油流的速度基本控制在5 000 L/h,保持油箱里面的真空不高于0.15 kPa。

注油时通过真空连通器进行注入,可保证在套管倾斜角度较大的位置不产生夹气,油能完全注满等优点(可参考《变压器油处理实用技巧》一文)。

此时的换流变内部压力为负压,从油枕的呼吸器口处注入干燥空气,当注入压力为0后,停止注入并安装呼吸器。向油枕补油至铭牌要求油位。

3.5.3 热油循环

a)油循环的方向应从滤油机到变压器顶部,从变压器底部到滤油机。对换流变压器本体及冷却器同时进行热油循环。

b)滤油机到变压器的油温应达到60~80℃,油速5 000 L/h。

c)油循环应持续进行,直到通过的油量对应于油箱内总油量的3倍以上。热油循环时间一般为72 h。

3.5.4 静置

静置72 h后,开启换流变所有组件、附件及管路的放气阀排气。取本体内油样进行试验,试验项目见换流变投入运行前的电气交接试验表。

4 换流变压器牵引就位

4.1 换流变的顶升

a)当换流变不在设计顶点进行顶升时,需要在换流变4个角的顶点下方铺设1200mm×2000mm×30 mm的钢板;换流变靠6点支撑(4个角各支撑1点,器身两侧中间位置分别支撑1点)放置于广场地面上,每支撑点均由枕木横纵交叉组成,每块钢板上横纵交叉铺设2层油枕木。顶升时枕木上敷设0.5 m2厚度20 mm的钢板。

b)将4台200 t千斤顶摆放至换流变压器指定的顶位下,接通液压油管依次起顶,在顶升换流变的过程中,升降操作应协调、同步,每顶升(降落)200 mm应及时在顶升(降落)一侧的支点处垫好垫块,以防止换流变受力不均及液压千斤顶突然出现故障时对换流变造成冲击。

c)换流变压器底部与地面空间高度约560 mm时打好保险,并将小车放入换流变压器下规定位置后依次落顶,使换流变压器落实在小车上。

4.2 换流变的牵引

a)接通卷扬机电源,布好地锚,组3滑车组,穿好走丝,挂好锚绳,卷扬筒上的走丝不得少于5道。

b)在换流变牵引过程中,牵引速度应保持在1.2~1.5 m/min之间,同时保持换流变压器的平稳。

c)启动卷扬机进行拖绞,拖绞至指定位置,调整完毕后顶起,拉出小车,最后换流变落实在运行位置。

5 结束语

通过对换流变安装各阶段施工过程中关键过程的描述、总结,希望对今后换流变的安装提供一些可以借鉴的经验。

[1] 国家电网公司基建部.国家电网公司输变电工程施工工艺示范手册[S].北京:中国电力出版社,2006:1-6.

[2] 国网直流工程建设有限公司.DL/T5232—2009±800 kV及以下直流换流站电气装置安装工程施工及验收规程[S].北京:中国电力出版社,2009:21-29.

[3] 国网直流工程建设有限公司.DL/T5233—2009±800 kV及以下直流换流站电气装置施工质量检验及评定规程[S].北京:中国电力出版社,2009:17-21.

[4] 国家电网公司.国家电网公司电力安全工作规程(变电站部分)[S].北京:中国电力出版社,2009:30,53-57,76-85.

[5] 湖北省电力试验研究院,国家电网公司工程建设部.Q/GDW 111—2004直流换流站高压直流电气设备交接试验规程[S].北京:中国电力出版社,2004:3-10.