自主研发建造VLOC

2012-04-03余健谭杰

余健 谭杰

(江苏熔盛重工有限公司 南通 226532)

自主研发建造VLOC

余健 谭杰

(江苏熔盛重工有限公司 南通 226532)

基于熔盛重工承建的38万吨超大型矿砂船设计、建造、交船的全过程,展示了该船的设计特点、工艺难点、建造技术等第一手资料,着重指出首制船“Vale China”号在自主研发建造、节能环保、安全高效及主机自主装备等方面进行的有益探索和实践,实现了该船型的成功研发。

超大型矿砂船;设计建造;自主研发

0 引言

进入21世纪以来,中国粗钢年产量由1亿t上升到6亿t,占全球总产量44.3%,位居世界第一。海关数据显示,2010年我国矿砂资源的进口激增,进口铁矿石达到6.186亿t,花费人民币1 953亿元[1]。为提高性价比,主流钢企对矿砂专用船的需求由传统的20万吨级向超大型转变,给超大型矿砂船(Very Large Ore Carrier,简称VLOC)的设计和建造带来了需求市场。

通常载重量大的船舶性价比较高,而投入巴西航线的20万吨级以上的矿砂船数量有限且船龄偏大,并不能满足现有运力需求。随着国际海事组织(IMO)对船舶安全及环保要求的提升,船东对船舶营运提出新的要求。原有大型矿砂船已不能满足需要,因此有必要开发新型环保、节能高效、安全的超级矿砂船。2008年8月,熔盛重工与淡水河谷签订建造12艘38万吨级超级矿砂船的合同。合同总额高达16亿美元,并创单笔造船订单金额、散货船单船吨位、订单总吨位三项世界纪录。2009年,淡水河谷又宣布租用同样由熔盛重工承建的阿曼航运公司4艘同型超级矿砂船。

1 相关技术要求

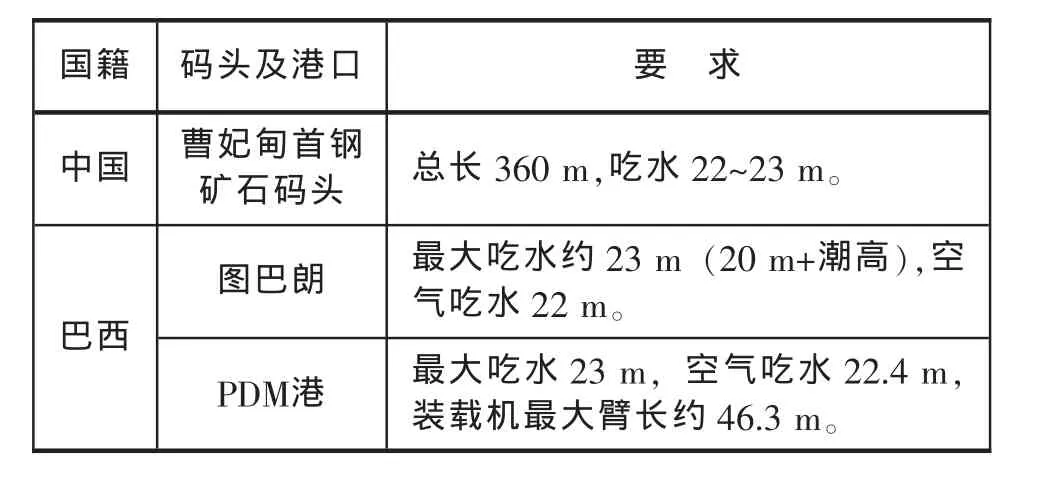

中国与巴西对码头及港口尺度限制要求如表1所示。

表1 中国与巴西码头及港口对比

在满足规范、法规及相关国家的要求外,船东特别要求达到以下目标:

(1)尽量加大船舶装载量至40万t。淡水河谷称,中国有三个港口(马迹山港、大连港和董家口港)能够接卸40万t的大型干散货船。

(2)尽量降低油耗,包括需考虑降低船舶在所经航线满载和压载工况下,在风浪中航行的油耗及使用中各种设备的能耗。

(3)提高装卸货效率。包括装载机不停歇装货,货舱卸货无死角等。

(4)良好的船舶和安全性能:疲劳寿命30年,满足保护涂层性能标准(PSPC)等。

我国近年来已通过不断探索,实现了23万t和30万t矿砂船的自主设计和建造,具备了开发、设计和建造38万t矿砂船的能力。通过对比国内外同型船舶的技术参数(见表2)及船东的特殊要求,我们完成了38万t矿砂船的自主设计。

表2 38万t矿砂船和同型船舶技术参数对比

2 设计特点

2.1 总体布置特点

2.1.1 合理配置压载水

为满足船东节能减排、绿色环保的要求,在保证船舶压载及航行状态安全的前提下,本船使用尽量少的压载水。这样能减少压载水的灌注和排放时间,达到减少能耗的目的。本船压载舱容积为19万m3,约占全部边舱总容积的65%。同时,在压载工况和压载水置换工况下,船体静水弯矩能得到有效控制。

2.1.2 良好的干舷和破舱稳性

为减小空船重量、型深和首楼的高度,本船采用B-100型干舷,型深可减少0.2 m,首楼高度可减少1m。按B-100型干舷要求计算破损稳性,满足要求。

2.1.3 装卸货顺序的计算分析

本船的船级符号中有EL-2标志,即要求满足每一个货舱不间断一次装满。这对船体结构的总纵强度和局部强度提出了更高的要求,同时在建造过程中对关键节点的控制将更加严格。经过计算分析,本船确定了较好的货舱装货顺序。

2.2 满足环保要求的设计特点

(1)燃油舱保护:对规范要求的所有燃油舱和柴油舱均采用双壳保护。

(2)满足压载舱保护涂层性能标准的要求。

(3)压载水控制:按现行规范要求采用顺序法进行压载水置换,为后续压载水处理装置预留安装位置。

(4)排放:主机、辅机等满足TIER I排放限制要求,同时设置低硫燃油系统满足控制区域排放要求。

(5)污水处理装置、油水分离器等满足目前的环保要求。

(6)设置专用生活污水舱、洗舱淡水舱和洗舱污水舱。

2.3 船舶结构设计和计算特点

2.3.1 货舱结构布置特点

为了控制每个货舱的装载量,避免出现过大的载荷,本船采用了7个货舱的布置,这也是目前国际上绝大多数32万吨级以上矿砂船采用的布置形式。

船东为了提高卸货速度,要求货舱开口尽量大、货舱底部不留死角。在此要求下,本船纵舱壁倾斜角度接近77°,货舱底部面积较小,造成内底板单位面积上载荷很高。因此为了双层底结构的强度和刚度,采用较高的双层底高度设置(达到4.8m)。

2.3.2 结构疲劳寿命

本船的船级符号中有CSA-2的要求,即本船的结构疲劳寿命要求达到30年。由于本船是世界上载重量最大的矿砂船,因此船级社的审查非常严格,明确要求进行全船结构有限元分析。

2.3.3 大型舱口盖

为满足船东高效装卸货效率和不留死角的要求,本船的舱口盖尺寸超大。表3对比了几种大型舱口盖。

表3 几种大型舱口盖对比

2.4 机舱布置特点

考虑到本船超大、超高之特殊性,故机舱的布置具有如下特点:

(1)由于机舱内的平台间距大且舱壁高度高,因此尽可能将不需要封闭的舱室舱壁上部做成钢丝网壁,以减少结构重量。

(2)压载泵和压载管系的尺寸较大。在设计过程中需要考虑设置专用的压载水海水箱,考虑管系的走向布置,设置压载泵的吊口。

(3)压载泵排水量很大,在压载管的拐弯处会对管路造成冲击,因此弯管处的固定需重点关注。

(4)机舱下平台预留压载水处理装置安装空间,尺寸参照ALFA LAVAL厂家标准。由于压载水处理装置耗电量巨大,机舱中平台需同时预留一台新增发电机的安装空间。

(5)本船货舱舱底泵排量较大,所需驱动水量大,而常规的消防泵无法满足。故采用低压、大水量的驱动方式,用压载水泵为货舱舱底喷射泵提供驱动水。

(6)由于本船尾部空间有限,故将应急消防泵舱布置在机舱前部的第三空舱内,通道也通过第三空舱进入。所以机舱前舱壁与第三空舱需为A-60。

(7)本船机舱层高较高,主辅机排气出口的固定支撑尽量接近排气出口,以保证排气管的重量不作用到增压器出口膨胀节。

(8)中平台和上平台层高达7 m,机舱吊梁距天花板较远,结构的刚度和强度需特别加强。

(9)机舱花钢板位于5.9 m处,故在布置底层泵时,需结合泵的吸高来考虑泵的安装高度。

(10)肋骨间距较大,需注意排弦外开口的加强。

3 建造技术难点

由于本船船型尺度非常大,结构疲劳寿命要求达到30年,且要求一个货舱能不间断装满矿砂,这对结构总纵强度和局部强度提出了很高的要求。在建造过程中,对结构部分的建造精度和关键节点的控制成为重点关注项。

3.1 超大尺寸分段的建造精度控制

造船精度控制是现代造船中的一项关键技术。它以数理统计为理论基础,以补偿量取代余量为核心,通过先进的工艺技术手段和科学管理方法,对船舶建造进行全过程的尺寸精度分析和控制,最大限度减少现场的修整量,从而达到提高生产效率、降低建造成本、保证建造质量、缩短造船周期的目的[2]。

船体建造精度管理从国外引入,目前已在国内得到了广泛的应用发展。精度管理最终要用补偿量来代替余量,补偿量的确定是船体精度控制中的核心内容。为此,我们确定如下工作内容和要求:

(1)确定精度补偿量计算方法和补偿量加放应遵循的原则。(2)应用计算机手段,实现零件的补偿量加放。(3)稳定工艺原则,明确现场工艺要求和加强现场工艺巡查。

(4)严格管理原则,对各工序严格控制,实现全过程的尺寸精度补偿。

(5)总组工具和工装优化,使精度控制方法简单化。

(6)全站仪的引入。所有总组精度控制点的位置和理论三维尺寸全部在数据表上体现,不仅细化了测量人员对测量点的概念,也明显降低了测量人员的技能要求,为后续数据分析提供完善的保障。

(7)引入造船精度控制系统三维模拟搭载软件。参照国内外先进管理模式,结合我们当前实际测量和控制盲点,以全站仪和精度软件为依托,优化我们数据测量和分析方法,提高船舶总组及搭载的精度控制水平。

3.2 关键节点的质量控制

由于本船在结构强度和局部强度上要求非常高,因此关键节点的质量控制是建造方、船东和船检部门应重点关注的区域。具体方法如下:

(1)根据结构有限元计算结果,确定关键区域节点;根据规范和船检要求对关键区域节点明确建造工艺要求。

(2)在施工图纸上细化关键区域节点表示。

(3)对关键区域的开孔集中管理。在设计结束后,对主甲板、舱口围板等区域的开孔重新进行有限元计算,最终达到满足强度要求。

(4)采用100MARK线等检验手段,加强精度控制。

3.3 保护涂层性能标准(PSPC)的执行

2006年12月8日,IMO的MSC82大会在土耳其伊斯坦布尔正式通过了《所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》即“Performance Standard for Protective Coatings(简称PSPC)”,并作为强制性标准[3]写入了SOLAS公约。

此项标准的制定和执行,大大提高了造船标准,给新造船的周期和成本带来巨大影响。对此我们采取如下应对措施:

(1)优化分段划分。结合本船结构形式和PSPC标准,对分段划分进行优化。全船共划分为总段100多个,分段200余个(其中涉及执行PSPC的分段共120个,占60%)。

(2)采用新型工装脚手。在保证施工人员安全的前提下,采用悬挂式脚手代替原来大量采用的管子脚手,有效减少油漆破坏率。

(3)深化舾装生产设计,提高托盘完整性。将原来后道作业安装的舾装件提前到分段阶段安装,是保证PSPC实施的重要手段。在本船上,我们首次实现甲板舾装件及部分设备基座在分段阶段安装,提高分段舾装率。这样不仅提高了建造效率且减小了后道作业的安装难度。

(4)深入推广跟踪补漆工艺。细化了跟踪补漆的工艺标准,加强现场施工管理,真正实现全工序跟踪补漆管理。

(5)加强涂装完工分段的保护措施。制定明确的舱室油漆保护规定,加强现场施工管理。

4 主机特点

首制船“Vale China”号主机采用熔盛重工自主建造的7RT-flex 82T型发动机,其功率大(31 640 kW)、油耗低(167 g/kW·h)、结构紧凑,能有效降低SO x、NO x的排放。它不仅得到船东的高度认可,也充分显示了熔盛集团顺应船东营运和环保需要的全方位造船能力。

5 关键节点

5.1 设计

图1 “Vale China”号总布置图

如图1所示,38万t首制船“Vale China”号整船毛重5.2万t(含主机、上层建筑等),空船重4.3万t,整船分段数量200余只,平均分段重达200 t以上[4]。熔盛重工专用于VLOC和海工产品建造的4号船坞尺寸为580m×139.5m,配有1 600 t龙门吊,可同时容纳“两个一条半”(即两条整船、两条半船)VLOC串、并联组合建造,大大缩短了总组搭载的船坞周期。

在起重能力上,熔盛配置1 600 t龙门吊一台,在推进巨型总段建造法方面具有优势。依据1 600 t龙门吊有两个上小车的特点,对38万吨矿砂船的甲板分段52x(x指分段序号)与53x或舷侧分段62x与63x实行同时搭载,耗时仅5 h,起吊速度较原先分别搭载时快了近一倍。图2为搭载吊装图。依此建造方法,首制船最大总段的重量超过1 000 t,平均总段约450 t,大大加强了船坞利用效率。随着总段重量和体积的增大,对船企的起重设施能力、船坞规格大小、高空作业难度等都带来了新要求。施工作业危险系数的增大也给安全防范带来不小的挑战。

图2 搭载吊装图

5.2 出坞

2011年7月14日,在6艘海巡艇和大功率拖轮簇拥下,“Vale China”号巧借潮汐滑入长江。3 h后靠泊熔盛码头,顺利出坞(见图3)。

5.3 试航

10月28日7时,在6艘海巡艇护卫下,“Vale China”号沿着长江航道进入东海,进行为期8天的系列试航(计划试航15天)。11月9日停靠在预定锚地,成功完成试航。船只各项功能均达到预期效果,航速表现尤为出色。

图3 “Vale China”号出坞

6 结论

11月25日,熔盛重工建造的38万吨级矿砂船“Vale China”号顺利交付船东——巴西淡水河谷,见图4。双方后续还将交接15艘同型船。

图4 “Vale China”号成功交付

此次交付的“Vale China”号是熔盛重工自主研发的高科技船型,代表了世界领先的超大型散货船技术水平。该船主机由熔盛重工建造,是迄今为止中国自主生产的首台瓦锡兰最大功率低速柴油机。

[1]中国海关总署.2010年全国外贸数据[G].2011-01-10.

[2]冯运檀.船体建造工艺学[M].哈尔滨:哈尔滨船舶工程学院出版社,1990.

[3]国际海事组织.第82届海安会:涂层性能标准(PSPC)[S].2006.

[4]熔盛重工.38万吨矿砂船设计手册[R].2010.

Independent research and development to build VLOC

YU Jian TAN Jie

(Jiangsu Rongsheng Heavy Industries Co.Ltd.,Nantong 226532,China)

Based on the design,construction and delivery of the 380 000 t VLOC in Rong sheng Heavy Industries,this paper provides amass of firsthand material about VLOC,including the design features,technical difficulties,and construction technology.Beneficial exploration and practice are highlighted in many aspects,such as the independent research and development construction,the environmental protection,safety,efficiency and independent main engine equipment.The successful development of this ship type is eventually realized.

very large ore carrier(VLOC);design and shipbuilding;independent research and development

U674.13+4.1;U662

A

1001-9855(2012)03-0022-05

2011-12-27;

2012-02-08

余健(1974-),男,硕士,高级经济师,研究方向:企业管理、经济运行、企业战略及人力资源管理。

谭杰(1977-),男,工程师,研究方向:船舶与海洋工程产品设计。