钟纺聚酯装置喷淋系统长周期运行分析

2012-04-01张涛

张 涛

(洛阳实华合纤有限责任公司,河南 洛阳 471012)

洛阳实华合纤公司聚酯装置采用的是日本钟纺五釜聚合工艺,装置设计生产能力500 t·d-1。自2005年投产以来,通过不断的工艺优化和技术改造,装置产能、消耗、运行周期等指标在原设计基础上都有不同程度进步,但同时也发现,缩聚喷淋系统堵塞现象也越来越严重,制约着装置潜能的发挥。现根据装置实际情况,对影响喷淋系统长周期运行的因素进行分析并提出改进措施。换热器叶片上的结垢,以保证循环EG的换热效果和流量;并且从每天EG喷淋流量的记录结果可知EG流量有逐渐降低的趋势,每次流量偏低时都需调节阀门的开度来调节EG的喷淋流量,直接影响了真空系统真空度波动和切片的等级。

1 喷淋系统介绍

装置采用的日本钟纺直接酯化、连续缩聚生产工艺,有2个酯化釜、3个缩聚釜。3台缩聚反应釜各配有1套EG喷淋系统。

1.1 喷淋系统简介

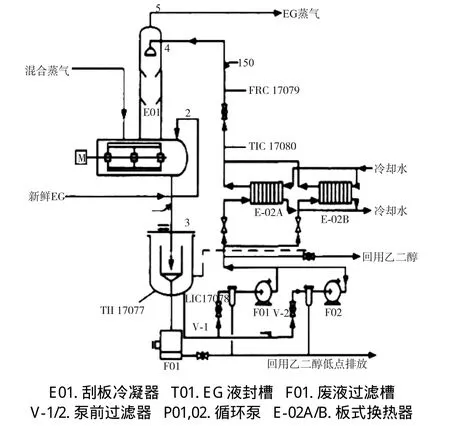

喷淋系统由刮板冷凝器、液封槽、循环泵、冷却器及相关附件组成,工作原理为:缩聚釜中的乙二醇混合蒸气经气相管线进入刮板冷凝器后,经刮板冷凝器顶部的乙二醇液喷淋,大部分气相物冷凝,少部分被真空泵吸入真空系统,同时混合蒸气中所夹带的聚合单体、低聚物和其他低分子物质,被乙二醇液喷淋后经刮板式搅拌器清除,随凝液收集在液封槽,液封槽有内外两层,一部分低聚物沉积在液封槽内层低部,另一部分随凝液由内层溢流到外层的过程中,沉积在液封槽顶部的弧形滤网内,并定期清理。经过滤的乙二醇通过循环泵和冷却器循环使用。具体工艺流程如图1所示。

随着装置的长周期运行和生产负荷的提高,我们发现低聚物沉积量越来越大,离心泵泵前过滤器堵塞也越来越频繁,离心泵需频繁切换,有时甚至几个小时切换一次;换热器也需经常切换以便冲洗

图1 真空喷淋系统工艺流程Fig1 Vaccum spary system technological process

1.2 低聚物成分分析

聚酯合成的主反应有酯化反应、缩聚反应,副反应主要包括醚键(即二甘醇,简称DEG)、环聚体的生成和聚酯高分子的降解。在终缩聚反应釜进行缩聚的单体BHET和低聚合度聚酯中,存在着未酯化的羧基。在缩聚过程中,除了BHET和低聚合度聚酯的端基β-羟乙酯基脱EG缩聚外,还有未酯化的残余羧基和端基β-羟乙酯基脱水进行的酯化反应。由此可知,缩聚反应中EG真空喷淋系统中主要的低聚物和小分子组分可能有:对苯二甲酸、苯甲酸、二甘醇、乙醛、各种醚和酯以及在高温(250~286℃)和高真空阶段形成的含有酯和醚键的环状二聚体、三聚体和少量四聚体。

2 影响喷淋系统长周期运行的因素及改进措施

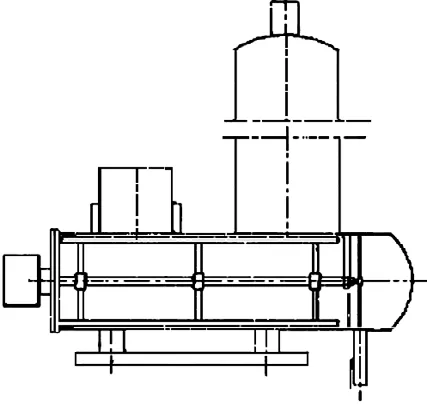

2.1 刮板冷凝器损坏

刮板冷凝器(图2)的作用是把从最终反应釜里抽出来的EG蒸气进行冷凝,以确保真空系统正常运行。由于EG蒸气在冷凝降温过程中会把其中夹带的低聚物析出,这些低聚物析出后附在刮板冷凝器内壁上,经刮板刮除后随凝液进入液封槽。在生产中出现过大刮板变形和刮板电机联轴节销子折断的现象。

图2 刮板冷凝器结构示意图

2.1.1 大刮板变形

由于气相管线出口处堆积的物料粘度和硬度较高,大刮板在刮剥过程中产生微量变形,刮板变形导致间隙变大,间隙变大后堆积的物料体积和强度更大,导致刮板更大的变形,由此形成恶性循环。由于在刮板冷凝器中凝结的物料块过大,当最终被刮下来时无法从液相排出管线顺利排出而堵塞在出口上。

改进措施:在大刮板后面焊接1条加强筋,提高大刮板强度。这样在刮剥过程中,大刮板不会产生变形,间隙不会变大,保证刮剥下来的物料不会堆积成强度和体积都过大的物料块。

2.1.2 刮板电机联轴节销子折断

当刮板冷凝器中凝结的物料块过大时,刮板电机的电流也随之增大,电机负荷过高,由于刮板系统采用的是联轴节销子自断保护系统,销子会被折断,导致电机空转,造成刮板系统仍正常运行的假象,会使刮板冷凝器中的凝结物越来越多,进而影响真空系统。

改进措施:根据刮板电机电流曲线图,设定电流报警值,并手动盘泵,优化工艺,加强巡检,设立特护监控。

2.2 大气腿堵塞

随着装置的长期运行,部分凝结物会沾附在大气腿上,造成大气腿内壁“变窄”,当生产负荷过大或凝结物物块过大时,会造成大气腿堵塞,凝液溢流不畅,进而影响真空系统。

改进措施:初期,我们采取用木锤定期敲击大气腿的办法,起到了一定效果,但随着运行周期的增长,效果逐渐不明显,并且还会对大气腿管线造成破坏。经过优化,我们在停工检修期间在大气腿低部引入1根氮气管线(图3),定期对大气腿氮气吹扫,虽然此操作会对真空系统稳定产生一定影响,但可以通过后续反应弥补,基本上解决了大气腿堵塞的问题。

图3 大气腿改造工艺流程图

2.3 离心泵前过滤器的堵塞和板式换热器结垢

开工初期,液封槽内循环EG杂质比较少,离心泵运转平稳,换热器运行周期长,换热效果好,随着装置运行周期加长和负荷的提高,堵塞现象越来越严重,经过分析,发现有以下两方面的原因:(1)泵前过滤器堵塞是由于分散的丝状物或絮状物未能被及时清理,且当操作人员处理液封槽内层与外层之间的过滤网时,所有易堵塞的丝状物或絮状物顺流进入循环管道并积聚在管道的泵前过滤器,因此而产生堵塞。(2)生产实际还表明,在整个工艺流程中,对于循环回用EG中的悬浮物或乳状物,除液封槽中用于过滤丝状凝结物的粗过滤网和泵前的目数为10的过滤网外,根本没有分离和清理EG中悬浮物或絮状物的设施或过程,导致絮状物在泵前过滤器和板式换热器叶片上沉积。

改进措施:(1)在进行弧形滤网清渣作业时,预先用一方形滤网卡在液封槽内层,暂时取代弧形滤网,阻止液封槽内层的乳状物进入外层,保证液封槽内层EG纯净。(2)在液封槽顶部引入新鲜EG,定期对液封槽内的回用EG进行置换,减少回用EG中杂质含量,提高EG纯度。

2.4 EG喷淋系统辅助管线堵塞

液封槽内的回用EG杂质较多,在长时间的循环过程中,这些杂质和低分子物质会沉积在系统管线的管壁上,尤其是流量控制阀部分、回用EG收集槽17-T03的入口处等位置,其管径为DN25的管线,时间长后会造成管线堵塞。此外管线的弯头部分,如果管线内部焊接面不够光滑,低分子物质就很容易在此沉积。

改进措施:以往的经验处理方法是在装置停工时对整个系统管线进行碱洗,效果很好。但在装置运行期间发生堵塞就很难处理,对于流量控制阀部分和17-T03入口的堵塞可以拆法兰进行疏通,但对于管线弯头部分的堵塞,无法进行疏通,在装置运行期间没有较好的处理方法。为了保证EG能够正常打入17-T03,现增加了由EG循环泵至17-T03的临时管线,在板式换热器的EG放空管线处接皮管将EG引入17-T03,调节手阀阀位即可控制流量,暂时解决了管线堵塞问题。在装置停工检修时对EG回流管线进行改造,可以更好的解决堵塞问题。中纺院设计的EG回流管线管径为DN25,检修时可将管径改为DN40,对于管线弯头,可以将1个90°弯头改为2个45°弯头,以降低局部阻力,增加EG的流动性,并且把主管线(DN150)与液封槽液位控制管线的接头由钢管改为软连接,堵塞时可以将管线拆下,临时接皮管代替,拆下的管线进行碱洗后重新投用,就能有效地解决管线堵塞问题。

3 结论

通过以上分析可以看出,喷淋系统最容易出现的问题就是堵塞问题,堵塞的根本原因是缩聚反应过程中的气相物内含有低分子夹带物,气相物在被抽出和冷凝的过程中使真空系统变脏,堵塞设备和管线。针对这些原因,首先应尽量保持喷淋EG清洁,并及时清渣,其次对容易堵塞的部分管线、设备进行工艺改进,找准堵塞原因,有针对性地给予冲洗、疏通。