脱氢系统蒸汽过热炉燃料系统优化

2012-04-01李延海

李延海

(海南实华嘉盛化工有限公司,海南洋浦经济开发区 578101)

海南实华嘉盛苯乙烯装置由8万t·a-1催化干气制乙苯装置及乙苯中间罐区、8万t·a-1乙苯脱氢制苯乙烯装置及苯乙烯中间罐区组成。脱氢系统蒸汽过热炉F-301是苯乙烯装置的关键设备,通过提供210kPa过热蒸汽的方式,给脱氢第一反应器R-301、第二反应器R-302提供反应需要的热量。蒸汽过热炉F-301由2个分开的辐射炉膛和一个共同的对流段组成。低压蒸汽(温度为147℃,压力为210kPa)通过分液罐D-611进入蒸汽过热炉F-301的对流段加热,加热到630℃左右,再进入蒸汽过热炉F-301辐射段A室进一步加热,加热到818℃进入到脱氢第二反应器R-302级间换热器,将二段脱氢反应器的进料加热到所需的温度。在换热后,主蒸汽返回到蒸汽过热炉F-301辐射段B室重新加热,温度从589℃升到817℃后进入脱氢第一反应器R-301,为脱氢第一反应器R-301提供所需反应热量。

1 蒸汽过热炉燃料系统概述

由于装置在生产过程中会产生脱氢尾气、烃化尾气及苯乙烯焦油等废气、废料,合理利用这些废气、废料作为蒸汽过热炉加热燃料,平衡装置自产物料,降低能耗。蒸汽过热炉F-301A室用燃料气作为加热燃料,B室采用燃料油和燃料气混合加热燃料,燃烧器为燃料油与燃料气混烧的联合燃烧器。苯乙烯脱氢系统改造前流程见图1,改造后流程见图2。

图1 苯乙烯脱氢系统改造前流程

图2 苯乙烯脱氢系统改造后流程

2 改造内容及处理措施

2.1 停用精馏系统焦油燃料

合理利用装置生产的废气、废料,脱氢系统蒸汽过热炉F-301B室设计采用燃料油与燃料气混合燃烧器,以苯乙烯精馏系统精苯乙烯塔C-403塔釜物料经薄膜蒸发器E-414合理回收苯乙烯的焦油和装置生产的烃化尾气、脱氢尾气为燃料。但在实际生产中,燃烧焦油给脱氢系统的稳定生产带来较大的波动和诸多不利因素。因为,苯乙烯精馏系统精苯乙烯塔C-403塔釜采出的焦油,虽然经过薄膜蒸发器E-414回收大部分苯乙烯产品,但还是含有一定量的苯乙烯产品,而苯乙烯产品的性质,在高温下易发生自聚反应,生成苯乙烯聚合物,导致燃料油火嘴经常严重堵塞,影响蒸汽过热炉F-301的正常燃烧。清理火嘴时蒸汽过热炉出口温度大幅度波动,引起脱氢反应温度大幅度波动。

苯乙烯脱氢蒸汽过热炉以焦油为燃料,虽然解决了装置自产的废料,达到自产物料平衡,又节约燃料资源,但由于燃烧时火嘴易堵塞造成脱氢反应温度波动较大而频繁,大大缩短了脱氢反应催化剂的使用寿命。经综合考量,为了保护脱氢反应催化剂的使用寿命,优化生产平稳操作,公司决定停止以焦油作为燃料,而把苯乙烯焦油作为副产品销售。从停用苯乙烯精馏系统精苯乙烯塔C-403塔釜采出的焦油作为燃料的使用情况来看,确实达到了预期效果,优化了装置的平稳运行生产。

2.2 燃料气带液处理

脱氢系统蒸汽过热炉F-301使用的燃料气是由乙苯装置烃化尾气吸收塔C-103产出的烃化尾气和脱氢系统自产的脱氢尾气。自装置开工以来,燃料气带液比较严重,主要是由脱氢尾气所夹带。这不仅影响加热炉的正常燃烧和脱氢反应温度波动,而且使液体在燃料气管路低点U型袋处积存,形成液封,导致管路流通截面积大大减小,阻力增大,使得燃料气系统前面尾气压缩机K-301出入口压力增大,增大压缩机做功,而蒸汽过热炉单位时间内流过的燃料气量相对减小,致使燃料气控制阀开度很大,也达不到脱氢反应所需温度。

脱氢尾气带液的主要原因,是由于本装置使用的是国产脱氢尾气压缩机,所需的入口喷淋水量较大,而且压缩机出口管路的布置也存在较大的缺陷,压缩机出口至高点的尾气冷凝器E-310之间存在低点U型袋,压缩机出口排水至油水分离器D-305的排水管直径(DN25)较小,再加上压缩机出口有苯乙烯聚合物的存在,使得压缩机出口管路中的水不能及时排至油水分离器D-305,而在压缩机出口管路低点的U型袋处大量积存,形成液封,脱氢尾气流通截面积大大减小。这不仅导致脱氢尾气压缩机出入口压力上升,增大透平汽轮机做功和3.5MPa蒸汽消耗量,而且脱氢尾气在高阻力下打破水封夹带大量液体进入尾气吸收塔。因脱氢尾气夹带大量液体,而尾气吸收塔C-302是间歇式排水,循环吸收剂量比设计值偏小,很难实现气液两相的完全分离,从而使脱氢尾气带液最终至蒸汽过热炉F-301燃料气系统。

为解决燃料气带液这一问题,公司在大检修中做了如下处理:

(1)为了消除尾气压缩机出口管路阻力,降低尾气压缩机出入口压力,使压缩机出口管路中的液体完全顺利排至油水分离器D-305,在压缩机出口管路中增设分液罐D-309,尾气压缩机出口排水管径由原来的DN25改为DN50,同时将压缩机出口管路适当提高,消除尾气压缩机出口管路低点的U型袋。经过改造,不但可以回收全部工艺凝液,而且可以降低尾气压缩机K-301出入口压力,降低透平汽轮机做功,减少3.5MPa蒸汽用量,更为重要的是解决脱氢尾气夹带大量液体进入燃料气系统,影响蒸汽过热炉F-301的正常燃烧,引起脱氢反应温度大幅度波动。

(2)适当提高尾气吸收塔的吸收剂循环量,加强尾气吸收塔C-302间歇排水次数。

2.3 更换蒸汽过热炉F-301B燃烧器为低压火嘴燃烧器

苯乙烯脱氢系统蒸汽过热炉F-301B室设计采用燃料油和燃料气混合加热燃料燃烧器,因脱氢系统蒸汽过热炉燃料系统改造,停用精馏系统精苯乙烯塔C-403塔釜采出焦油,蒸汽过热炉只燃烧燃料气。为了降低脱氢尾气压缩机K-301出入口压力,减少压缩机功耗,降低3.5MPa(G)蒸汽用量,从而降低脱氢反应压力,蒸汽过热炉B室的燃烧器由原来的燃料油、燃料气混烧火嘴改为低压火嘴,并且把燃料油烧嘴改为燃料气烧嘴,蒸汽过热炉的燃料气系统压力由原来的0.06MPa降至0.03MPa。

3 改造成果

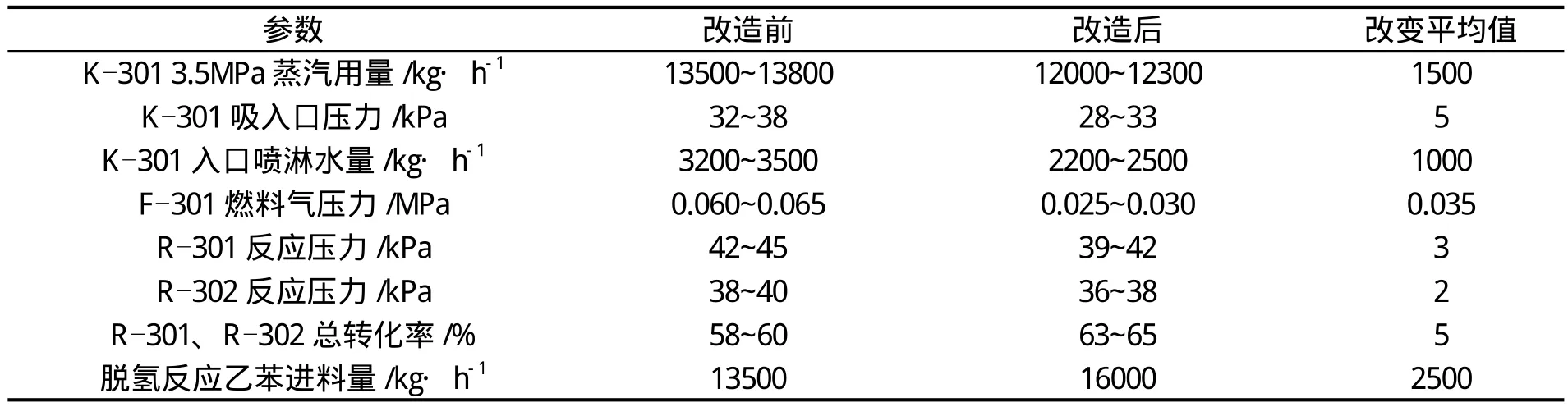

通过大检修对苯乙烯脱氢系统蒸汽过热炉F-301燃料系统进行改造,经过长时间运行观察,改造效果较为明显。停止使用苯乙烯精馏系统精苯乙烯塔C-403塔釜采出的焦油后,苯乙烯脱氢系统运行更为平稳,催化剂使用寿命也有所延长。经脱氢尾气压缩机K-301出口管路增设分液罐D-309和更换蒸汽过热炉F-301B室燃烧器为低压火嘴燃烧器后,燃料气带液得到了有效的控制,燃料气系统管网压力由原来的0.060~0.065MPa降至现在的0.025~0.030MPa。脱氢尾气压缩机K-301出入口压力由32~38 kPa(A)降至28~33kPa(A),压缩机入口喷淋水量明显减少,透平汽轮机所消耗3.5MPa蒸汽用量明显降低,乙苯脱氢系统转化率及负荷明显提高。脱氢系统改造前后参数变化列于表1。

表1 脱氢系统改造前后参数变化表

从表1明显看出反应转化率同比增长5% ,脱氢反应乙苯进料量同比增加2500kg·h-1,即:

苯乙烯产量平均同比增加:2500×(63%+65%)÷ 2=1600kg·h-1;

K-301的3.5MPa蒸汽能耗平均同比下降:1.5×88=132kg标油;

K-301脱盐水能耗平均同比下降:1×2.3=2.3kg标油;

综合能耗同比下降:(132+2.3)÷(16×64%)=13.1kg标油·(t SM)-1;

全年苯乙烯产品提高:1.6×8400=13440t;

全年综合能耗下降:13.1×8400=110040kg标油。

4 小结

2009年苯乙烯装置大检修对脱氢系统蒸汽过热炉F-301燃料系统进行改造,改造效果非常明显,达到了预期的目标。在苯乙烯脱氢系统提高处理能力的同时,起到了节能降耗的效果,全年综合能耗可降低110040kg标油。脱氢反应压力降低2~3kPa,脱氢反应转化率高达65%,全年多产苯乙烯产品高达13440t。脱氢系统蒸汽过热炉F-301燃料系统虽仍带有微量的液体,但带液量明显降低,对蒸汽过热炉影响较小,脱氢反应温度相对稳定。本次改造不仅保障了装置的安全平稳运行,优化生产操作,而且节能降耗效果非常显著。