曲轴强度疲劳计算的研究及应用

2012-03-28

(上海柴油机股份有限公司,上海200438)

曲轴强度疲劳计算的研究及应用

陈 阳,黄灿银

(上海柴油机股份有限公司,上海200438)

阐述了关于曲轴强度计算原理及方法,提出了多体动力学、有限元及疲劳软件联合计算的方法解决关于曲轴疲劳的计算方法,并运用该方法对某D系列柴油机的曲轴疲劳进行计算。

曲轴强度计算 多体动力学 有限元 疲劳

1 前言

曲轴是发动机最关键的零件之一。它在发动机运行过程中传递气体爆发压力和惯性载荷,然后将力矩传递给飞轮端,作为发动机的功率输出。曲轴具有如此功能,所以在设计时希望获得比发动机预期更长的寿命,即更高的疲劳强度。但是近年来随着对内燃机动力性能和可靠性的要求不断提高,曲轴的工作条件愈加苛刻,曲轴的强度问题变得更加重要。曲轴的耐久性成为最重要的课题之一,因为其出现任何问题会导致发动机严重失效,失效的轴系在使用过程中会给公司的声誉及成本带来巨大的损失。

但是,由于高度的竞争和成本的增加,需要低的成本,高的寿命,使得发动机的发展在工程应用中越来越受到限制。为了达到低成本及高安全系数设计,发动机运行过程应处于高的可信度水平上。为获得高的精度,在设计早期就应采用CAE技术。借助于多体动力学与有限元的计算方法对耐久寿命需求的设计修改,能够在零件产品生产出来前就获得过度设计及疲劳失效的设计修改方法。

2 疲劳计算方法的原理

零件的疲劳强度决定于所受应力的循环变化的幅度及变化的不对称性、零件的形状和尺寸、零件的表面状态、材料的结构以及机械加工和热处理的方法等。计算结果采用安全系数表示。

曲轴的疲劳强度计算内容,主要是计算最危险处的安全系数,如过渡圆角、油孔边缘处等,并且是对最危险工况进行计算,即找出运转过程中可能出现的应力变化最大幅值和此时的平均应力。

曲轴疲劳强度的计算方法一般按如下2个步骤进行:一是求出曲轴危险部位的应力幅值和平均应力;二是在此基础上进行疲劳强度校核,即按材料的疲劳极限,考虑材料强化处理、应力循环和尺寸影响,求出曲轴上危险部位的最小强度储备,通常以安全系数的形式表示。可见,应力计算是曲轴疲劳强度的主要工作之一。对于计算应力的前处理,准确模拟发动机对曲轴所受载荷的计算是至关重要的。

3 曲轴疲劳强度简要介绍

整个发展历史上,曲轴疲劳计算主要考虑其弯曲产生的曲轴圆角处应力。在发动机发展的初级阶段,最初采用了静态计算,曲轴的每一拐相互分开考虑,没有相邻曲拐的干扰因素,这样计算了每一拐中弯矩,结合应力集中因素,获得了圆角的应力计算,这种简单而传统的方法十分流行。

但自20世纪60年代开始,在圆角处结合弯应力计算所谓准静态,扭振应力计算在动态模型使用应力集中系数成为一种标准。在20世纪70年代[1],考虑了将主轴瓦考虑为非线性弹簧,但随着对轴瓦分析的快速发展,准静态曲轴模型和液态动力学轴瓦模型成为相互交替发展阶段,特别是GOENKA的修正曲线的报道,这种技术得到了有效使用是在20世纪80年代[2],因为允许了主轴颈的运动间隙使得曲轴的圆角弯应力有进一步增加。

国内其计算方法可分为传统法和有限元法,传统法又可分为简支梁和连续梁2种。简支梁以通过曲轴主轴颈中心并垂直于曲轴中心段的平面将曲轴分为若干个曲拐,每个曲拐视为一简支梁进行计算。既不考虑各拐之间的相互影响,也不考虑支座的实际状况。由于它忽略了许多影响因素,所以这种方法带有很大的近似性。

而有限元法是一种比较成熟的方法,采用所谓的定型模式,即假设作用在主轴颈上的油膜压力在承载区沿轴向按抛物线分布,沿周向120°范围内按余弦规律分布。而对于曲轴动应力计算,通常只计算活塞膨胀做功行程,最大压力和最小压力2个工况下的应力,由此进行的曲轴疲劳强度计算实际上是把曲轴动应力视为对称稳定循环变应力处理。这些简化处理,虽然给曲轴疲劳强度计算带来方便,但从理论上说存在计算模型过于简化,人为地割裂了曲轴疲劳强度计算与曲轴-轴承系统动力学和摩擦学行为的联系,忽略了许多重要因素。目前应用较多的疲劳强度校核方法是利用哥德曼图推导的公式计算安全系数。

对于曲轴而言,作用于主轴颈表面的油膜压力和曲轴旋转惯性力是其主要承受的载荷,其中油膜压力的处理是曲轴应力计算的关键。随着商业多体动力学软件的发展,能够考虑了机体的动态耦合了非线性液压动力瓦的因素。这样对于曲轴应力计算考虑的因素比以往更全面,计算的结果更几近于发动机曲轴运行的受载荷的状况。

4 曲轴疲劳计算方式及步骤

在本研究中采用多体动力学,计算曲轴6个方向的动态特征矢量,用有限元处理计算单位动载的应力,利用金属应力应变的线性关系,计算出曲轴在发动机运行周期内的应力谱,通过专业的疲劳软件将该应力谱进行疲劳计算,获得了曲轴的疲劳安全系数。

4.1 曲轴疲劳计算概况

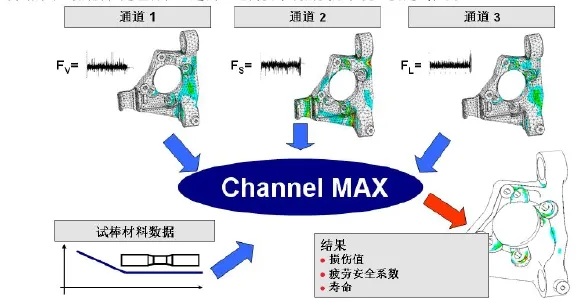

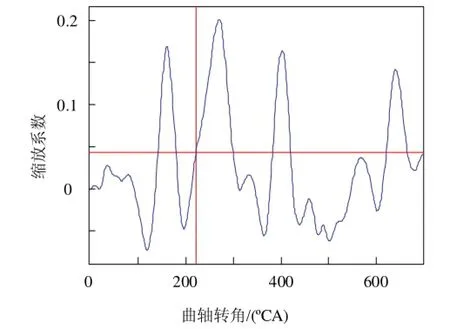

本研究采用了AVL/Excite多体动力学商业软件对发动机进行动态模拟,发动机为6缸直列柴油机,最高连续转速为2 450 r/min。计算过程中,发动机动态模拟工况最高转速达到了2 600 r/min,是为了获得不平衡惯性载荷对危险截面的影响。曲轴的材料为锻钢,圆角采用了滚压处理。通过Excite多体动力学软件模拟能够获得曲柄截面的受力和力矩,位移、速度和加速度各节点的主自由度。在Excite Designer模块中能够比较快速地对曲轴强度解析求解,这样可以初步获得曲轴在各转速下的整体强度分布情况。Excite PU模块可以将各曲轴主节点历史载荷的时域谱计算出来。为了节约计算空间和时间,并非每一拐都需计算,可以根据解析结果进行有效选择。有限元软件ABAQUS计算出曲轴各拐主节点的单位动载荷下的应力。有了应力结果以及历史载荷,曲轴的各拐在发动机周期运行中受到的应力谱就可以计算出来,利用疲劳软件FEMAT计算出曲轴的疲劳安全系数。应力谱是在FEMAT软件中处理的,采用Channel Max通道,将应力结果和时间历程结合在一起,它的示意原理如图1。

(2)曲轴模型

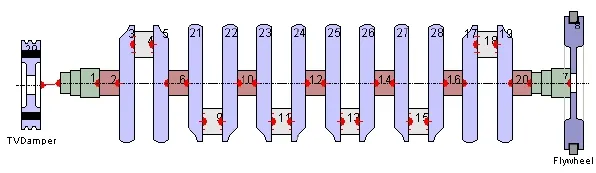

在Excite中,曲轴的模型采用弹性体,梁-质量单元模型(即NOD6)属性,曲轴模型中包括了硅油减振器及飞轮,见图2。

曲轴NOD6模型是采用Excite软件中Shaftmoderler模块来建立的),硅油减振器可以直接考虑在曲轴模型中,也可以采用参数输入的方法,它考虑了减振器的硅油粘度、频率、阻尼等特征。飞轮的几何特性具有一定规则性,一般以参数的形式输入,考虑了其质量参数诸如:惯量、质量、位置等。Excite中曲轴2D模型及节点位置见图3所示。

(3)曲轴与缩减模型的链接

图1 通道法:应力和时间历程原理

图2 发动机机体及主轴承的有限元模型

曲轴与机体的之间的链接方式为AXBE以及FTAB。曲轴与机体的轴向相对移动采用非线性弹性阻尼来约束。FTAB的链接提供了一个旋转刚度,如图4。径向刚度采用了2个REVO链接,它同时提供了需要的弯曲刚度。

在Excite中,主轴承采用了非线性的链接,它定义为非线性弹簧阻尼。每个主轴承沿宽度方向有7排非线性弹簧单元,这些单元的定义的刚度分布为1∶1∶3∶5∶3∶1∶1。在第4缸有2个止推片,采用压缩模式。AVL/Excite的2D及3D的模型视图如图4和图5。

4.1.1 气体压力的加载及扭矩的输出

图6是输入到Excite动态模型的外特性工况下各转速的气缸压力曲线,这些参数可以通过试验或计算获得。通过Excite内部计算得输出扭矩,再将该扭矩加载到飞轮端。

4.1.2 计算过程

一个6缸机发动机曲轴分别有12个主轴颈圆角及连杆颈圆角,计算每一个圆角安全系数,对于判断曲轴的疲劳意义并不是很大。如通过一些简单的方法仅对一些危险截面进行初步判断,则会节约大量的计算时间和空间。

(1)危险曲拐截面及转速的确定

采用Excite Designer模块进行计算,可以得出各转速及曲拐圆角处的安全系数。尽管这些系数并非最终的安全系数,但是这能够初步判断出曲轴在哪一拐圆角及哪一转速下,安全系数比较小,这可以为后面的疲劳计算提供初步条件。此方法的疲劳安全系数的计算原理是根据Smith图来确定的,如图7所示。

从服务教学为出发点,本文以近年市场占有率第一的Android平台,基于Bomb云存储服务,以计算机导论课程为例,构建了基于混合架构的通用移动学习平台。该平台能辅助学生利用碎片化时间完成课程难点内容的学习、练习、测试和交互,提高学生学习积极性和效率。同时为教师提供课程管理、教学资源管理、在线交互和各种统计数据服务,使教师能及时与学生交互、掌握学生的学习进度和知识掌握的程度,为学生移动学习提供技术支持和平台。

通过Excite Designer模块计算后,连杆轴颈和主轴颈的圆角在各转速下的安全系数,如图8和图9所示。从图中可以看出,第8拐在1 700 r/min和第9拐在1 600 r/min处连杆轴颈的安全系数较低。所以对于该发动机的曲轴来讲,第8拐和第9拐的安全系数最低。

图3 曲轴在Excite内的模型

图4 D系列柴油机的Excite模型

图5 D系列柴油机Excite 3D缩减后节点模型

4.1.3 计算危险截面上的动载荷

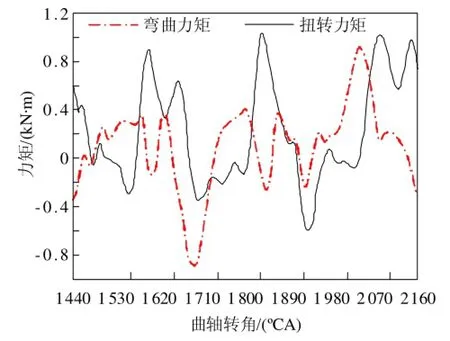

在Excite软件计算中,对于节点曲柄截面力、力矩及位移加速度都可以模拟出来。但是曲轴NOD6模型不能计算应力。曲柄的受力及力矩如图10和图11所示,曲柄弯距代表垂直方向的弯矩,而扭矩意味横向的弯矩。图示中的扭矩代表曲轴围绕轴心的扭矩大小。力和力矩随着曲轴的转角而变化,为了避免模拟中的不稳定性,取了第3个循环数据(1 440~2 160),前2个循环获得的数据可能出现不稳定现象。以第8拐1 800 r/min举例计算获得危险截面的受力和力矩,横向弯矩(web torsion)最大值为1 025 N·m。从图10和图11可知,法向力和弯矩的峰值出现在曲轴转角为1 680°,第4缸发火角度附近。在1 600~1 800 r/min转速时更加明显,因为爆发压力处于主导地位。在高速时特别是2 200 r/min以上,法向力及弯矩的峰值出现在某一角度而并非一定在某一发火角,这是因为惯量增加所致。

4.2 应力计算

图6 D系列柴油机的示功图

图7 Smith图

图8 主轴颈圆角的安全系数

图9 连杆颈圆角的安全系数

图10 曲轴受力图

图11 曲轴力矩图

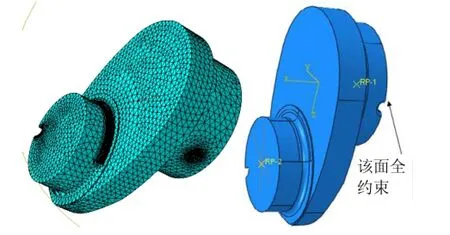

基于基本的加载状况,应力的计算采用有限元软件ABAQUS,应力计算原理是采用单位载荷方法。根据Excite designer计算结果,D系列柴油机曲轴的危险曲拐为第8拐和第9拐。有限元计算模型为某拐连杆颈中心到主轴颈中心。曲轴圆角及油孔位置的网格需要加密,圆角处采用六面体单元。通过有限元软件计算,加载方式,取出所需计算曲轴的一个拐。计算中分为12步,前6步为将连杆颈中心截面全约束,而在主轴颈的中心面施加各个方向x、y、z以及围绕x、y、z单位位移;后6步将主轴颈的中心面完全约束,在连杆颈中心面施加各个方向x、y、z以及围绕x、y、z单位位移,如图12。

图12 曲轴的有限元模型及加载

4.3 疲劳计算

通过有限元计算得到某曲拐的主轴颈及连杆轴颈的中心节点各单位位移静态应力,包括主轴颈中心节点的XYZ方向的平动及转动和连杆轴颈中心节点XYZ方向的平动及转动共12个静态应力的分析。而多体动力学计算获得动态位移的历史载荷谱。

在FEMFAT疲劳计算中考虑了如下的影响因素:(1)平均应力;(2)修改后的海格图;(3)表面粗糙度:200 μm;(4)工艺尺寸:12 mm;(5)散差范围:1.26;(6)存活率:99.99%。

4.4 疲劳计算的结果

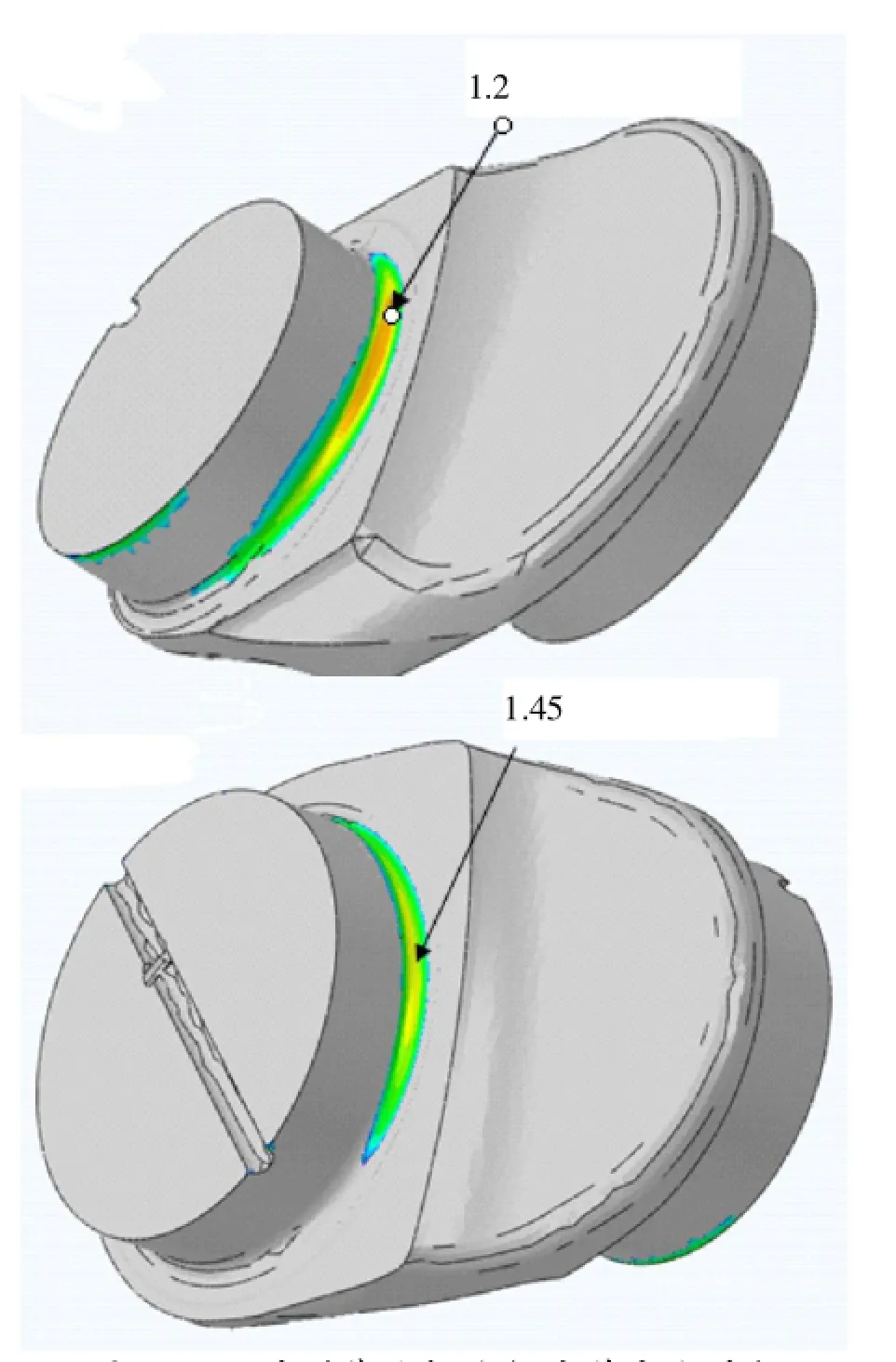

通过以上方式的联合计算,获得了曲轴某拐的疲劳安全系数,见图13。

图13 主轴颈的历史载荷谱

4.5 疲劳计算的结果

通过以上方式的联合计算,获得了D系列柴油机曲轴某拐的疲劳安全系数,参见图14。

图14 D系列柴油机曲轴疲劳安全系数

5 结论

(1)通过多体动力学计算,能够全面、具体地解决曲轴主轴颈表面的油膜压力和曲轴旋转惯性力等主要承受载荷问题。

(2)利用多体动力学软件获得了曲轴个拐截面的受力及力矩,在此截面力和力矩作用下发生的曲轴旋转一个周期下的动态位移。

(3)在Abaqus软件中,计算了6个自由度下单位位移的应力。

(4)采用FEMFAT中Channal Max通道将多体动力学计算的动态位移与有限元的应力计算进行叠加计算。

1 Selim M.Main Bearing Loads Calculated with the Crankshaft Carried on Flexible Supports having Non-linear Spring Characteristics,Rapp Inst. Farbrannigmot,NTH,Univ.Trondheim,No 8,1972, pp:1-73.

2 Piraner I,Pflueger C,Bouthier O.Cummins Crankshaft and Bearing Analysis Process[C],2002 North American MDI User Conference.

Research and Application of Crankshaft Strength and Fatigue Calculation

Chen Yang,Huang Canyin

(Shanghai Diesel Engine Co.,Ltd.,Shanghai 200438,China)

This article mainly describes the principle and method of crankshaft strength calculation. The calculating method,consiststing of multi-body dynamics,finite element analysis and fatigue strength software,was proposed to analyse crankshaft fatigue strength.The method was applied to analyse the crankshaft fatigue of D diesel engine.

crankshaft strength,multi-body dynamics,finite element analysis,fatigue

10.3969/j.issn.1671-0614.2012.01.003

来稿日期:2012-01-11

陈阳(1977-),男,高级工程师,主要研究方向为NVH及有限元分析。