飞机维修决策标准介绍

2012-03-28庚桂平

庚桂平

(中航工业综合技术研究所,北京 100028)

传统的维修策略是定期预防性维修。定期预防性维修的实质是根据以往维修经验将能够想到的故障消灭在故障发生之前,其建立在以定期全面检修为基础的维修思想上的。其主要维修方式是对产品实施定时维修策略。该维修策略认为预防工作做的越多,产品就越可靠。随着产品复杂程度的增加、新材料和新技术的应用以及人为因素,事实是不可能通过定期维修解决所有故障问题,相反会因频繁的维修工作出现其他故障,复杂设备故障的发生是不可避免的。

现代的维修决策是计划性维修,国际上通行的标准规范是MSG-3:2009(以下称MSG-3)《运营人/制造商计划维修制定》。MSG-3是美国航空运输协会(ATA)为飞机制造商和航空公司制定“初始计划维修检查要求”而编写的规范性文件。虽然该文件只是建议性的,但由于主要飞机制造商和航空公司都采用该文件作为制定飞机“初始计划维修检查要求”的指导性文件,MSG-3已逐渐被大多数国家的适航当局、飞机制造商和航空公司接受而成为事实上的标准。

1 MSG-3的发展与现状

MSG是维修指导小组(Maintenance Steering Group)的简称。

在MSG分析方法产生之前航空界广泛使用的是“定时”预防性维修方法,即在一个固定的时间间隔内将飞机相关的部件拆下进行翻修,翻修后再重新装机使用。1968年以前,所有的维修都是定时维修。设备按照一个预定的“浴盆曲线”到达它的磨损点之后换掉。

波音和其它公司意识到这种维修策略并不适用于所有飞机的设备。波音公司开始制定新的维修策略,即维修大纲,并称之为MSG-1《维修评价和大纲研制》。

上世纪60年代初,波音公司首先使用MSG-1的逻辑分析和决断方法针对B747飞机制定了初始最低计划维修和检查要求,并获取了成功的经验。该方法采用决断逻辑法,应用了3类标准进行维修:定时维修,视情维修和状态监控。定时维修基于一套已定的程序进行产品的更换;视情维修指通过阶段性进行功能检查来评估其中产品的衰退情况,并在产品失效之前进行相应的工作;状态监控是通过机内各系统中的机内测试(BIT)监控各自的运行情况,一般情况下只适用于那些一旦失效并不会对飞行安全造成影响的产品。

上世纪70年代初,ATA修订完成了适用于所有飞机的MSG-2《飞机/制造商维修大纲制定》,其维修任务分析方法为逻辑分析和决断方法。1978年,基于MSG-2建立了“可靠性中心维护”(RCM)概念,RCM是美国联合航空公司编写的一套文件,在这套新的文件中,维修方式不再是定时和视情维护,而是基于任务的维修。

1980年,美国联邦航空局(FAA)、ATA、美国与欧洲的航空器及发动机制造商和各国航空公司联合制定了MSG-3逻辑分析和决断程序,并被广泛使用。

随着波音B757和B767等新一代客机的诞生,ATA出版了MSG-3。MSG-3是针对新型和衍生型飞机制定的初始最低计划维修和检查要求,它通过一种逻辑分析和决断方法来确定飞机的维修任务和间隔。MSG-3提供了自上而下、基于任务的维修模式与分析方法。

2 MSG-3方法

2.1 概述

MSG-3是针对新型和衍生型航空器制定的初始最低计划维修和检查要求,它通过一种逻辑分析和决断方法确定航空器的维修任务和维修间隔,其目的是为了保持航空器固有的安全性和可靠性水平。

2.2 计划维修组成

MSG-3中的计划维修由一组计划任务和一组非计划任务组成。

计划任务是指在规定间隔内完成的一组任务,这些任务的目的是预防飞机固有安全性和可靠性水平降低或退化。计划任务包括:润滑和勤务;操作和目视检查;检查和功能检查;恢复和报废。其中检查包括一般目视检查;详细检查;特殊详细检查;结构健康监视等。

由以下任务产生的一组非计划任务,包括在规定间隔完成的计划任务;故障报告(通常由空勤组提供)和数据分析等。

2.3 MSG-3的分析程序

MSG-3的主要内容由分析程序和决断逻辑图组成,包括 “系统/动力装置分析程序”、“结构分析程序”、“区域分析程序”和“闪电/高强度辐射场(L/HIRF)分析程序”。

2.3.1 系统/动力装置分析程序

“系统/动力装置分析程序” 的主要目的是确定“重要维修项目(MSI)”,通过分析所有MSI确定维修任务,提供制定飞机系统和动力装置的维修任务应遵循的程序与方法。主要分析工作是确定MSI,所确定的所有MSI都应进行MSG-3的分析,并分析产生维修任务,包括MSI列表和未产生维修工作任务的MSI表。

“系统/动力装置分析程序”的主要工作项目见图1。在分析程序的引导下,自顶向下地分析项目。从逻辑决断图的顶部开始,通过回答“是”或“不是”决定流程的方向。要求考虑所有功能故障、故障原因及每一个维修任务的适用性和有效性。

图1中“分析信息”框图的主要工作包括“MSI选择清单”,用于确定飞机系统中包含的MSI及其判断依据;“系统划分和功能描述”用于说明每一MSI的相关的系统划分、MSI的各项功能、功能涉及的外场可更换单元的具体说明、相关的驾驶舱机组警告信息等用来说明功能失效对机组的可察觉情况;“功能、功能失效、失效影响和失效原因分析”是对每一MSI列出所有的功能及相应的功能失效、失效影响和原因;“任务类型确定”包含的所有MSI经过分析得出的任务汇总情况,包括每一项任务的来源、所属MSI和失效原因。

图1 “系统/动力装置分析程序”的逻辑决断过程

2.3.2 结构分析程序

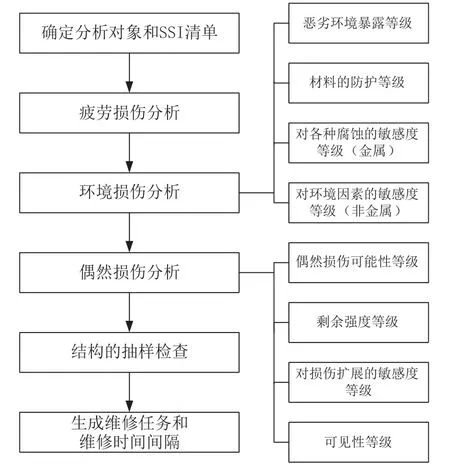

“结构分析程序”的主要目的是确定“重要结构项目(SSI)”,通过探测由于环境损伤、偶然损伤和疲劳损伤等引起的结构损伤,确定结构维修任务,提供制定结构维修任务应遵循的程序与方法。主要分析工作是确定分析对象和SSI清单,进行疲劳损伤分析、环境退化分析、偶然损伤分析和结构的抽样检查等的分析,并分析产生维修任务。

“结构分析”的主要工作项目见图2。图2描述了研制结构维修任务程序的分析框图,在分析程序的引导下,自顶向下地分析项目。

图2中“环境损伤分析”框图的主要工作包括恶劣环境暴露等级分析,该分析是对结构在通常的使用条件下暴露在恶劣气候或环境状况的可能性判定;“材料的防护等级”分析是对结构设计时采取的防护措施的评估,如表面处理工艺、防腐剂等;“对各种腐蚀的敏感度等级(金属)”分析,该分析是对各种腐蚀包括应力腐蚀的易感程度,制定各种材料对应各种腐蚀的易感度等级表,如晶间腐蚀、均质腐蚀、点腐蚀、丝状腐蚀、电化学腐蚀、微生物腐蚀、磨蚀等,以及结构在制造过程中可能预加的或潜在的应力引起的应力腐蚀;“对环境因素的敏感度等级(非金属)”分析应考虑结构对各种环境因素,如紫外线、温度、湿气侵入等的易感度等级。

图2 “结构分析程序”的逻辑决断过程

图2中“偶然损伤分析”框图的主要工作包括“偶然损伤可能性等级”,以判断各种损伤源对于分析对象发生的概率;“剩余强度等级”,一般评估损伤发生后的可能损伤尺寸相对于临界损伤尺寸的情况进行判断;“对损伤扩展的敏感度等级”,该分析对损伤扩展的敏感度的评估用于判断和确定合理的检查时机;“可见性等级”,该分析主要判断分析对象的所处位置是否易于接近以执行检查的程度。

2.3.3 区域分析程序

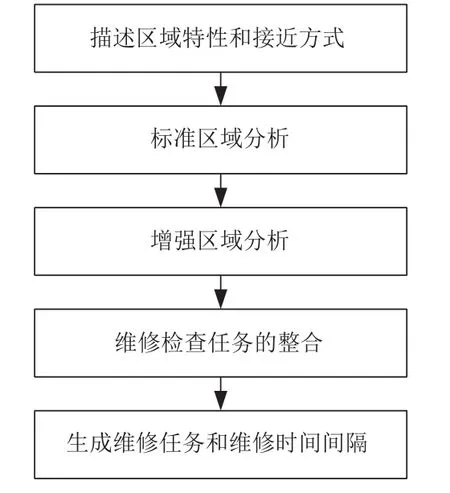

“区域分析程序”的主要目的是确定每一区域的维修任务,对各区域内安装的所有系统设备和结构项目的基本状态进行确认和检查,以及将满足合并条件的系统、结构、L/HIRF部分的一般目视检查任务合并进入本程序,提供制定区域分析维修任务应遵循的程序与方法。主要分析工作包括对每一区域进行“标准区域分析(SZA)”、对包含电气线缆的区域进行“增强区域分析(EZA)”和维修检查任务的整合工作。

“区域分析”的主要工作项目见图3,在分析程序的引导下,自顶向下地分析项目。

2.3.4 闪电/高强度辐射场(L/HIRF)分析程序

“闪电/高强度辐射场(L/HIRF)分析程序”的主要目的是通过L/HIRF分析产生维修任务,以降低单个故障发生的概率,减少影响飞机适航性的经过L/HIRF保护的其他通道的常见故障的发生,提供制定L/HIRF维修任务应遵循的程序与方法。分析工作主要包括确定L/HIRF的“重要闪电/高强度辐射项目(LHSI)”、考虑LHSI对各种环境损伤/偶然损伤的影响因素的易感度以及验证所确定的LHSI维修检查任务的有效性和合理性。

图3 “区域分析程序”的逻辑决断过程

L/HIRF分析维修任务程序的主要工作项目见图4,在分析程序的引导下,从上向下地分析项目。

图4 “闪电/高强度辐射场分析程序”的逻辑决断过程

3 结论与建议

维修策略应反映到维修性设计中。维修性是指产品维修的难易程度,是产品设计所赋予的一种质量特性。如果没有维修性设计,将使要检查、保养、测试的设备难以接近,使要更换的单元难以拆装,其结果是增加维修难度和维修工作量。

随着新技术和方法在我国飞机研制的应用,对维修策略和要求提出了更高的标准,有必要应用国际最新的标准来提高我国飞机的使用维护和保障水平。MSG-3反映了国际上最新维修策略和理念,每年由专业组织进行维护和更新。建议对MSG-3进行长期的跟踪与研究,对制定我国军/民机的维修策略具有重要的指导作用。