浅谈聚四氟乙烯/聚酰亚胺绝缘电线电缆

2012-03-26黄淑贞

黄淑贞

(广州凯恒特种电线电缆有限公司,广东广州510520)

0 引言

聚四氟乙烯/聚酰亚胺绝缘电线电缆具有优异的电气性能,耐开裂、耐水解、耐磨、耐辐射,化学性能稳定,且具有外径小、重量轻等特点,是当今航空航天飞行器用两大高端线种之一。但是长期以来,该系列电线电缆完全依赖进口。随着我国航空航天的高速发展,国产化的研究和应用势在必行。

聚四氟乙烯/聚酰亚胺绝缘电线电缆目前国内处于研制开发阶段。该产品没有相应的国家标准或行业标准,主要依据美国 AS 22759通用规范及AS 22759/80~92详细规范,其前身为美国MIL标准。本文主要介绍聚四氟乙烯/聚酰亚胺绝缘电线电缆的结构形式和主要性能要求,对产品的一些特殊试验方法进行分析探讨。

1 产品使用特性及结构形式

1.1 产品使用特性

(1)额定电压:交流600 V。

(2)额定温度:镀锡铜导体150℃;镀银铜或镀银铜合金导体200℃;镀镍铜或镀镍铜合金导体260℃。

(3)最低使用环境温度:-65℃。

1.2 结构形式

聚四氟乙烯/聚酰亚胺绝缘电线通常是在绞合导体外绕包规定层数的绝缘薄膜带而制成。

聚四氟乙烯/聚酰亚胺绝缘电缆是由一根或多根电线(绝缘线芯)构成,其外可以加屏蔽或护套,包括以下几种类型:

(1)无屏蔽无护套电缆,由2根及以上的电线绞合而成;

(2)无屏蔽有护套电缆,由2根及以上的电线绞合,外加护套组成;

(3)有屏蔽无护套电缆,由1根电线、或2根及以上的电线绞合,外加金属屏蔽组成;

(4)有屏蔽有护套电缆,由1根电线、或2根及以上的电线绞合,外加金属屏蔽和护套组成。

2 主要组成

2.1 导体

导体作为传输电流的核心部分,其结构设计首先应满足性能要求,主要性能有导体直流电阻、导体机械性能及导体可焊性等。导体设计为同心层绞合,线规为26 AWG~0000 AWG,导体材料包括镀锡铜导体、镀银铜导体、镀镍铜导体、镀银高强度铜合金导体及镀镍高强度铜合金导体,后两种导体主要依赖进口,国内还无法生产。导体直流电阻、导体机械性能参见表1、表2。

表1 导体结构及导体直流电阻

2.2 绝缘

绝缘采用有机合成高分子聚合物(聚酰亚胺)和聚四氟乙烯复合薄膜带及聚四氟乙烯生料带双层绕包并经烧结而成。

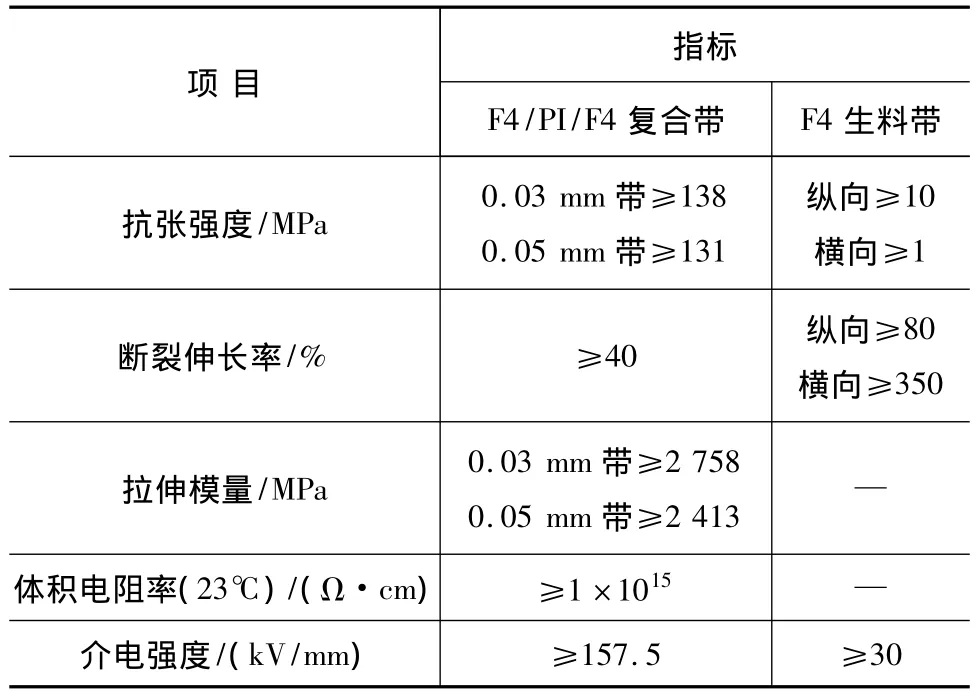

绝缘用薄膜材料性能如表3所示。聚酰亚胺是所有有机高分子聚合物中综合性能最佳者之一,其耐热性、耐切通性、耐辐照性、耐电晕、耐电弧性优异,在辐射场中机械性能及电绝缘性能也比较稳定,但伸长率小,不耐碱。聚四氟乙烯具有极好的介电常数、低损耗因子、使用温度范围宽等特点,但耐电晕、耐辐照性差。由于用单一材料构成的绝缘层在性能上有一定的局限性,采用复合绝缘,用两种材料组合在一起,取长补短,以提高绝缘层的综合性能。

绝缘线芯分为轻型和普通型两种,轻型绝缘单线的绝缘标称厚度为0.15~0.17mm,普通型绝缘单线的绝缘标称厚度为0.19~0.41mm。

表3 薄膜材料性能指标

2.3 屏蔽层

屏敝层的作用是防电磁干扰,同时对电缆起机械保护作用。

屏蔽层采用镀锡、镀银或镀镍铜线编织,编织密度至少为85%,以保证电缆具有良好的屏蔽效果。

2.4 护套

护套采用聚全氟乙丙烯/聚酰亚胺复合带及聚四氟乙烯生料带双层绕包并经烧结而成。

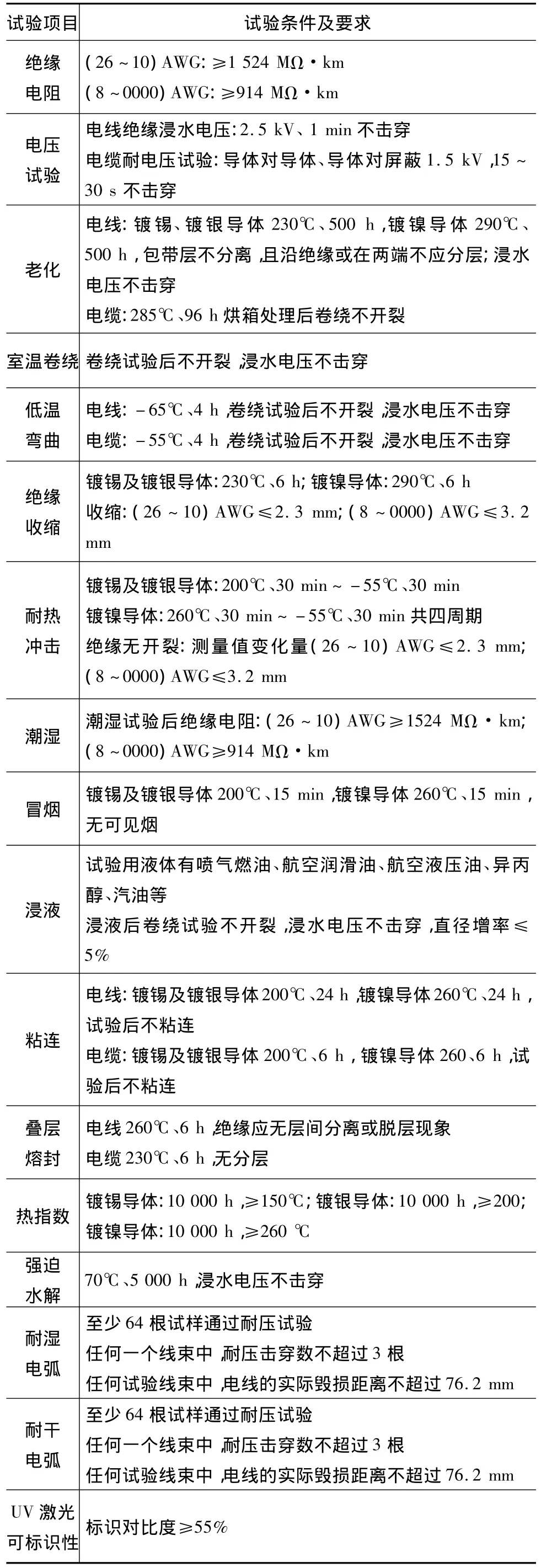

3 主要性能

主要性能参见表4。

表4 聚四氟乙烯/聚酰亚胺绝缘电线电缆主要性能

?

4 关键技术

4.1 材料

目前我国聚四氟乙烯/聚酰亚胺绝缘电线电缆采用的关键材料,即绝缘复合薄膜(F4/PI/F4)和F4生料带均为进口。国内用绝缘复合薄膜主要是美国杜邦公司产品。

4.2 设备

绕包烧结设备是制造聚四氟乙烯/聚酰亚胺绝缘电线电缆的关键设备。国外通常是将绕包与烧结组成连续生产线,分立式和卧式两种。我公司引进了代表当今国际先进水平的立式绕包烧结设备,其主要特点是整条生产线采用先进的控制系统,可确保张力稳定均匀,同时采用先进的陶瓷红外烧结技术,加热快,温控精确。另外,配备了在线检测,并可实现绕包工艺参数控制和记录等功能。与之相比,国产设备在张力调节、绕包速度、设备的稳定性等方面仍存在明显差距。

4.3 工艺控制

产品标准对于绝缘包带搭盖率有严格的控制范围,因为适当的搭盖率能确保电线拥有所规定的绝缘厚度、电气性能和机械性能。标准中规定的搭盖率允许范围上下限只差3.5%。这对于外径只有1~2mm的小规格电线来说,对材料、设备、工艺等要求是非常高的。聚四氟乙烯/聚酰亚胺绝缘电线电缆的结构看似简单,但在实际生产过程中要求极为严格,工艺控制需精益求精,尤其是绝缘绕包烧结工艺最为关键,能够左右最终的产品质量。

5 特殊性能试验方法

聚四氟乙烯/聚酰亚胺绝缘电线电缆的鉴定试验项目中,有一些特殊试验项目,如10 000 h热指数试验、5 000 h强迫水解试验、耐湿电弧试验、耐干电弧试验、动态切通试验、UV激光可标识性试验、绝缘烧结状态试验、绝缘剥离力试验、绝缘包带搭盖率等试验项目,之前在国内没有开展过,国内没有相应的试验方法及试验设备。近几年来上海电缆研究所已着手特种电缆技术实验室的建设工作,国家电线电缆质量监督检验中心也在积极进行航空导线专项试验室的建立和试验研究,并帮助我公司完成了上述所有的试验。

此外,中国民航对民用飞机上使用的电线电缆还要求进行耐环境性能试验和阻燃性能的三项试验。

5.1 10 000 h热指数试验

热指数是表明绝缘材料的耐热能力。它以温度表示,在该温度下材料具有按试验确定的一定寿命。美国在规定10 000 h作为军用飞机电子设备的额定工作寿命时,对电线所规定的近似的正常工作温度,通过热指数试验来加以验证。例如,本试验按美国标准ASTM D3032第14章规定进行,则热指数是指热老化寿命曲线上相当于寿命为10 000 h的温度值。

本试验采用耐压失效作为寿命终点指标。失效定义为每个试样的漏电流大于10 mA。试验温度的选择原则:在最高测试温度下的平均寿命热终点时间不少于100 h,在最低测试温度时的平均热终点时间不少于5 000 h,每个温度点间隔10~20℃。

从绝缘电线样品中取四组试样,每组由10个试样(305~406mm)组成,供一个温度点测试。选取4个试验温度进行热老化试验,设定每一温度下试样放置的时间周期,选取8~15个测耐压时间。在每个时间周期后从烘箱中取出试样,冷却至室温后,将试样在试棒上正反向缠绕二次,从试棒上取下试样,浸入1%氯化钠溶液中经受规定的耐压试验。如果试样耐压测试失效,则终止该试样的热测试并记录该温度下的总测试时间。通过耐压试验的试样冲洗并干燥后继续放入烘箱中进行该温度下的试验,直到这组10个试样都失效。

计算单个试样失效的曝露时间和每一个温度组的平均寿命,绘制热终止时间的对数和绝对曝露温度之间的阿仑尼乌斯图,采用外推法,获得10 000 h时的热指数;也可应用回归方程计算对应于终点时间10 000 h的热指数。

5.2 5 000 h强迫水解试验

本试验用于评估绕包绝缘电线的水解稳定性,按AS 4373中602方法进行。试样为10根电线样品,各长762mm。

将5根试样在试棒上紧密卷绕10圈并固定,挂重后放入烘箱中8 h,烘箱温度为成品电线的额定温度。之后取出试样冷却至室温,将试样及试棒浸入70℃的盐溶液(5%)中,浸泡5 000 h之后取出试样冷却至室温,进行耐压试验。

将5根试样在试棒上紧密卷绕10圈并固定,将试样及试棒浸入 70℃的盐溶液(5%)中,浸泡5 000 h之后取出试样冷却至室温,进行耐压试验。

5.3 耐电弧试验

耐电弧试验用于评估电线绝缘在电弧环境中耐电弧破坏的能力。线缆在使用过程中,产生电弧的原因有很多,包括绝缘老化、错误安装、绝缘磨损,以及水或其它流体导通产生感应等。耐电弧试验提供了一个由导电体产生的电弧损伤导致绝缘退化的对比评估。

试验分耐湿电弧试验和耐干电弧试验,分别按AS 4373中509方法和508方法进行。耐湿电弧试验是通过在事先破坏的电线上滴加使电线间能相互传导的盐水来产生电弧。耐干电弧试验是由带刀刃的振荡器通过刮磨绝缘层引起电弧。

试样制备:耐湿电弧试验和耐干电弧试验分别采用15束试样,每束试样由7根电线组成。耐湿电弧试验的试样长203~406mm,所需的电线总长度至少为21.3 m;耐干电弧试验的试样最小长度为356mm,所需的电线总长度至少为37.3 m。

试验考虑了使用条件的一个代表性范围,选择5个不同的电路电阻进行,在每个电阻值条件下试验3个线束。记录试验过程中通过耐压试验的试样数和每根电线的物理破坏长度。

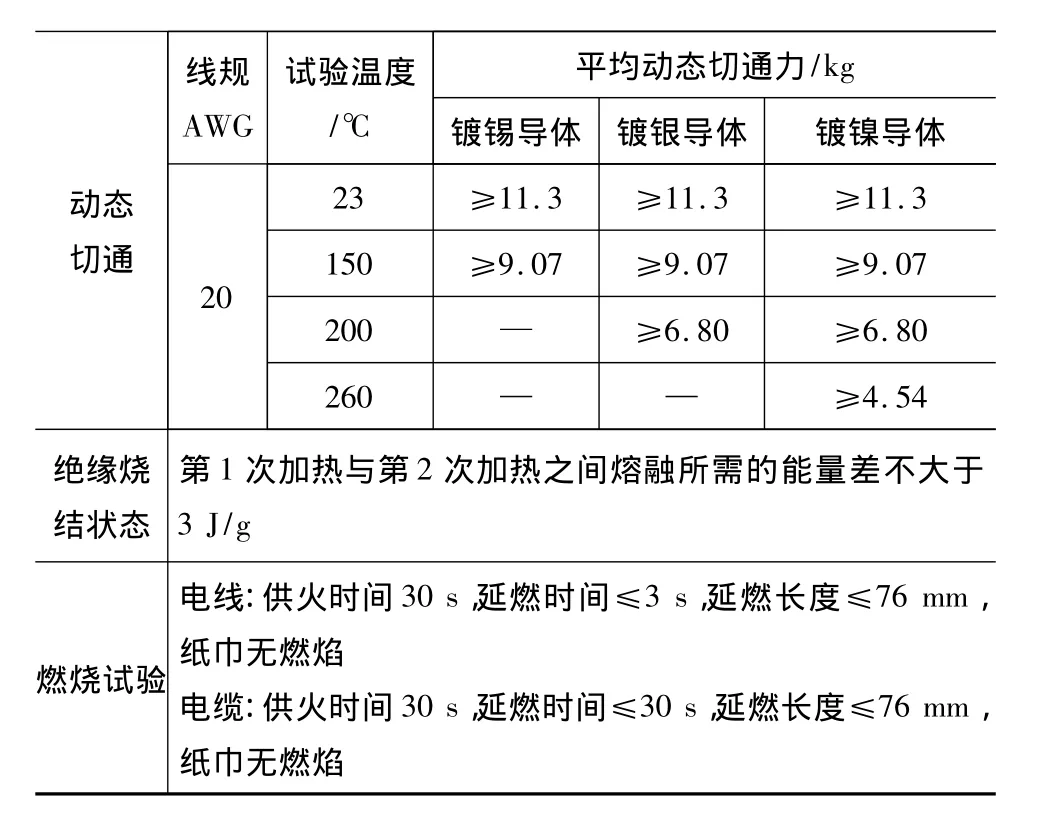

5.4 动态切通试验

动态切通试验用于评估电线绝缘的切割表面耐穿透的能力,按AS 4373中703方法进行。试样为450mm长的绝缘电线,其一端去除足够长度的绝缘,将导体连接检测电路。在规定的试验温度下,切割刀刃按规定的速度切入绝缘,直到刀刃接触到导体。

试验温度分别为23℃、150℃、200℃、260℃ (根据导体的额定温度来确定)。将试样放置在支撑架上,并使切割刀刃垂直于试样的轴线。接通检测电路,使刀刃按5mm/min的速度切入绝缘,直至切通绝缘,刀刃接触到导体。每根试样进行8次试验,每当进行下次试验前,将试样朝前移动最少25mm并总是朝同一个方向旋转90°。

记录每次试验时的最大切通力,取8次试验结果的算术平均值。

5.5 UV激光可标识性试验

UV激光打印作为一种在线缆表面打印识别码的新型方法已被广泛采用,这种方法既方便快捷又具有持久性,能提供更加安全和牢固的标识。本试验用于评估激光标识与电线绝缘背景之间的对比度等级,按AS 4373中1001方法进行。

试验用UV标记系统应具有下列特性:紫外波长为240~380 nm,打印标识用激光能量密度为(0.9 ±0.1)J/cm2。

试样为3根电线样品,每根试样上至少印2段标识,标识之间的距离至少相隔920mm。

采用UV照射装置测量试样有标识处及邻近的无标识处的亮度。每个试样测得2组数据。计算每组对比度(CL),试验结果取6个对比度的算术平均值。

对比度(CL)=(背景的亮度-印字的亮度)/背景的亮度×100%

5.6 绝缘烧结状态试验

本试验用于评估绝缘的烧结程度,按AS 4373中813方法进行。

样品为1根至少450mm长的电线。试样仅为PTFE带,用锋利刀片将PTFE以外的材料去除,然后称重。PTFE试样的重量应为7~12 mg。

试验所用的差热扫描分析仪(DSC)应能以至少10℃/min的速度进行加热和冷却,并可按时间自动记录试样和参照件不同的热流。

将称重后的试样放在DSC试验皿内,再放入DSC试样架上,开始第一次加热,在温度达到270℃之前升温速度不限。从270℃开始,升温速度为10℃/min,到380℃时结束加热。让试样冷却,在试验温度低于270℃时进行第二次加热扫描,升温速度与第一次相同。

采用S形曲线法作出290~360℃的热曲线。计算两个加热峰焓值的差值。

5.7 绝缘剥离力试验

本试验用于确定从成品电线的导体上剥除绝缘所需的力,按ASTM D 3032中第27章规定进行。

试样制备:取3根电线样品,各约300mm,小心剥除两端绝缘,在距试样一端至少50mm处保留一段长25.4mm的完好绝缘。

拉力试验机上要安装一个固定装置。该装置为一块约5mm厚的金属板,上面有一个比试样导体直径大5%~10%的孔,以便试样穿入孔中时导体有足够的空隙而绝缘又通不过,使拉力试验机正常施力在导体上,而不在绝缘上施加任何拉力。

将导体裸露较长的一端穿过固定装置上的孔,并夹紧在拉力机移动端上。开动拉力机,以50mm/min的速度将导体拉出绝缘约25mm,记录最大拉力。不得将绝缘移出导体端部。

5.8 绝缘包带搭盖率

本试验主要是通过测量绝缘带缠绕在导体上的旋转角度,再换算成搭盖率。试验按MTL-STD-2223中6005方法进行。

将切好的样品放置在显微镜或投影仪(放大倍数至少15倍)上,依次测量最内层、次外层(如有的话)、外层绝缘包带的旋转角度。用MIL-STD-2223中6005方法中图B的对照曲线图转换成百分率。

5.9 耐环境性能试验

电线电缆产品在使用时,周围的环境条件对其使用寿命和产品性能有一定的影响,如高低温的影响;大气中相对湿度和气温较高的影响;霉菌的繁殖;盐雾的影响;日光辐射等。中国民航对于航空导线要求进行耐湿热试验、耐霉菌试验及耐盐雾试验。

耐湿热试验的目的是考核在湿、热因素同时作用下产品的承受能力,试验按RTCA DO-160的第6章(B类)进行,取3根成品试样。试验以24 h为一个周期,每周期分为升温、高温高湿、降温和低温高湿四个阶段,共进行10个周期试验(240 h)。试验结束时对试样进行耐压试验及外观检查,电压试验应不击穿,试样表面无开裂、变色、粘连。

耐霉菌试验的目的是考核电线产品应具有一定的防霉能力,因为电线表面长霉后首先影响产品的外观,其次会损坏表面材料和影响部分产品的性能。试验按RTCA DO-160的第13章进行,取3根成品试样。试验在温湿度交变循环条件下进行,每24 h循环一次,试验周期为28天。试验用菌种包括黑曲霉、黄曲霉、杂色曲霉、绳状青霉、球毛壳霉。试验结束时立即检查试样表面霉菌生长情况。试验后表面应无开裂、变色、粘连,霉菌等级不超过1级(即表面没有长霉或极轻微长霉),同时进行电压试验应不击穿。

耐盐雾试验的目的是确定电线抗盐雾大气影响的能力。试验按RTCA DO-160的第14章进行,取3根成品试样。试验温度35℃,试验用盐溶液浓度为50 g/L,pH 值 6.5 ~7.2(35℃ 时),盐雾沉降量1~3 ml/(80 cm2·h),连续喷雾时间48 h。试验后表面应无开裂、变色、粘连,同时进行电压试验应不击穿。

5.10 阻燃性能试验

普通电线电缆在燃烧时会延燃,同时会产生大量的烟雾和腐蚀性气体,损坏电气和电子设备,损害人体健康,而大量的烟雾则严重影响消防人员的救火工作和火灾现场人员的撤离。航空用电线电缆不仅要求通过阻燃试验,民航部门还要求进行烟密度试验和毒性气体试验。

(1)非金属材料可燃性试验(60°试验)

试验按CCAR-25-R3的附录F 25.1进行。火焰温度954℃,供火时间30 s。

试样以与水平面成60°角的方式安装在试验箱,试验时火焰施加在试样的试验标记处30 s。撤离火源后火焰必须在规定的时间内自熄,且试样上烧焦长度也应满足标准要求。

(2)非金属材料烟密度试验

试验按HB 6577—1992规定进行。

试验时试样置于试验箱内,试验时间为240 s。在试样因高温分解或燃烧而产生烟雾的过程中,测定穿过烟雾的垂直平行光束的透光率,计算出规定时间内的烟密度Dm。Dm值不应超过200。

(3)非金属材料燃烧产生毒性气体试验

试验按HB 7066—1994规定进行。

在规定的烟密度箱内,垂直安装的试样受到特定的热辐射和火焰的作用,燃烧产生毒性气体。从点火开始至4 min时,尽快抽取所需气体。在5 h内测定一氧化碳、氮氧化物、二氧化硫、氯化氢、氰化氢、氟化氢等六种毒性气体的含量。

6 结束语

聚四氟乙烯/聚酰亚胺绝缘电线电缆作为一种新型的航空航天用高端线缆,其国产化有着极其重要的意义。近几年我国国防和航空工业的迅速发展,将给聚四氟乙烯/聚酰亚胺绝缘电线电缆带来良好的机遇和挑战。我公司研制的聚四氟乙烯/聚酰亚胺绝缘电线电缆依据美国AS 22759标准进行全性能试验,产品技术指标全部符合标准要求。下一步将逐步实现该产品的规模化生产,以满足用户需求。

国内目前该产品都是依据企业自己制订的标准来研制和生产,产品要求不规范,产品质量良莠不齐,因此需要建立一个国家或行业产品标准来规范市场,以利于产品质量的提高和行业的发展。同时还需制订和完善相关的试验方法。

聚四氟乙烯/聚酰亚胺绝缘电线电缆属于高技术含量的产品,所以至今该产品的制造厂家在世界上依然为数不多。我们必须认清国内的技术水平还不能与国外同行相比,在技术、设备及生产工艺等方面还存在不足,技术积累尚需时间,全面实现国产化任重而道远。近几年来国内已有不少厂家在关注和研发这个产品,期望大家一起努力攻克相关的技术难题,不断提高技术水平,促进该产品的持续健康发展。