湿法脱硫系统增效节能研究

2012-03-25刘建民

李 超,刘建民,吕 晶

(东北电力科学研究院有限公司,辽宁 沈阳 110006)

近年来,随着烟气脱硫工艺的迅速发展,石灰石—石膏湿法烟气脱硫工艺由于其适应范围广、工艺成熟、脱硫效率高、脱硫剂来源丰富且价格较低,已成为我国燃煤电厂的首选工艺。然而湿法脱硫在实际应用中,由于煤质变化、运行操作不当或其它因素的制约,往往达不到设计效果[1]。运行人员为保证二氧化硫达标排放,往往以牺牲运行成本为代价,盲目增大石灰石供浆量或增加浆液循环泵的运行数量,造成脱硫系统运行不经济。在脱硫系统的设计不能更改的前提下,为保证脱硫效率,实现脱硫系统节能运行,投加有机酸是一种可行的方式。

该研究结合实验室和工业试验两部分,首先在实验室进行石灰石活性试验,采用效果最好的有机酸进行工业应用试验。工业试验是在康平电厂600 MW机组石灰石—石膏湿法脱硫系统进行,其研究目的是确定有机酸工业应用的最佳投加量及对脱硫效率的影响,找到不同工况条件下的最佳浆液循环泵组合方式[2],指导脱硫运行,实现脱硫系统的经济节能运行。

1 有机酸强化脱硫反应机理

通过查阅国内外相关资料,得知使用含有有机酸的CaCO3溶液进行吸收SO2时,主要需考虑以下几个主要反应[3]。

式中 H2A——有机酸;

图1 石灰石—石膏法工艺有机酸强化石灰石和SO2传质机理示意图

AH-、A2-——有机酸水解产生的离子;

aq、s、l——分别代表气相、固相和液相。

整个反应过程涉及气—液、液—液、液—固3个相间过程,为便于理解有机酸优化脱硫反应机理,整个反应过程如图1所示。

由图1可见,在气相表面和液膜中,溶解的SO2与水按式 (1)反应离解出H+;在液膜和液相主体边界,AH-与 H+按式 (2)反应生成H2A(aq),使H+被传递到液相主体,液膜中H+浓度的降低加速了式 (1)平衡向右移动,从而促进了SO2的溶解,提高了脱硫效率;在固相和液膜中,式(4)溶解的与式(3)离解的H+按式(5)反应生成;在液相主体,H+与按式 (6)反应生成CO2和H2O,液相主体中浓度的降低,分别使式(5)和式(6)平衡向右、向左移动,从而促进了CaCO3的溶解。

由此可见,有机酸的存在,强化了H+由气相向固相的传递,同时促进了SO2和CaCO3的溶解,加速了SO2的化学吸收,提高了脱硫效率。

2 实验室石灰石活性试验

在实验室以康平电厂的石灰石为研究对象,采用浓度为3%的己二酸、乙二酸和柠檬酸3种有机酸进行石灰石活性研究。3种有机酸对石灰石活性提高情况如图2所示。

图2 3种有机酸对石灰石活性影响曲线

由图2可见,投加有机酸后,随着盐酸滴加量的增大,石灰石溶解的速度越来越快。在转化分数为50%时,投加3种有机酸比不投加有机酸前石灰石溶解时间不同程度缩短。其中,投加己二酸后,石灰石溶解时间缩短最多,可缩短1 200 s,柠檬酸和乙二酸效果相对较差,分别可缩短石灰石溶解时间约700 s和500 s。说明己二酸对石灰石活性提高效果最好,因此,选定己二酸进行进一步工业应用研究。

3 己二酸实现脱硫系统增效节能

3.1 己二酸最佳投加量

同一工况下,脱硫效率随己二酸投加量的变化如图3所示。

图3 脱硫效率随己二酸投加量的变化

由图3可见,加入不同量的己二酸后,原烟气SO2浓度脱硫效率均有不同程度提高。随着己二酸投加量的增加,脱硫效率相应提高,己二酸与石灰石的质量比为0.25%和0.3%时比为0.2%时提高的幅度大。当己二酸与石灰石质量比由0.25%上升为0.3%时,脱硫效率增加的幅度较小,而且在不同的原烟气SO2浓度下,0.3%时的脱硫效率比0.25%时还低。从经济性考虑,己二酸与石灰石质量比为0.25%即可达到较好的脱硫效率,综合经济和技术因素,确定己二酸与石灰石的最佳质量比为 0.25%。

由图3还可看出,随着原烟气SO2浓度的增加,脱硫效率下降幅度较快。不投加己二酸时,原烟气SO2浓度由2 600 mg/Nm3增至3 500 mg/Nm3时,脱硫效率由94.5%下降到90.5%,脱硫效率下降了4%。而投加己二酸后,原烟气SO2浓度由2 600 mg/Nm3增至3 500 mg/Nm3时,脱硫效率由98.0%下降到95.5%,脱硫效率仅下降2.5%。这是因为己二酸的加入加强了传质反应,在原烟气SO2浓度较高时,减缓了脱硫效率的下降速度。

3.2 己二酸实现脱硫系统增效运行

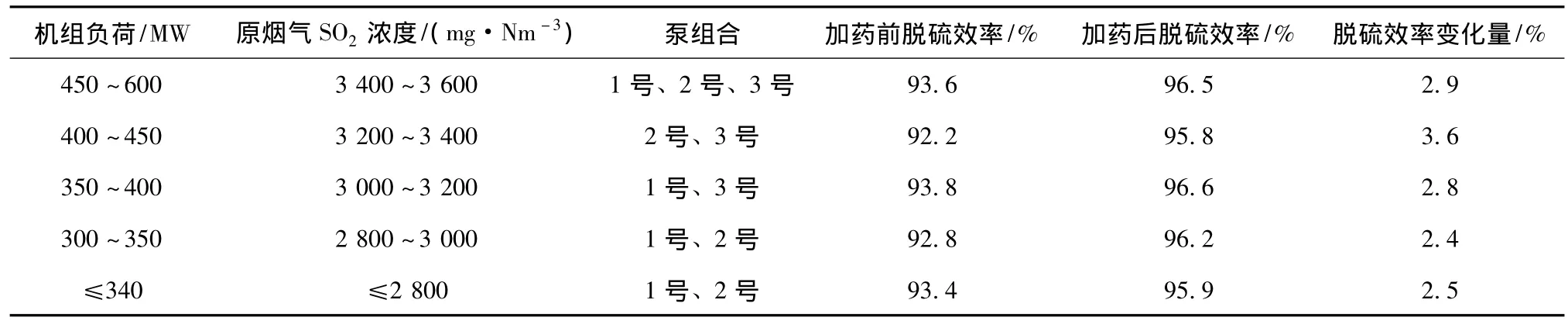

康平电厂600 MW机组脱硫系统有3台浆液循环泵,在不同工况条件下,浆液循环泵的组合方式不同,脱硫效率也不同。投加己二酸后,不同工况条件及浆液循环泵组合方式下,己二酸对脱硫效率的影响如表1所示。

表1 不同工况条件及浆液循环泵组合方式下己二酸对脱硫效率的影响

由表1可见,不同工况条件和浆液循环泵组合方式下,通过投加己二酸可稳定提高脱硫效率2%以上。在机组负荷很高时,脱硫效率提高最明显,原烟气SO2浓度在3 400~3 600 mg/Nm3时,投加己二酸后脱硫效率可由93.6%上升到96.5%,脱硫效率增加2.9%。由有机酸强化脱硫反应的机理可知,有机酸的存在强化了H+的传递,提高石灰石的反应速率,降低反应钙硫化,减小了液气比和水分的蒸发。

由于己二酸仅对脱硫工艺起到强化传质作用,因此,受脱硫系统设计的制约,己二酸对脱硫效率的提高可维持的最大工况条件是系统Ca/S接近1。脱硫系统原始设计 Ca/S一般在1.025~1.03,己二酸的作用是让脱硫系统Ca/S最大限度接近1,即石灰石全部有效利用。因此,己二酸作用的最大工况条件为原烟气SO2质量浓度增大至系统额定最大石灰石供浆出力,即系统实际Ca/S为1。

3.3 己二酸实现脱硫系统节能运行

投加己二酸后,强化了脱硫反应,提高了脱硫效率,为实现脱硫系统节能运行提供了条件。脱硫系统节能运行是在维持一定脱硫效率和净烟气SO2浓度的前提下,优化浆液循环泵组合,减少运行成本,实现脱硫系统经济运行。在同一工况条件,维持一定脱硫效率的前提下,可通过减少浆液循环泵运行台数或优化浆液循环泵组合的方式,减小系统液气比和设备运行电耗,实现系统的经济运行[4]。

投加己二酸前后,康平电厂不同工况条件下的浆液循环泵组合方式及系统液气比变化情况如表2所示。由表2可见,投加己二酸后,不同工况条件下浆液循环泵的组合方式发生了很大变化。在机组负荷为450~600 MW、原烟气SO2浓度为3 400~3 600 mg/Nm3时,投加己二酸后,浆液循环泵可由投加己二酸前的3台泵同时运行变为1号、3号泵运行,每小时可省电852 kWh,液气比减小30%。

当系统处于较高负荷和较低负荷时,液气比分别可减小30%和50%。

当机组负荷在340~450 MW、原烟气SO2浓度为3 000~3 400 mg/Nm3时,投加己二酸后浆液循环泵可由投加己二酸前2台泵运行的3种组合方式,变为统一采取1号、2号泵运行,即2台小泵运行,每小时省电62~166 kWh。

在机组处于低于340 MW的低负荷运行、原烟气SO2浓度小于2 800 mg/Nm3时,投加己二酸后,可采取1台泵运行的方式,即只采取3号泵运行的方式,每小时可省电914 kWh,较投加己二酸前约省电55%,效果显著。单台泵运行也实现了在较低液气比的情况下脱硫系统的稳定运行。投加己二酸后,2台泵改为单台泵脱硫效率变化情况如表3所示。

表2 投加己二酸前后康平电厂浆液循环泵组合方式及液气比变化情况

表3 2台泵改为单台泵脱硫效率变化情况

4 脱硫系统节能运行经济效益计算与分析

成本计算依据[5]:康平电厂600 MW机组上网电价以0.3元/kWh计,石灰石价格以230元/t计,脱硫系统年运行小时以6 000 h计,己二酸价格以17 500元/t计,石膏的价格很低,不列入脱硫成本计算中。

己二酸用量:单台600 MW机组首次用量在1 t左右。首次投加后,在脱硫系统运行过程中,由于己二酸随脱硫废水及烟气带水等因素有所损耗,应进行相应的补充,通过计算和实际观察,600 MW机组脱硫系统运行中的加药量为40 kg/d。

投加己二酸后,优化了不同工况条件下的浆液循环泵组合方式,节省了脱硫系统的运行成本,不同工况条件运行费用不同。主要分析电厂实际运行中最典型的2种情况:机组全年负荷均匀波动,各负荷段时间分布相同;机组全年处于大负荷。

a. 脱硫系统年运行6 000 h,其中450~600 MW、400~450 MW、340~400 MW、340 MW 以下负荷分别以1 500 h计时,经济效益分析如表4所示。

表4 脱硫系统运行参数优化前后经济效益对比

由表4可见,当机组全年负荷均匀波动时,投加己二酸后,脱硫系统年运行成本可减少107.9万元,其中电耗减少幅度较大,每年可减少79.47万元。投加己二酸后,脱除每t SO2的相对成本减少了33.4元,经济效果显著。

b. 机组全年6 000 h运行负荷均为450~600 MW、原烟气SO2浓度为3 400~3 600 mg/Nm3时,经济效益分析如表5所示。

表5 大负荷工况下脱硫系统优化前后经济效益对比

由表5可见,当机组全年处于大负荷运行时,投加己二酸后,脱硫系统总成本每年可减少205.2万元,其中电耗每年可减少153.36万元,石灰石运行费用每年可减少61.09万元,脱除每t SO2的相对成本减少了49.84元。由表2可见,在大负荷工况下,维持脱硫效率在92%时,投加己二酸后,浆液循环泵可由投加己二酸前的3台泵运行变为1号、3号泵运行,节省了运行电耗,当机组全年处于较低负荷运行时,由于系统只运转3号泵,脱硫系统的运行成本也大幅减少。

在机组处于较高和较低负荷时,节能空间最大,投加己二酸后,脱硫系统节能效果最显著。

5 结论

a. 实验室研究表明,己二酸、乙二酸、柠檬酸对石灰石的活性提高均有促进作用。己二酸对石灰石活性的提高效果最好,可缩短石灰石溶解时间1 200 s,柠檬酸次之,乙二酸效果最差,分别可缩短石灰石溶解时间约700 s和500 s。

b. 工业试验研究表明,当己二酸与石灰石的质量比为0.25%时,对脱硫效率的提高效果最佳。投加己二酸后,不同工况条件下的脱硫效率可稳定提高2%以上。

c. 通过投加己二酸,优化了系统浆液循环泵的组合方式,减少了系统运行电耗,同时减小液气比,实现了脱硫系统的节能优化运行。

d. 投加己二酸后,康平电厂600 MW机组全年负荷按均匀分配时,每年可减少运行成本107.9万元,脱除每t SO2成本减少33.4元。全年按大负荷运行时,每年可减少运行成本205.2万元,脱除每t SO2成本减少49.84元,经济效益显著。

e. 通过实验室石灰石活性研究,选定己二酸作为工程应用研究对象,但缺少其它有机酸在工程应用上的数据,建议补充其它常用有机酸对脱硫系统影响的数据,以优选有机酸,实现脱硫系统节能最大化。

f. 不同机组脱硫系统在不同工况条件下,己二酸的最佳投加量不同。在实际工程应用中,应根据电厂脱硫系统实际运行情况,重新摸索己二酸的投加方式,以充分完善数据,科学应用研究成果实现脱硫系统节能运行。

[1] 李 超,杜 佳,吕 晶.循环流化床锅炉脱硫工艺参数优化研究[J].东北电力技术,2010,31(1):7-10.

[2] 李忠波,金 岩.某电厂600 MW机组节能潜力浅析 [J].东北电力技术,2011,32(5):34-37.

[3] 吴忠标,余世清,莫建松.己二酸强化石灰石浆液脱硫工艺过程研究[J].高校化学工程学报,2003,17(5):540-544.

[4] 顾金芳,茅 睿,林 伟.脱硫系统优化运行研究 [J].华东电力,2008,36(8):35-39.

[5] 戴永阳,舒英钢,葛介龙,等.湿法烟气脱硫系统运行经济分析 [J].电力环境保护,2009,25(2):47-50.

[6] 廖永进,王 力,曾庭华,等.火电厂烟气脱硫装置最优运行工况的探讨和实践 [J].广东电力,2006,19(6):43-45.