螺栓夹紧力超声波测量的工程应用

2012-03-23许昆朋靳宝宏

许昆朋,靳宝宏,钱 鹏

(泛亚汽车技术中心有限公司,上海201201)

1 概述

通过螺栓或螺栓加螺母将2个或2个以上零件紧固连接在一起,是一种常见的功能需求。将螺栓夹紧力控制在规定范围内,是为实现功能需求的控制要求。对夹紧力的测量,轴力或夹紧力测量台架能够实际测量出螺栓的夹紧力,但对于批量生产,以往都是借助于扭矩控制来间接实现夹紧力控制。近几年,便携式的超声波夹紧力测量设备的出现,使不破坏连接的实时夹紧力测量成为可能,并迅速被应用于生产的工程控制中。

本文从螺栓夹紧力的传统工程控制出发,介绍超声波夹紧力测量的基本原理及其工程应用方向[1,6]。

2 螺栓夹紧力的传统工程控制

螺栓夹紧力的传统工程控制是基于对扭矩的控制来实现对夹紧力的间接控制,扭矩控制涉及到2种扭矩概念:动态扭矩和静态扭矩,下面首先介绍这2种扭矩。

2.1 动态扭矩

动态扭矩指的是标称到动力枪上扭矩设定值。实际生产上有两类动力枪,一为电动枪,一为气动枪,前者控制精度在10%下,后者在30%左右。

2.2 静态扭矩

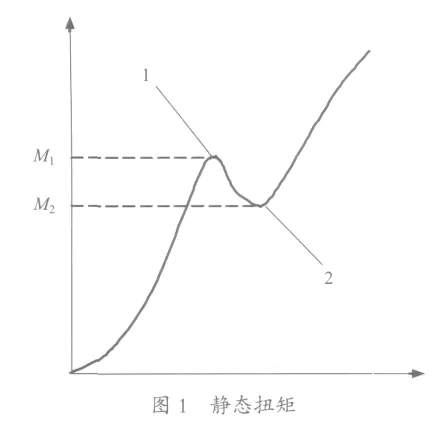

静态扭矩指的是:生产线上用动力枪按设定的动态扭矩打紧螺栓后,在5min内,用扭力扳手朝紧固方向再次拧动螺栓并控制拧动角度小于5°,记录读数的最大值,即为其静态扭矩。在图1中M2为静态扭矩值,其中M1为螺栓为克服静态扭矩所产生的峰值扭矩,M1大于M2缘由为静摩擦系数大于动摩擦系数所引起的。基于实际应用,M1反映的是该螺栓连接的防松性能,M2反映的是该连接的残余夹紧力。

2.3 静态扭矩控制夹紧力的工程策略

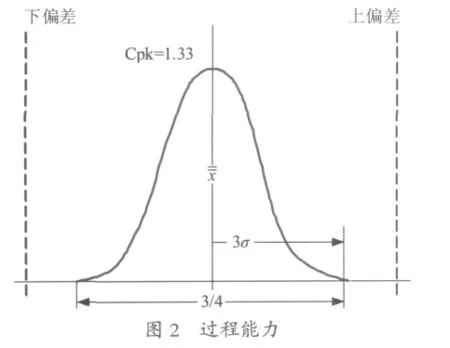

从动态扭矩和静态扭矩的概念描述,我们知道动态扭矩是生产制造的实际控制因子,而静态扭矩是对连接结果的事后检查,静态扭矩间接关联于夹紧力。因而可通过统计比对动态扭矩与静态扭矩间关系的稳定性,来形成从动态扭矩到静态扭矩到间接控制夹紧力的工程策略。在实际应用中,基于生产经验,大多以如图2所示的过程能力Cpk值来评判生产制造过程的稳定性,其稳定判据可基于30组动态扭矩(用传感器测量动力枪的实际操作扭矩值) 及静态扭矩的测量数据,如满足:(1)Cpk≥1.33;(2)静态扭矩的波动偏差小于静态扭矩均值的±35%;(3)静态扭矩均值于动态扭矩均值的差异在15%以内,即认为生产制造过程是稳定的。

2.4 夹紧力传统工程控制的不足点

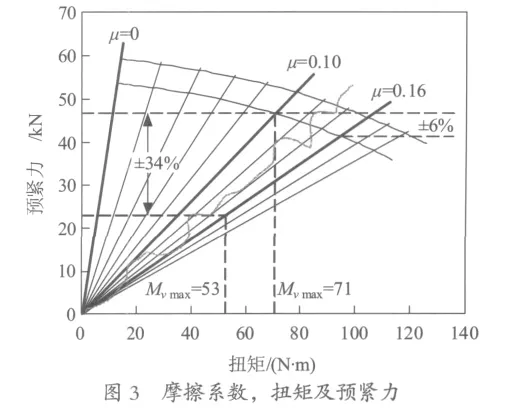

通过抽样测量和评定静态扭矩与动态扭矩的关系来间接控制夹紧力,存在许多的不足点。首先,我们仍然不知道实际连接件的真实夹紧力,也不能知道夹紧力究竟被控制在哪个范围区间。被连接件与紧固件之间的摩擦系数是处于某一波动范围,在设计上一般对连接摩擦系数从0.1~0.16都是认可的。这样一来,如螺栓工作在弹性区,如图3所示,常规的扭矩波动可能会带来±34%的预紧力波动,如工作在塑性区也将带来±6%的预紧力波动。实际工作中,大多紧固连接都是基于以往项目经验来设定其紧固扭矩值,而不是通过轴力或夹紧力试验来测量其在指定扭矩下的实际夹紧力应用值。材料变更及新材料的应用,拧紧策略的变更,连接应用场合的不同,都将影响静态扭矩到夹紧力的实际关系。

3 螺栓预紧力的超声波测量

螺栓预紧力的超声波测量跟以往的轴力或夹紧力测量台架不同,它是一种实时不破坏连接的测量技术。

3.1 螺栓预紧力超声波测量原理

根据声弹性原理,超声波的速度会因材料中的应力而产生微小的变化。通过事先对螺栓夹紧力与超声波传播时间变化建立关系曲线标定文件,然后实测应用于连接中的螺栓头部所收到的超声波的回波时间,目前都记录二次回波时间,最后基于关系标定文件,即可在不破坏连接的情况下读得该连接的夹紧力。被测量连接的螺栓头部需粘接特殊的耦合感应片,如图4所示。

3.2 螺栓预紧力超声波测量设备

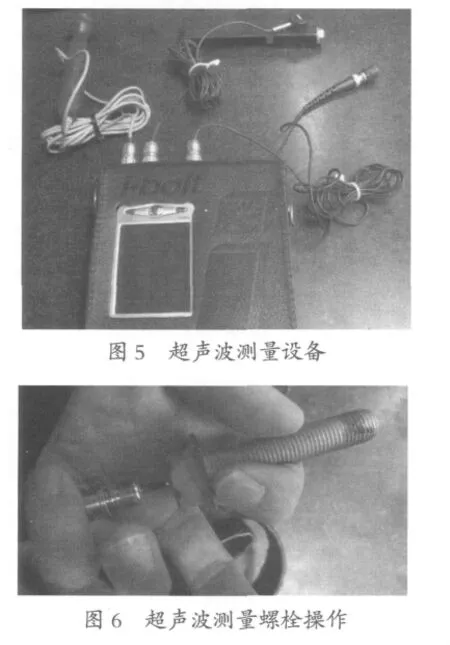

目前在汽车生产制造中所使用的夹紧力超声波测量设备如图5所示,其包含一采集分析数据用的智能手机一部,及多个不同接口规格的传感器。测量方法也极为方便,将传感器头部贴合于带有耦合感应片的螺栓头部,如图6所示。

3.3 螺栓预紧力超声波测量的实际应用

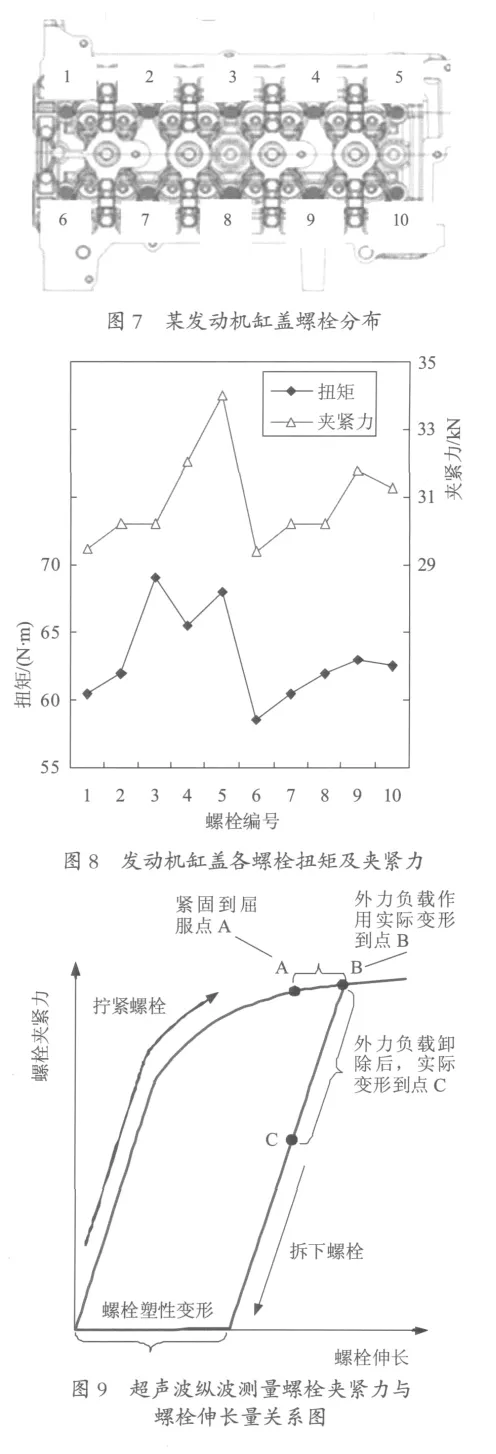

螺栓预紧力超声波测量目前已应用在2个方面,一为在设计研发阶段,对关键连接的螺栓在整机耐久试验前后分别进行夹紧力测量,比对前后数据评判释放的扭矩值是否满足预期的夹紧力功能要求;二为对各阶段的预批量生产造机进行夹紧力测量,判断生产线上实施的拧紧策略和过程控制是否达到设计的夹紧力预期值并被稳定地控制在波动范围内。图7,图8为一实际案例。

4 螺栓预紧力超声波测量应用拓展方向

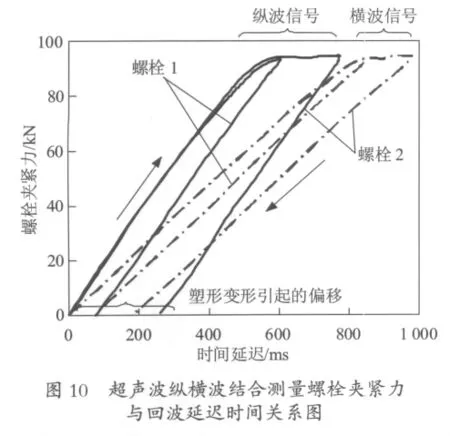

目前的超声波夹紧力测量为基于超声波纵波发射和反馈,其不破坏连接的测量优点存在使用局限性,即只能用于弹性区域的螺栓连接场合。而应用中扭矩加角度法的拧紧方式常使螺栓工作在屈服的塑性区域,如要测得此类应用的夹紧力,如仅利用超声波纵波技术,则必须拆下该连接的螺栓,测量其超声波回波时间,再比对此回波时间与未屈服过的螺栓的回波时间来确定其夹紧力。如图9所示,如不拆下螺栓,就无法判断螺栓是否有永久的塑性变形,进而无法判别点C的回波时间对应的夹紧力该从拧紧螺栓的上升线上取还是从拆下螺栓的下降线上取(因同一横坐标值对应着2个纵坐标值)。

4.1 纵横波相结合超声波测量螺栓夹紧力

如前所述,如不拆下螺栓仅用纵波超声波测的回波延迟是无法判断螺栓是否发生了永久的塑性变形,即不能用来测量可能工作在塑性区域紧固连接的夹紧力。实际应用中,扭矩加角度法使螺栓工作在屈服的塑性区域,往往都是针对关键连接,其需要更精准的夹紧力控制,这部分应用对我们尤为重要。研究表明,如图10所示,回波时间延迟横波稍长于纵波,塑性变形后拆除方向的下降曲线大多平行于拧紧方向的上升弹性区域曲线,纵横波回波时间延迟与夹紧力关系曲线的差异性,使夹紧力F能与纵横波回波延迟时间建立如下对应关系。C1、C2为常量,ΔtL为纵波回波延迟时间,ΔtT为横波回波延迟时间。

螺栓夹紧力纵横波相结合的超声波测量将使对工作在屈服区域的连接场合的实时不破坏连接测量成为可能。

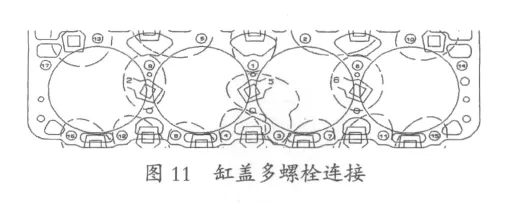

4.2 优化扭矩策略及拧紧次序

随着汽车行业的进一步发展,产量的不断提高,借助螺栓夹紧力超声波测量可帮助评估扭矩拧紧优化策略的有效性,调校动力枪的初始转速、步进转速进而优化扭矩爬坡速度,在生产节拍和夹紧力功能要求之间寻求平衡。此外,对于多螺栓的连接场合,如图11所示的缸盖的螺栓连接,有17个螺栓提供夹紧力。据研究统计数据,如不是用多头枪同时紧固所有螺栓,而是按某个次序依次紧固,紧固第2个螺栓时会影响第1个已紧固螺栓的夹紧力,紧固第3个螺栓时会影响前面已紧固的2个螺栓的夹紧力,依次类推。所以对于多螺栓的连接场合,紧固次序影响着整体夹紧力的分布,特别是关键密封场合,超声波夹紧力测量也将帮助对此类情况的研究提供便捷,国外研究报告指出不同的紧固次序与最终的夹紧力关系为一多阶的系数矩阵。

5 结束语

本文从工程应用的角度,简要介绍了超声波夹紧力测量的基础理论和当前应用,并展望了其潜在应用方向。终上所述,可得出如下3个结论:

(1)便携式的,可进行实时不破坏连接的超声波夹紧力测量将被更广泛地应用于研发和生产制造中。

(2)纵横波相结合的超声波夹紧力测量将被用于工作于屈服区域的连接夹紧力的实时不破坏连接测量。

(3)协助拧紧策略和拧紧次序的制定将是超声波夹紧力测量重点工作方向。

1 Schneider E,HerzerR.Method ofMonitoringand Controlling a Screwing Process:USPatent6,581, 472[P],June2003

2 Nassar SA,Matin PH.Fastener Tightening Beyond Yield[C],Proceedingsof the ASMEPVPConference, pp.29-40,July 25-29,San Diego,CA.

3 Nassar SA,GrzadzinskiG.Ultrasonic Controlof Bolt tightening:USPatentApplication Publication 20060137463[P],2006.

4 Goddard D L,BibelGD.Achievinga Selected Load Distribution in the Bolted Jointofa CylinderHead of Highly Variable Stiffnessand ContactGeometry[C], SAE 940693.

5江泽涛,朱士明.纵横波测已紧固螺栓轴向应力[J].应用声学,2000,19(1):17.

6刘镇清.用超声波技术测量螺栓轴向紧固应力[J].测试技术学报,1997,(1):32-33.