基于单片机的柴油机转速测量模块设计

2012-03-20笪月君

笪月君

(镇江四洋电气工程有限公司,江苏镇江 212003)

1 转速测量方法

转速是指作圆周运动的物体在单位时间内所转过的圈数,其大小及变化往往意味着机器设备运转的正常与否[1]。因此,转速测量一直是工业领域的一个重要问题。按照不同的理论方法,先后产生过模拟测速法(如离心式转速表)、同步测速法(如机械式或闪光式频闪测速仪)以及计数测速法。计数测速法又可分为机械式定时计数法和电子式定时计数法。本文介绍的采用单片机和光电传感器组成的高精度转速测量系统,其转速测量方法采用的就是电子式定时计数法[2]。

对转速的测量实际上是对转子旋转引起的周期脉冲信号的频率进行测量。在频率的工程测量中,电子式定时计数测量频率的方法一般有三种:

①测频率法:在一定时间间隔t内,计数被测信号的重复变化次数N,则被测信号的频率fx可表示为:fx=Nt

②测周期法:在被测信号的一个周期内,计数时钟脉冲数m0,则被测信号频率fx=fc/m0,其中,fc为时钟脉冲信号频率。

③多周期测频法:在被测信号m1个周期内,计数时钟脉冲数m2,从而得到被测信号频率fx,则fx可以表示为:fx=m1fc m2,m1由测量准确度确定。

电子式定时计数法测量频率时,其测量准确度主要由两项误差来决定:一项是时基误差;另一项是量化误差。当时基误差小于量化误差一个或两个数量级时,这时测量准确度主要由量化误差来确定。

2 转速测量原理

一般的转速长期测量系统是预先在轴上安装一个有 60 齿的测速齿盘,用变磁阻式或电涡流式传感器获得一转60倍转速脉冲,再用测频的办法实现转速测量。而临时性转速测量系统,多采用光电传感器,从转轴上预先粘贴的一个标志上获得一转一个转速脉冲,随后利用电子倍频器和测频方法实现转速测量。不论长期或临时转速测量,都可以在微处理器的参与下,通过测量转轴上预留的一转一齿的鉴相信号或光电信号的周期,换算出转轴的频率或转速。即通过速度传感器,将转速信号变为电脉冲,利用微机在单位时间内对脉冲进行计数,再经过软件计算获得转速数据。[1][3]即:

式中,n为转速,rpm;N为采样时间内所计脉冲个数;T为采样时间,min;m为每旋转一周所产生的脉冲个数(通常指测速码盘的齿数) 。

如果m=60,那么1秒钟内脉冲个数N就是转速n,即:

通常m为60。

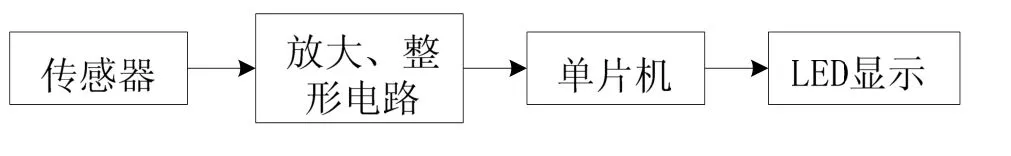

图1 系统原理图

各部分模块的功能[3]:

①传感器:用来对信号的采样。

②放大、整形电路:对传感器送过来的信号进行放大和整形,在送入单片机进行数据的处理转换。

③单片机:对处理过的信号进行转换成转速的实际值,送入LED。

④ LED 显示:用来对所测量到的转速进行显示。

3 系统硬件设计

3.1 光电传感器

在设计中采用光电传感器采集信号,这种传感器是把旋转轴的转速变为相应频率的脉冲,然后用测量电路测出频率,由频率值就可知道所测转速值。这种测量方法具有传感器结构简单、可靠、测量精度高的特点,是目前常用的一种测量转速的方法。

从光源发出的光通过测速齿盘上的齿槽照射到光电元件上,使光电元件感光。测速齿盘上有30个齿槽,当测速齿槽旋转一周,光敏元件就能感受与开孔数相等次数的光次数。对于被测电机的转速在90—1700 r/min的来说,每转一周产生30个电脉冲信号。因此,传感器输出波形的频率的大小为:

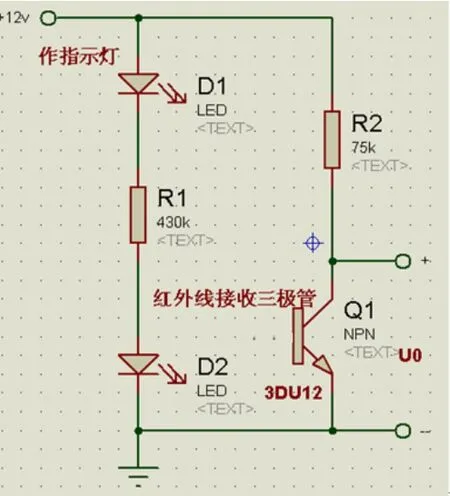

图2 转速传感器电路图

测速齿盘装在发射光源(红外线发光二极管)与接收光源的装置(红外线接收二极管)之间。红外线发光二极管(规格IR3401)负责发出光信号,红外线接收三极管(规格3DU12)负责接收发出的光信号,产生电信号,每转过一个齿,光的明暗变化经历了一个正弦周期,即产生了正弦脉冲电信号。

如图2转速传感器电路,由于红外光不可见,无法用肉眼识别发光信号是否在工作,故将红外线的输出回路串接了一个普通光电二极管作为判别光源发生回路是否为通路。所选用的红外二极管IR3401,在正向工作电流为20 mA时,其导通电压为1.2—1.5 V,所选用的发光二极管的正向压降一般为1.5—2.0 V,电流为10—20 Ma。R的计算公式为:

计算得:Rmin=425 Ω;Rmin=465 Ω。设定中所选阻值为 430 Ω(Rmin≤R≤Rmax)。

转速传感器输出电压幅度在 0—1.6mV呈正弦波变化,由此可见,红外线接收三极管的光信号转化为电信号的电压Uo很微弱(一般为 mV量级),需要进行信号处理。

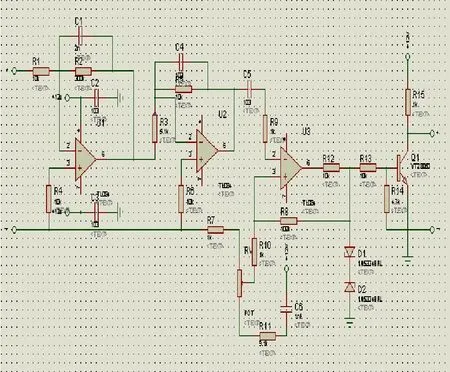

3.2 转速信号处理电路

如图3所示,转速信号处理电路包括信号放大电路、整形及三极管整形电路。由于产生的电压信号很小,所以要进行放大处理,一般要放大至少1000倍(≥60dB),然后在进行信号处理工作。信号放大装置选用运算放大器TL084作为放大电压放大元件,采用两级放大电路,每一级都采用反响比例运算电路如图 3.4.设计的电压放大倍数为3000倍。其中第一级放大倍数为30,第二级放大倍数为 100.放大后电压变化范围为 0~4.8 V。TL084采用12V双电源供电,由于电源的供电电压在一定范围内有副值上的波动,形成干扰信号。为起到消除干扰,实现滤波作用,故供电电源两端需接 10UF的电容接地,电容选择金属化聚丙已烯膜电容。两级运放放大所采用的供电电源均采用此接法。

图3 信号处理电路图

整形电路的主要作用是将正弦波信号转化为方波脉冲信号,正弦波信号电压的最大幅值约为4.8 V,最小幅值为0 V。整形电路设计的是一种滞回电压比较器,它具有惯性,起到抗干扰的作用。从而向输入端输入的滞回比较器。在整形电路的输入端接一个电容 C7(103),起到的作用是阻止其他信号的干扰,并且将放大的信号进行滤波,解耦。R11和R17是防止电路短路,起到保护电路的作用。

一次整形后的信号基本上为±5V的电平的脉冲信号,在脉冲计数时,常用的是+5 V的脉冲信号。如果直接采用-5 V的脉冲计数,会增加电路的复杂性,故一般不直接使用,而是先进行二次整形。

第二次用三极管整形电路,当输出为-5V的信号时,三极管VT2(8050)的基-射极和电阻R18组成并联电路电流经过 R18、R17,三极管 VT2处于反向偏置状态。所以VT2的集-射极未接通,故处于截止状态。电源回路由R19,三极管VT2的集-射极组成,采用单电源+12 V供电。由于集射极截止,处于断路状态,故输出电压U0为0 V。当第一次整形输出为+5 V的信号时,三极管VT2基-射极处于正向偏置状态,有电流I通过,故此时三极管的集-射极处于通路状态。电源电流流经电阻 R19、三极管的集-射极到地端,由于集-射极导通时的电阻很小,可以忽略不计。电源电压主要在R19上,其输出电压约为0 V。综上所述,三极管整形的电路的输入关系是:信号为-5 V时,U0=+12 V;信号为+5V时,U0=0 V。

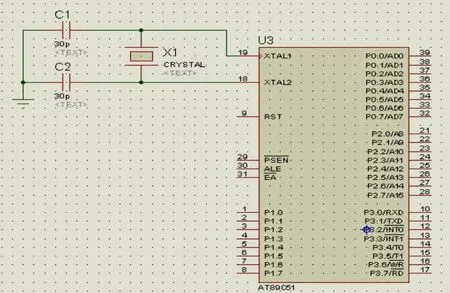

3.3 单片机电路

晶振是晶体振荡器的简称,在电气上它可以等效成一个电容和一个电阻并联再串联一个电容的二端网络,电工学上这个网络有两个谐振点,以频率的高低分,其中较低的频率是串联谐振,较高的频率是并联谐振。

图4 晶振电路

AT89C51单片机内部有一个用于构成振荡器的高增益反相放大器。引脚XTAL1和XTAL2分别是此放大器的输入端和输出端。这个放大器与作为反馈元件的片外晶体谐振器一起构成一个自激振荡器。外接晶体谐振器以及电容C1和C2构成并联谐振电路,接在放大器的反馈回路中。对外接电容的值虽然没有严格的要求,但电容的大小会影响震荡器频率的高低、震荡器的稳定性、起振的快速性和温度的稳定性。因此,此系统电路的晶体振荡器的值为 12 MHz,电容应尽可能的选择陶瓷电容,电容值约为 30 μF。在焊接刷电路板时,晶体振荡器和电容应尽可能安装得与单片机芯片靠近,以减少寄生电容,更好地保证震荡器稳定和可靠地工作。晶体振荡电路如图 4所示。

3.4 显示模块

动态显示驱动:数码管动态显示接口是单片机中应用最为广泛的一种显示方式之一。动态驱动是将所有数码管的8个显示笔划“a, b, c, d, e, f,g, dp”的同名端连在一起,另外为每个数码管的公共极 COM增加位选通控制电路,位选通由各自独立的I/O线控制。当单片机输出字形码时,所有数码管都接收到相同的字形码,但究竟是那个数码管会显示出字形,取决于单片机对位选通COM端电路的控制,所以我们只要将需要显示的数码管的选通控制打开,该位就显示出字形,没有选通的数码管就不会亮。通过分时轮流控制各个数码管的的 COM端,就使各个数码管轮流受控显示,这就是动态驱动。在轮流显示过程中,每位数码管的点亮时间为 1~2 ms。由于人的视觉暂留现象及发光二极管的余辉效应,尽管实际上各位数码管并非同时点亮,但只要扫描的速度足够快,给人的印象就是一组稳定的显示数据,不会有闪烁感。动态显示的效果和静态显示是一样的,能够节省大量的I/O端口,而且功耗更低。

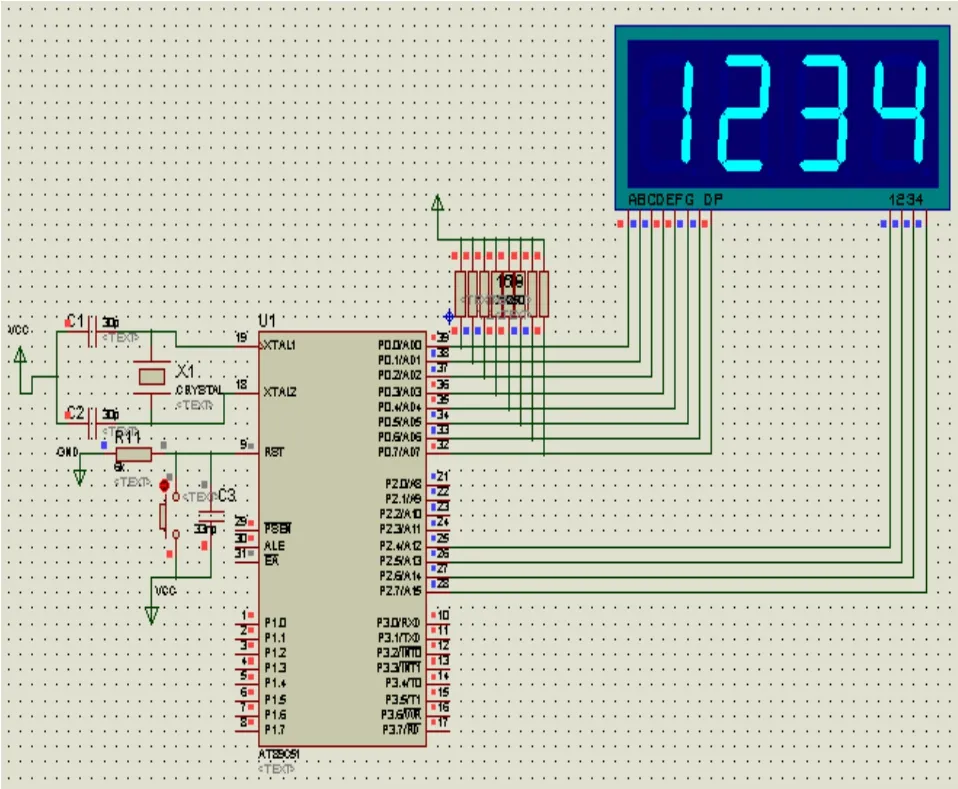

动态显示仿真如图5所示:

图5 动态显示仿真图

4 系统软件设计

硬件电路完成以后,进行系统软件设计。首先要分析系统对软件的要求,然后进行软件的总体的设计,包括程序的总体设计和对程序的模块化设计。按整体功能分为多个不同的模块,单独设计、编程、调试,然后将各个模块装配联调,组成完整的软件。

根据设计的要求,单片机的任务是:内部进行计数,在计算出速度后显示。软件编程用C语言完成的,需要能掌握 C语言,还要熟练AT89C51单片机。从程序流程图、编写程序、编译,到最后的调试,是很复杂的。下面简单介绍系统软件主程序的功能是完成系统的初始化、显示程序。

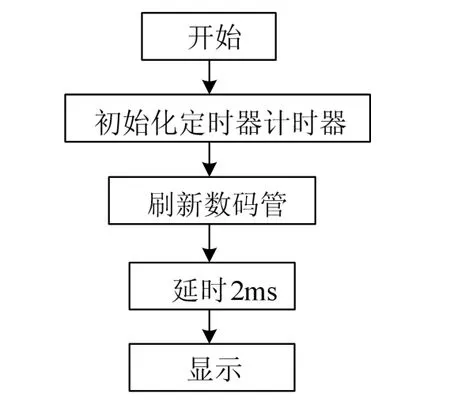

4.1 主程序流程图

图6 主程序流程图

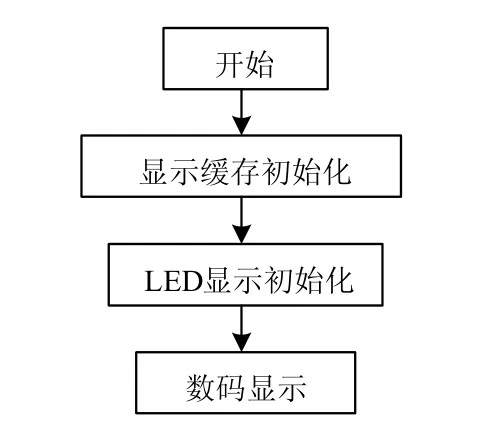

4.2 显示子程序流程图

图7 显示子程序流程图

5 总结

采用单片机技术来实现转速的测量,可以提高转速测量的精确度,并且加快了采样的速率,具有较好的实时性。本文介绍的转速方法使用于高、低转速的测量,测量精确度与转速无关,因而具有较宽的应用范围和广阔的应用前景。

基于单片机的转速测量系统,具有硬件电路简单,程序简单和运算速度快,抗干扰性能好的特点。在设计的信号处理电路中经过滤波,能够进一步减少误差,是测速精度得到提高。

[1] 孙桂荣, 班 莹, 刘鸣. 电机转速测量设计实验, 实验室科学. 2005.

[2] QU Jin-yu. Measure of engine speed based on C8051F chip, Tractor & Farm Transporter, 2007.06.

[3] 王秀杰, 张畴先. 模拟集成电路应用, 西北工业大学出版社. 2003.