宇航元器件热环境适应性评价技术研究★

2012-03-20范红梅马荣国任泽亮王长成郎需光

范红梅,马荣国,任泽亮,王长成,郎需光

(山东航天电子技术研究所,山东 烟台 264003)

0 引言

尽管宇航元器件使用之前都经历了按规定标准开展的鉴定和筛选试验,但是宇航产品在研制使用过程中仍然会出现元器件热环境应用失效的案例,这是因为元器件在宇航工程应用中的试验项目、安装边界条件、测试使用状态等都与元器件的鉴定和筛选试验有较大的差异。为此,非常有必要从系统的角度对宇航元器件热环境适应性能力进行验证,以提高元器件在宇航系统中的应用可靠性,满足宇航产品的可靠性要求。

美国与欧洲对运载器、航天器应承受的环境都制定了相应的标准和规范,对空间领域元器件的热环境适应性已有深入和广泛的研究。为降低新型元器件空间应用的风险,NASA和欧洲宇航公司设置了专门的研究机构,针对新型元器件的空间应用需求,开展了一系列应用验证方法研究及试验验证工作,通过应用验证降低了新型元器件空间应用可能带来的风险。国内也已制定了宇航产品热环境试验规范,如GJB 1027A《运载器、上面级和航天器试验要求》、GJB 150《军用设备环境试验方法》、GJB 548B《微电子器件试验方法和程序》等。尽管这些规范都对宇航产品的热环境试验方法和项目做了详尽的要求和规定,但却尚未形成系统的元器件热环境适应性评价方法。

本文从工程实际出发,研究了宇航元器件使用状态的热环境特性和失效案例,在对宇航元器件热敏感性分析的基础上,综合考虑相关的热环境试验项目、试验程序、试验剖面与判据,并通过实验分析和总结,提出了宇航元器件应用验证热环境适应性评价流程和方法,建立了宇航元器件热环境适应性评价技术。

1 热环境适应性评价

环境工程是系统地应用各种技术和管理措施使研制和生产的产品环境适应性达到规定要求的系统工程。环境适应性是 “装备在其寿命期预计可能遇到的各种环境的作用下能实现其所有预定功能、性能和 (或)不被破坏的能力,是装备的重要质量特性之一”[1]。

热环境适应性评价技术的研究是在调研分析国内外宇航产品使用环境、试验标准规范、器件特性等基础上开展的,重点研究了宇航元器件热环境适应性评价试验项目、评价判据和评价流程。

1.1 评价试验

试验验证是最重要的和通常最有效的评价方法。但在某些情况下,也可使用其它评价方法,如分析与计算、检验、演示与仿真和相似性类比,或者将这些方法中的一种或几种与试验方法结合。本文研究的评价方法主要为试验验证。

在通常情况下,宇航元器件会经历稳态温度(高/低温)、温度交变、真空等热环境,这些环境将会引起元器件的材料退化和机械损坏,导致元器件产生热失效。稳态温度、温度交变、真空3种热环境分别对应于热平衡、热循环、热真空3类试验,宇航元器件的热环境适应性评价试验通常包括上述3种试验项目。

1.2 评价判据

宇航元器件热环境适应性评价以试验验证的方式进行,评价判据包括试验失效判据、元器件满足热环境适应性要求的判据、元器件不满足热环境适应性要求的判据。

a)试验失效判据

当试验发生下列任何一种情况时,可以认为试验失效:

1)检测的性能参数指标超出了电子设备有关标准中规定的允许极限;

2)不满足安全要求或出现危及安全的情况;

3)试验组件出现某些变化,从而使电子设备不能满足原定的使用寿命或维修要求;

4)试验达不到规定的要求;

5)试验偏离规定的环境要求;

6)在电子设备有关标准中规定的、另外的不同的失效判据。

b)元器件满足热环境适应性要求的判据

宇航元器件的种类繁多、应用广泛,元器件的封装形式、安装方式、材料和工艺等特性的不同,对热环境适应能力和失效模式也不同。当试验元器件满足下列情况时,可以认为满足热环境适应性应用验证要求:

1)元器件工作正常、结构不发生破坏,且航天器用元器件的工作温度应该满足I级温度降额要求;

2)元器件工作正常、结构不发生破坏,导弹武器、运载火箭用元器件的工作温度应该满足II级温度降额要求;

3)元器件表面壳温或关键部位温度不超出设计范围。

c)元器件不满足热环境适应性要求的判据

当试验元器件满足下列任何一种情况时,可以认为不满足热环境适应性应用验证要求:

1)航天器用元器件的工作温度不满足I级温度降额要求;

2)导弹武器、运载火箭用元器件的工作温度不满足II级温度降额要求;

3)性能参数指标的偏离值超出了元器件有关标准和技术文件规定的允许极限;

4)结构发生破坏;

5)元器件表面壳温或关键部位温度超出设计范围。

1.3 评价流程

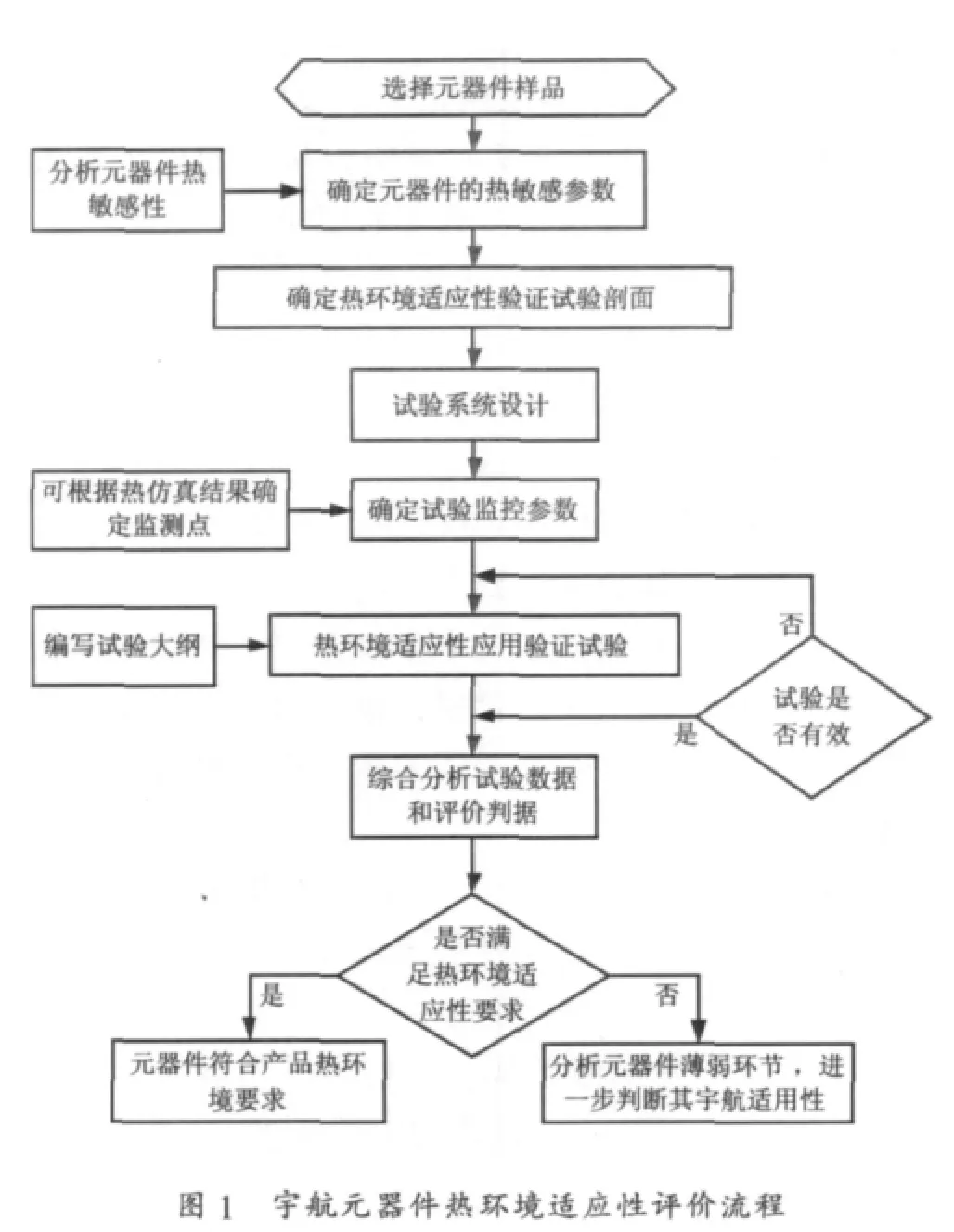

为了实现宇航元器件的热环境适应能力的评价目的,本文综合考虑宇航型号产品的热环境试验要求和元器件热环境适应性评价目的,形成了宇航元器件热环境适应性评价流程。评价流程包括选择元器件样品、确定元器件热敏感参数、设计试验剖面和试验系统、确定监控参数、试验实施和数据分析等环节,如图1所示。

a)选择元器件样品

参与评价试验的元器件样品,包括被评价元器件样品和比对用元器件样品,确定样品可参考以下原则:

1)被评价元器件样品的数量一般为2~5只,具体的数量可根据元器件的特点、试验项目和试验要求确定;

2)使用1只成熟的同类型元器件进行功能、性能比对。

b)确定元器件的热敏感参数

分析元器件的热环境敏感性,需要综合考虑宇航元器件的封装形式、成型工艺、外形尺寸、功能和结构特点。元器件的应用可靠性主要会受元器件自身特性和应用环境严酷程度的影响,确定元器件的热敏感参数要将元器件的热敏感性与热环境相结合。

通过元器件的热敏感性分析可以确定是否开展该元器件的热环境适应性验证。元器件的封装、基体材料、安装方式、电参数只要有一项对某一热环境敏感,则这类环境试验是必须进行的。

c)确定热试验剖面

热试验剖面包括:热应力和电应力剖面。

热应力和电应力剖面一般以元器件的试验条件和寿命要求为参考,在应用环境实测或预测应力水平上增加一定的裕量即得到试验应力,温度裕量值通常为5~15℃。若试验应力水平远小于传统热试验应力水平,则适当地提高裕量值。

宇航元器件热环境适应性评价试验要求在元器件工作状态下进行,试验电应力剖面应与元器件真实的工作应力剖面一致。

d)试验系统的设计

试验系统需要具有代表性且能在规定的热环境条件下正常工作。

e)监控参数的确定

宇航元器件很多参数会受热环境的影响,最终因参数超出应用要求而影响设备性能。在试验过程中,一般选取如下参数进行监控:

1)热敏感参数反映了元器件性能对于热环境的敏感性,应对元器件的热敏感参数进行实时监控;

2)元器件的性能关键参数反映了元器件的应用性能要求,应对元器件的性能关键参数进行实时监控;

3)应对元器件的电参数进行实时监控,监测试验过程电参数是否存在变化、瞬态电参数变化是否会影响产品功能;

4)应对元器件安装点及壳体温度进行实时监控,以监测元器件温度是否超出设计范围;

5)结构较为复杂的元器件,应对其发热量较大的部位和影响元器件功能的关键部位进行温度监控。

f)评价试验实施

宇航元器件热环境适应性验证试验在力学环境适应验证试验之后进行,宇航元器件热环境适应性评价按照试验大纲中规定的内容进行。热试验可按以下两种试验顺序进行:

1)热循环、热真空、热平衡;

2)热真空、热循环、热平衡。

在试验过程中,可以根据试验失效判据来判定试验的有效性。若试验无效,则需要分析原因,修正后重新进行试验。

g)评价结论

若试验有效,则对试验数据进行分析,并根据数据分析结果和评价判据,给出宇航元器件热环境适应性评价结论。

2 试验验证

根据器件样品选取原则,选取国产元器件FPGA为被评价对象、进口元器件FPGA为比对用元器件,元器件的焊装符合宇航产品焊装工艺要求。印制板选用基材为FR-4的覆铜板,板厚为2 mm。设备结构为卫星电子设备典型的插件式结构,机壳材料为铝合金2A12-H112,国产和进口FPGA器件分别安装在两块完全相同的印制板上,验证试验单机结构示意如图2所示。

在图2中,插件1和插件7为单印制板插件,印制板上无发热器件;插件2、插件4和插件6中均无印制板,插件面板上打过线孔;插件3和插件5的设计状态一致。插件3上FPGA器件为进口器件,插件5上为国产器件。插件通过1394通讯来验证印制板上FPGA器件的热环境适应性。

根据被评价元器件的特点,可以确定其对稳态温度、温度交变和真空3种热环境都很敏感。因此,评价试验项目为热平衡、热循环、热真空,试验顺序为热循环、热真空和热平衡,试验条件选取航天器组件产品通用的热环境试验条件。热试验获得了元器件实际工程应用中的性能指标和温度分布情况,给出了评价结果。宇航元器件热环境适应性评价总结如下:

a)宇航元器件热环境适应性试验组件的设计应符合宇航产品的相关设计规范,应具有良好的传热性能并满足机-电-热接口要求,不应出现热源集中或传热路径切断而损坏元器件的现象,确保组件设计满足试验要求。

b)试验前,应利用热分析软件预示宇航元器件在典型装机条件下的热环境,并根据热分析结果将温度传感器布置在元器件壳体的高温区域,以减少传感器位置不当而引起的试验误差。在验证试验中,FPGA器件的测温传感器分别在器件外壳中心、器件外壳边脚、器件附近的印制板上。通过对测温点的热分析和热试验温差进行分析,可知所有的温度测点的热分析与热试验温差小于3%,均在工程误差范围以内。因此,热分析结果可以作为温度传感器的布局依据。

c)应按照要求监测和记录相关试验数据和试验现象。对各项试验数据进行分析和确认,从而得出器件相应的热环境适应性能力。

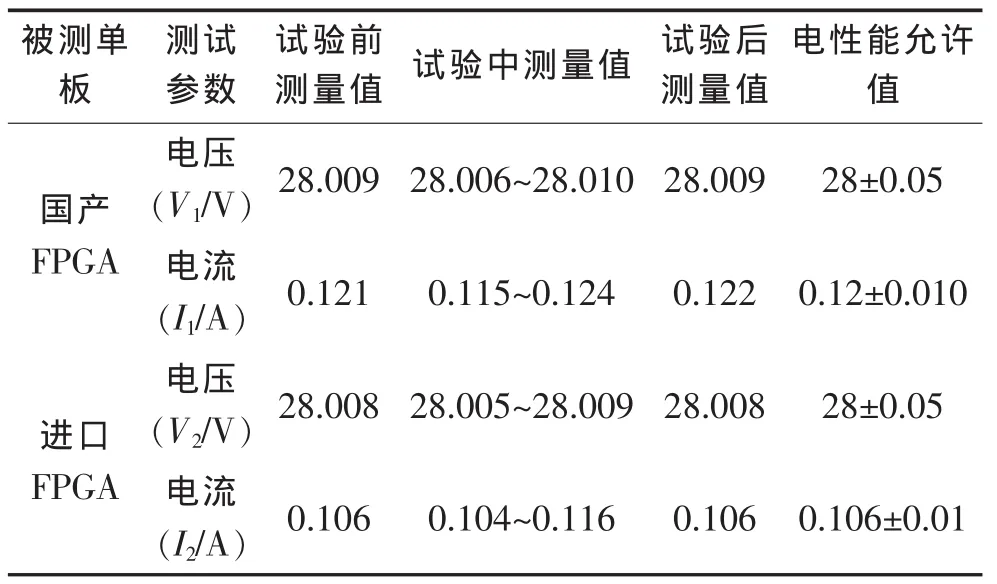

d)热试验前按照器件规范检测器件主要功能和性能指标,并测试正常工作状态下单板的电性能。试验过程中实时监测应用热环境状态下实现的1394总线数据传输、处理功能以及FPGA器件的温度和单板电流、电压。试验后对器件进行外观、功能和性能检测,并测得正常工作状态下单板的电性能。

表1 电性能测量结果

通过对比试验前,试验中,试验后的电压、电流值,国产FPGA单板的电压变化范围在0.01 V以内,进口FPGA单板的电压变化范围在0.009 V以内;国产FPGA单板的电流变化范围在0.005 A以内,进口FPGA单板的电流变化范围在0.01 A以内。国产和进口FPGA单板测量电流不一致,主要是因为两个单板上电源模块的转换效率不一样;在给定的热试验条件下,被测单板的电性能参数变化不大,在允许波动的范围之内;发送数据和接受数据均正常,表明元器件电性能正常。

表2 环境温度70℃时的温度测量结果

从试验数据来看,国产FPGA和进口FPGA相对于环境的最高温升为7.1℃,且国产FPGA器件的温升高于进口FPGA器件。

试验后FPGA器件没有出现管腿或者壳体烧蚀的情况,FPGA器件外观正常。

综上所述,可以判定进口和国产FPGA器件均适应于给定的热环境,但进口FPGA器件的热环境适应能力较强。

e)元器件热环境适应性验证试验是一种新的元器件评估方式,与元器件级的试验不同的是,前者考虑了元器件的安装热阻且能够反映出元器件在不同热环境中的使用薄弱环节,可以作为元器件热环境适应性设计验证的必要手段。需要说明的是,元器件热环境适应性验证试验也不同于宇航组件的热试验,后者关心的是整机的功能适应性,而前者更侧重于监测元器件在应用状态下的性能参数变化和温度对元器件性能的影响。

综上所述,热环境适应性验证结果说明所进行的热试验方法正确、可行,元器件热环境适应性验证试验有效地补充了元器件鉴定和筛选试验数据,能够有效地评价元器件在宇航产品中对热环境的适应能力,具有较高的工程实用价值。

3 结束语

本文通过研究,确立了宇航元器件热环境适应性评价技术,为后续应用验证工作的开展奠定了基础。宇航元器件热环境适应性评价技术的应用既满足了用户了解元器件热环境适应能力的需要,也为元器件的工艺和设计改进提供了技术支持,最终将为宇航元器件质量保证工作提供技术支撑。

[1] GJB 4239-2001,装备环境工程通用要求 [S].