2050薄板线飞剪结构及问题分析

2012-03-20崔振祥

崔振祥

(宝山钢铁股份有限公司热轧厂 中国 上海 200941)

0 概述

宝钢热轧厂2050薄板线于1990年投入生产,其飞剪采用的是德国施罗曼—西马克公司设计制造的D1型飞剪,该飞剪连续生产能力强,在定尺公差、断口质量、形状公差方面均能满足用户的要求。飞剪是薄板线上的关键设备,其特点是能横向剪切运动着的轧件[1],对它有三个基本要求:1)剪刃在剪切轧件时要随着运动着的轧件一起运动,即剪刃应该同时完成剪切与移动两个动作,且剪刃在轧件运动方向的瞬时分速度v应与轧件运动速度v0相等或大2%~3%,即v=(1~1.03)v0。在剪切轧件时,剪刃在轧件运动方向的瞬时速度v如果小于轧件的运动速度v0,则剪刀将阻碍轧件的运动,会使轧件弯曲,甚至产生轧件缠刀事故。反之,如在剪切时剪刃在轧件运动方向的瞬时速度v比轧件运动速度v0大很多,则在轧件中将产生较大的拉应力,这会影响轧件的剪切质量和增加飞剪机的冲击负荷;2)根据产品品种规格的不同和用户的要求,在同一台飞剪机上应能剪切多种规格的定尺长度,并使长度尺寸公差与剪切断面质量符合国家有关规定。

1 飞剪结构和剪切原理

1.1 飞剪结构

概括来说,飞剪由以下几部分机构组成。

1.1.1 飞剪本体

飞剪本体一般包括剪切机构、调长机构和剪刃间隙调整装置。

1.1.2 夹送系统

使轧件按照工艺要求的运动速度通过飞剪的系统,常用的夹送系统有夹送辊、夹送矫直机和辊道等。

1.1.3 传动系统

一般包括飞剪本体和夹送系统的传动装置。

1.1.4 控制系统

控制定尺飞剪剪切长度精度、启动工作制飞剪启动及制动位置等方面的电气或电气—液压控制系统。

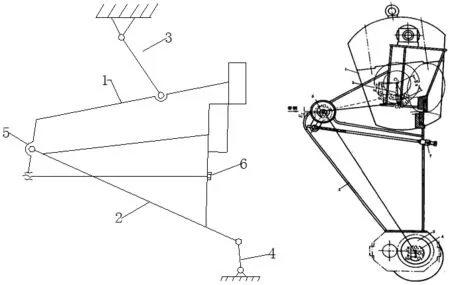

2050薄板线飞剪采用的飞剪,属于四连杆机构,其原理及结构如图1所示。

图1 施罗曼飞剪原理图与结构图

由于飞剪机作时总能量波动较小,因此可在大于5m/s的速度下工作,薄板线飞剪最大剪切速度为110m/min,上刀刃的运动轨迹为椭圆,下刀刃的运动轨迹为弧线,下刀架的摆动中心处装有空切用的偏心装置。正常工作时上下刀片按相应的轨迹运行进行剪切。飞剪曲柄半径固定,做匀速连续运转,夹送辊在每两次剪切之间通过非匀速送料实现剪切不同的基本定尺。

1.2 飞剪定尺原理

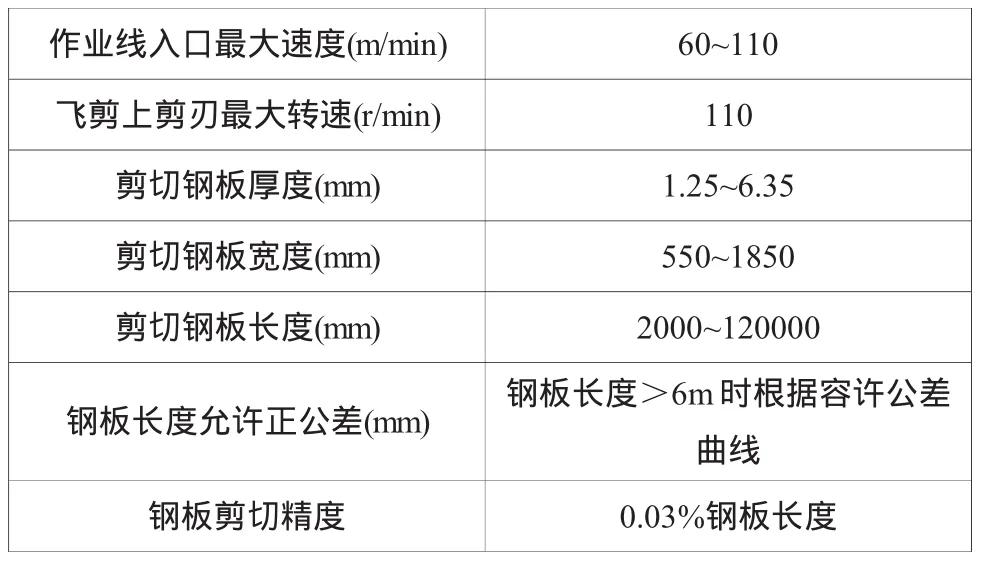

薄板线飞剪为连续工作制剪切,其定尺范围2m~12m,斜度1.4,上刀刃成V形,这样可减小剪切力,防止带钢跑偏,下刀刃为直形;剪切次数最大可达到55次/分钟。飞剪的其它主要技术指标如表1所示。

表1 薄板线飞剪的主要技术指标

以k表示飞剪机每剪切一次刀片(或飞剪机主轴)所转的圈数,则剪下的钢板定尺长度L为

式中,L为钢板长度,mm;V为带钢速度,mm/min;T为剪切时间间隔,s;k为空切系数。

1.2.1 倍尺剪切

薄板线飞剪剪切的基本长度S0=1000mm,即在钢板匀速前进时飞剪上剪刃转动一周钢板前进的长度为1000mm。

飞剪上下刀架每转动一周剪切一次,钢板的长度就为1000mm,控制空切次数就可以剪切基本长度的任意整数倍长度的钢板,这就是倍尺剪切。为了使飞剪上剪刃能够积蓄足够的能量,从而顺利进行剪切,要求飞剪上刀架必须至少转动两圈才能进行剪切,因此薄板线倍尺剪切的最小长度L为2m。

1.2.2 非倍尺剪切

倍尺剪切只能保证剪切基本长度整数倍长度的钢板,为了实现任意长度范围钢板的剪切,就要用到非倍尺剪切。在剪切时既要保证飞剪在剪切位置的线速度和带钢的速度相等,还必须在两次剪切之间采用改变夹送辊速度的方法来调节[2]带钢的长度,一旦长度调整到预设定的尺寸之后,则立即保持剪刃与钢板速度同步。夹送辊的速度通过主电机速度及调节电机速度的差动减速装置来合成,v夹送辊=v主电机-v调节电机,且v夹送辊=v带钢速度。在非倍尺剪切过程中,飞剪主电机通过齿轮减速箱同时驱动飞剪上、下剪刃和夹送辊。飞剪控制电机通过变速箱内的行星齿轮结构,将飞剪控制电机的转速叠加到主电机传送至夹送辊的转速上,从而达到调整带钢长度的目的。图4为控制电机的实际速度反馈波形图。

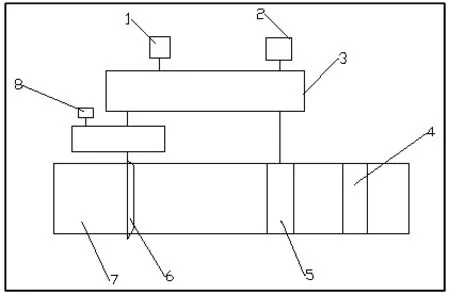

图2 飞剪传动及控制简图

图3 飞剪剪切过程控制模型简图

图4 控制电机实际速度反馈波形图

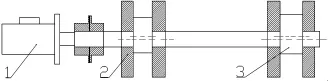

数据检测装置通过位置传感器——仿形开关检测,根据测量辊测得带钢走过的实际钢板长度、由计算机分析发出指令旋转油缸动作下刀架抬起完成一次剪切。图5所示为底部传动的结构示意图,旋转油缸动作,带动偏心轴转动下刀架抬到剪切位置就完成一次剪切,之后电磁换向阀得到信号换向,旋转油缸反向旋转140°刀架回到低位完成一次剪切。

图5 底部传动结构图

2 常见问题与应对措施

2.1 常见问题

2050薄板线生产过程中因飞剪引起的常见问题主要有飞剪定尺误差,钢板表面缺陷、撞钢等。

2.1.1 飞剪定尺不准

长度精度是板材的一个重要指标,飞剪设计的定尺精度为0.03%L。对于12m长的钢板,定尺精度为3.6mm。飞剪的长度公差考核保证值为(+3~+6)mm。在飞剪启制动过程中,由于液压马达动作略滞后(加速时)或超前(减速时),便会产生误差,产生定尺不准的现象

2.1.2 钢板划伤

钢板划伤指的是在生产钢板过程中钢板与飞剪下刀架接触产生相对滑动在钢板表面产生的痕迹,钢板划伤是造成薄板线钢板封锁的重要因素,故障处理起来比较费时,严重影响了生产的正常进行。

2.1.3 撞钢

在前面飞剪定尺原理中指出了,飞剪控制电机原设计总是在飞剪完成一次剪切动作后(飞剪上剪刃通过下极限位置)立即加速送出带钢,而此时,如果飞剪上剪刃机械弹簧压板回复动作滞阻等原因而使上剪刃凸出的话,飞剪控制电机加速送出的带钢头部将有可能撞上飞剪上剪刃的刃角而发生飞剪撞钢现象。

2.2 应对措施

2.2.1 改善旋转油缸的缓冲调整装置

该油缸[3]的最大工作压力可达20MPa,最大输出力矩可达7582N.m,旋转角度为140°。在宝钢的实际使用工作条件为:工作压力p=12.5MPa,旋转角度α=140°,要求在0.5s内完成该角度的旋转,实践表明通过调整缓冲节流阀可有效减少底部刀架的冲击震动,极大提升了动作稳定性和油缸的使用寿命。

2.2.2 增设换向阀固定板

由于震动的存在,安装在旋转油缸上的换向阀在生产中容易松动,通过增加固定板以提升阀安装的稳定性,有效保证了阀的寿命与灵敏性。

2.2.3 调整压紧板的距离

原设计标准中压紧板比刀刃高出5~10mm,这样能保证剪切之前带钢即被瞬间压紧以获得良好的剪切断口质量,为了消除撞钢在实际生产中把压紧板的距离调到3mm,撞钢现象得到了消除。

3 结语

飞剪做为2050薄板线上核心设备,通过根据实际对其进行改进,定尺不准、表面划伤、撞钢现象得到了有效的解决,尤其是旋转油缸的使用寿命得到了有效提升。

[1]邹家祥.轧钢机械[M].北京:冶金工业出版社,2004:300-310.

[2]张春丽.薄板线SMS-D1型飞剪作业分析及改进[J].轧钢,2006,23 (4):34-36.

[3]陈德刚.2050热轧SMS-D1型飞剪旋转油缸寿命分析及对策[J].宝钢技术,1998,5:54-57.