超薄六维力/力矩传感器优化设计及其解耦*

2012-03-19梁桥康王耀南

梁桥康,王耀南

(湖南大学电气与信息工程学院,湖南长沙 410082)

多维力/力矩信息感知是智能机器人和工业自动化等应用场合最重要的感知之一.因能同时获取三维空间直角坐标系下的两个或者两个以上方向的力和力矩信息,已被广泛应用于各种场合为机器人和自动化系统的反馈控制提供实时力/力矩信息,如轮廓跟踪、零力示教、柔性自动装配、机器人远程操作、机器人多手协作、机器人外科手术和康复训练等.目前,机器人多维力/力矩传感器生产厂家主要有美国的AMTI,ATI,JR3和Lord公司,瑞士的Kriste公司,德国的Schunk和HBM公司等.东京工业大学机械工程与科学系设计了一种基于光学检测的六维力/力矩传感器[1].瑞士苏黎世联邦高等工学院研制了第一台成功应用的基于MEMS的电容式六维力/力矩传感器[2].美国代顿大学研制了一种基于磁致伸缩原理的力传感器[3].印度科学研究院设计了一种高灵敏度的基于近奇异构型的Stewart平台的六维力/力矩传感器[4].由于应变检测方法的原理和方法都比较成熟,因此大多数的多维力/力矩传感器都采用了这种方法,其敏感元件——弹性体有三垂直筋结构、双环形结构、盒式结构、圆柱形结构、双头形结构、三梁结构和八垂直筋结构等[5-9].目前,虽然各种力传感器功能齐全、种类繁多,但是传感器高度尺寸都比较大,一般为40~80mm,大大制约了传感器在各个领域的应用.此外,大部分的多维力/力矩传感器都是一体化设计,这就势必引起传感器在各维之间存在一定的互相干扰——维间耦合,传统的多维力/力矩传感器的线性解耦方式已不能满足越来越多的应用环境对精度的要求.本文提出了一种新型的超薄六维力/力矩传感器,其高度尺寸可控制在15mm以内,配合多目标优化设计方法和非线性神经网络解耦方法,研制的传感器具有高灵敏度、高精度和各向同性等特点.

1 传感器设计

如图1所示,设计的传感器由上盖板、弹性体、下盖板组成.其中,上下盖板安装在传感器的顶部和底部,作为转接板与应用环境相连;弹性体将传感器受到的力信息转换为电信号输出;装配完成后,在弹性体与下盖板之间预留有一个空腔,用于安放传感器的信号处理电路.其中上下盖板选用不锈钢材料1Cr13;弹性体选用硬铝材料LY12.根据一般场合对传感器的要求,拟定三维力量程为300N,三维力矩量程为10N·m.

图1 传感器爆炸示意图Fig.1 An exploded view of the designed sensor

传感器的高度尺寸是影响传感器应用的一个重要因素,当机械手实际操作时,作为腕力传感器的高度几何尺寸增大,机械手后续部件所受到的力矩因为力臂的增大而成比例地增大,这将影响机械手所需的额定功率及其最大工作空间.因此,传感器弹性体在设计时,除了考虑其耦合、结构复杂度、刚度、灵敏度、线性度等性能指标外,还应该考虑传感器的高度尺寸.

设计的传感器弹性体如图2所示,弹性体底座与传感器的下盖板通过8个螺栓相连为传感器提供刚性支撑;中空支柱连接上、下E型膜;上部的传力环与传感器的上转接板通过8个螺栓连接;4片薄矩形片连接上E型膜与传力环.下E型膜用来检测法向力Fz和切向力Fx,Fy;上E型膜用来检测绕切向方向的力矩Mx与My;4片薄矩形片用于检测绕法向的力矩Mz.由于上、下E型膜的合理布置,传感器的弹性体高度几何尺寸仅为10mm.

图2 传感器弹性体结构Fig.2 A partially cutaway perspective view of the elastic element

使用有限元分析软件ANSYS的SDO(Simulation-driven Development and Optimization)方法,将传感器弹性体重要几何尺寸E型膜厚度h,E型膜内径d1,E型膜外径d2,薄矩形片厚度d3设为设计变量.综合考虑传感器的结构和尺寸,将各变量的初始条件限定为:0.45mm≤h≤1.5mm,2mm≤d1≤4.5mm,6mm≤d2≤10mm,0.5mm≤d3≤2mm.弹性体上发生的应变直接决定着传感器的灵敏度.为了保证传感器有高的灵敏度,一般采用弹性体上应变最大和最小的位置来粘贴应变片.只有弹性体工作在其材料的比例极限内,才能保证弹性体的应变和应力有比例关系.因此还确定弹性体发生的最大应变emax,最小应变emin和最大变形dmax作为优化设计的设计目标,分别为:emax≤1 000με,emin≥-500με,dmax≤0.05mm,emax和emin确保弹性体工作在材料的比例极限范围内,同时确保弹性体有足够的应变即传感器有一定的灵敏度,dmax可以保证传感器有良好的线性度和可靠性.

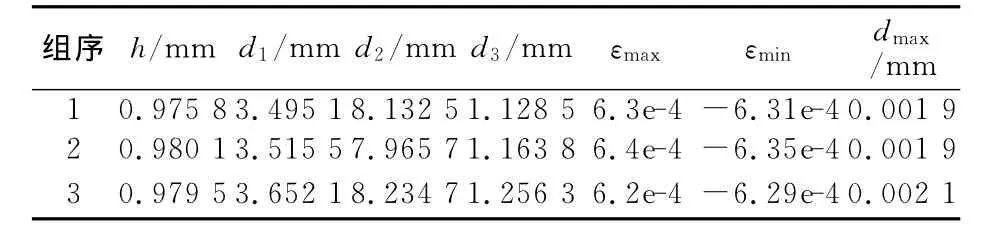

用ANSYS软件中的DesignModeler对弹性体进行参数化建模,并对模型进行划分网格、指定边界条件和负荷情况等处理,软件根据Screening法则确定各设计变量的选择,确定了样本点.程序自动将各样本点按一定方法进行组合,并计算出每种组合相应输出变量的值,最后,根据预先设定好的设计目标,软件自动选择了3组最优解,如表1所示.从优化过程可知,相对另外3个设计变量,E型膜的厚度尺寸为传感器最灵敏尺寸.

表1 优化设计结果Tab.1 Optimal design results

2 应变片布片及组桥

本设计采用半导体应变片作为检测元件,全桥检测电路作为测量电路.根据ANSYS软件对弹性体静力学分析结果,弹性体上选择在最大和最小应变发生的位置放置应变片,每一维使用4个应变片构成全桥检测电路,最后将6路检测电路的输出通过弹性体中间的小孔引到底座的空腔中的数据采集处理电路.其应变片位置和组桥方式如图3所示,其中Ri为第i个应变片,ΔUj为第j维的电桥输出电压.

图3 应变片布片和组桥方式Fig.3 Strain gauges arrangement and connecting

传感器的各维输出为:

式中:εi为第i片应变片的应变值;U为桥路的激励电压;K为应变片的灵敏系数.

传感器输出的力/力矩信息一般为传感器本地坐标系下表示的信息,为了便于控制系统使用,把所获得的力/力矩信息转换成机器人手爪坐标系如下:

式中:Fc为在手爪坐标系下的三维力;Mc为在手爪坐标系下的三维力矩;Rcs为方向转变矩阵;rccs为在手爪坐标中表示的、起点在传感器坐标系原点、终点在手爪坐标系原点的矢量;Fs为在传感器坐标系下的三维力;Ms为在传感器坐标系下的三维力矩信息;S为斜对称算子.

3 传感器非线性解耦

维间耦合极大地限制了多维力/力矩传感器精度的提高,因此有效的解耦方法有助于提高多维力/力矩传感器精度[10].非线性模型真实地反映了多维力/力矩传感器的实际情况,从理论上说可以彻底解决静态解耦问题[11].采用隐层为单层神经元的三层BP神经网络模型,神经元的个数通过实验得到.如图4所示,将六维力/力矩传感器6个桥路的输出电压组成的列向量U=[UxUyUzUMxUMyUMz]T作为神经网络的输入向量,将对应的作用在传感器坐标系原点上的六维力/力矩等效信息所组成的列向量F=[FxFyFzMxMyMz]T作为神经网络的输出向量.对传感器进行加载,记录每次加载时的各路输出电压,每次加载的输出电压和相应的加载力作为一个样本点,用基于MATLAB的BP神经网络训练程序对神经网络模型进行训练,以获得合适的网络权值和阈值,使神经网络输出与样本输出的均方误差满足给定的条件,得到传感器的神经网络模型参数.

图4 六维力/力矩传感器神经网络解耦模型Fig.4 Neural network model for calibration and decoupling of the six-dimensional F/T sensor

在解耦模型的训练过程中,采用5~20个神经元数分别对网络进行训练,从得到的训练曲线中可知,当隐层的单元数为7时,不论从误差、收敛速度还是网络复杂程度等分析,都比较合适,其训练误差曲线如图5所示.从图中可知在训练步数为360步时,均方误差小于0.01,已达到了精度要求.

图5 神经网络训练误差曲线Fig.5 Error curve of the neural network training

4 传感器精度性能分析

运用上述方法解耦,并经过一定的信号处理,最终获得了超薄六维力/力矩传感器的输入和输出曲线如图6所示.

图6 六维力/力矩传感器的标定实验结果Fig.6 Calibration text results of the six-dimensional F/T sensor

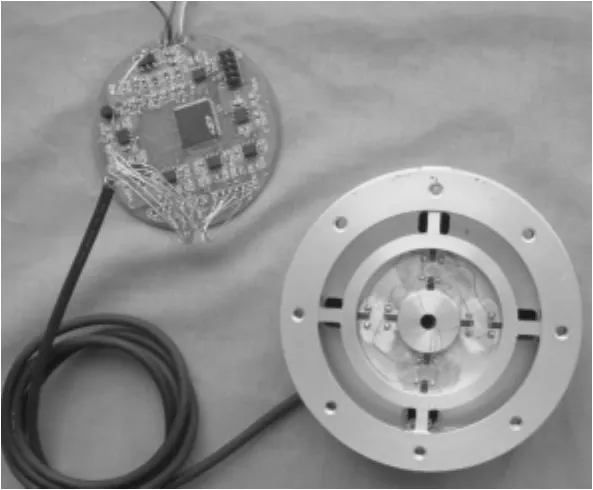

由图6实验结果可知,设计的超薄六维力/力矩传感器线性度好,关于零点对称,呈各向同性,最大线性度误差为0.15%F.S.,最大耦合误差为1.6%F.S.,传感器实物图见图7.

图7 传感器实物图Fig.7 The fabricated six-dimensional force/torque sensor

5 结 论

本文研究了一种基于应变检测技术的超薄六维力/力矩传感器,对传感器力敏元件进行了多目标优化,根据其力学特性确定了弹性体的布片、组桥方式,结合基于神经网络的非线性标定及解耦,使设计的传感器具有灵敏度高、线性度好、维间耦合小等特点.值得注意的是,用神经网络进行传感器标定,传感器的精度很大程度上受制于训练样本的范围,若传感器所受力超出其量程(训练样本通常在量程范围内),神经网络的外延问题极易导致精度衰减,如何解决这类问题有待下一步深入研究.

[1] HIROSE S,YONEDA K.Development of optical six-axial force sensor and its signal calibration considering nonlinear interference[C]//Proceedings of IEEE International Conference on Robotics and Automation.Washington,DC:IEEE,1990:46-53.

[2] BEYELER F,MUNTWYLER S,NELSON B J.A six-axis MEMS force-torque sensor with micro-newton and nano-newtonmeter resolution[J].Journal of Microelectromechanical Systems,2009,18(2):433-441.

[3] BAUDENDISTEL T A.Development of a novel magnetostrictive force sensor[D].Ohio:University of Dayton,2005.

[4] RANGANATH R,NAIR P S,MRUTHYUNJAYA T S.A force-torque sensor based on a stewart Platform in a near-singular configuration[J].Mechanism and Machine Theory,2004,39(9):971-998.

[5] 葛运建,戈瑜,吴仲城,等.浅析我国传感器技术发展中的若干问题[J].世界产品与技术,2003(3):22-36.GE Yun-jian,GE Yu,WU Zhong-cheng,et al.Analysis of several problems about sensors technology development in China[J].Electronic Component News,2003(3):22-36.(In Chinese)

[6] LIANG Q,ZHANG D.A potential 4-D fingertip force sensor for an underwater robot manipulator[J].IEEE Journal of O-ceanic Engineering,2010,35(3):574-583.

[7] 孟庆鑫,王华,王立权,等.一种水下灵巧手指端力传感器的研究[J].中国机械工程,2006,17(11):1132-1135.MENG Qing-xin,WANG Hua,WANG Li-quan,et al.Development of fingertip force sensor for a dexterous underwater hand[J].China Mechanical Engineering,2006,17(11):1132-1135.(In Chinese)

[8] 秦岗,曹效英,宋爱国,等.新型四维腕力传感器弹性体的有限元分析[J].传感技术学报,2003,16(3):238-241.QIN Gang,CAO Xiao-ying,SONG Ai-guo,et al.Finite element analysis for elastic body of new 4-axis wrist force sensor[J].Chinese Journal of Sensors and Actuators,2003,16(3):238-241.(In Chinese)

[9] 邱联奎,雷建和,宋全军,等.水下机器人手爪力感知系统研究[J].传感技术学报,2006,19(4):1152-1156.QIU Lian-kui,LEI Jian-he,SONG Quan-jun,et al.Research on force sensing system for an underwater gripper[J].Chinese Journal of Sensors and Actuators,2006,19(4):1152-1156.(In Chinese)

[10]LIANG Q,ZHANG D,GE Y.A novel miniature four-dimensional force/torque sensor with overload protection mechanism[J].IEEE Sensors Journal,2009,9(12):1741-1747.

[11] CAO H,YU Y,GE Y.A research of multi-axis force sensor static decoupling method based on neural network[C]//Proceedings of the IEEE International Conference on Automation and Logistics.Washington,DC:IEEE,2009:875-879.