轿车双侧顶盖抗压性能的虚拟实验评估*

2012-03-19蒋小晴杨济匡Chirwa

彭 倩,蒋小晴,杨济匡†,E C Chirwa

(1.湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙 410082;2.博尔顿大学建筑环境与工程学院,博尔顿BL3 5AB)

在所有交通事故类型中,翻滚事故是一种伤亡率极高的事故形态.根据NHTSA(美国高速公路安全管理局)统计,过去10年中,美国每年因汽车翻滚丧生近万人,约占交通事故中乘员总死亡人数的1/3[1].其中,大部分的头颈部严重损伤是由车顶盖挤压侵入造成的[2].

为了降低翻滚事故的伤亡和风险,20世纪70年代,NHTSA制定了车辆顶盖抗压安全强制性法规FMVSS216,该法规在准静态条件下对车辆顶盖进行抗压测试.真实的汽车翻滚过程非常复杂,由于试验条件及重复性等要求的限制,动态翻滚试验还未广泛开展[3].到目前为止,欧洲及日本等国仍未出台与轿车翻滚安全相关的法规,因此FMVSS216依然是当前全球范围内与轿车翻滚安全相关的最具影响力法规.

最新版的FMVSS216法规于2009年5月发布并将于2012年9月起逐步实施.新版法规在现行法规基础上改版升级,主要改动如下[4]:1)适用车辆范围扩大;2)顶盖强度标准提高;3)增加了头部生存空间要求;4)由双侧顶盖试验取代现行的单侧顶盖试验.改版后的FMVSS216法规首次采用双侧顶盖抗压测试方法,除了近侧(先加载侧)测试外,还增加了远侧(后加载侧)顶盖的测试,且强度要求大幅提高,因此新版法规的实施将对汽车顶盖抗压安全性能提出更高的要求.

FMVSS216的加载角度一直存在较大争议,普遍认为现行的角度组合(25°滚动、5°俯仰角)不够严格,不能反映真实的翻滚环境[3,5-6].Friedman曾提议采用45°滚动、7.5°俯仰角的角度组合[5];而Chirwa等则建议采用45°滚动、10°俯仰角的角度组合[6].CFIR开发的顶盖试验程序M216[7],分别在车辆近、远侧顶盖采用25°滚动、10°俯仰角及40°滚动、10°俯仰角的组合进行加载.新版的FMVSS216中将继续沿用现行加载角度,因此加载角度组合对顶盖两侧抗压性能的影响还有待进一步研究.

本研究更新了Ford Fiesta的顶盖抗压有限元模型并进行了相关试验验证.采用全因子方法进行实验设计,基于新版FMVSS216法规开展虚拟试验来研究不同滚动角及俯仰角对顶盖抗压性能的影响,并评估顶盖两侧的抗压性能差异.到目前为止,我国在轿车结构耐撞性方面研究开展较多[8-9],但与轿车翻滚安全有关的研究却非常有限,且车辆翻滚安全法规还未出台,因此汽车顶盖抗压及翻滚安全性能研究将成为我国汽车安全研究发展的新领域.

1方法与材料

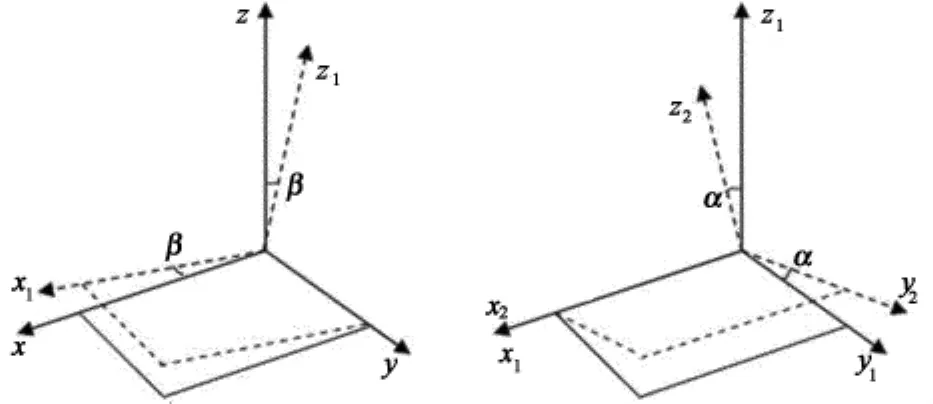

1.1 压板加载过程空间坐标转换

轿车顶盖抗压试验通过压板对顶盖加载来模拟翻滚事故中地面与顶盖的碰撞过程.在顶盖抗压试验中,不同的加载角度条件下,压板的位置可根据空间笛卡尔坐标系来转换,如图1所示,具体转换关系见方程组(1)(2).

图1 空间笛卡尔坐标系的位置转换Fig.1 Transformations of spatial Cartesian coordinate systems

或者

在试验过程中,压板加载方向的向量为:n={cosαsinβ,sinα,-cosαcosβ}.如图1所示,α为侧倾角,β为俯仰角.

1.2 有限元模型

研究对象为2004年欧洲产的一款小型家用轿车Ford Fiesta,其整备质量为1 164kg.该整车有限元模型初始基于RADIOSS软件开发,后来由英国博尔顿大学在LS-DYNA软件下建立,已应用于虚拟试验研究[10-11].

为提高运行效率及仿真精度,对原整车有限元模型进行了简化和更新.删除了发动机、悬架等底盘部件,并对车身部件重新进行网格划分以及部件连接.由于风挡玻璃在真实翻滚事故中容易裂损,在顶盖抗压测试中通常保持完整,而导致抗压试验中顶盖强度比真实事故中偏高[5-6],因此风挡玻璃不予保留.如图2(a)所示,该轿车顶盖抗压模型由白车身、车门及连接件组成,共包含170301个单元.轿车侧围车身结构如图2(b)所示,其A柱及B柱分别由内、外板及其加强板组成.白车身及车门由单点积分壳单元模拟;焊点单元则使用Beam单元来模拟,且不定义焊点失效;顶盖压板尺寸为1 829mm×762mm,通过刚性材料模拟.门槛及地板则通过结点约束来固定.

本组患者50例中,3例因出现并发症或是由于患者本身因素而死亡,其余均顺利在术后7~125天时间内顺利拔管,成功转入康复病房进行康复治疗或者治愈之后顺利出院。

图2 轿车有限元模型Fig.2 Vehicle FE model

1.3 顶盖抗压试验及模型验证

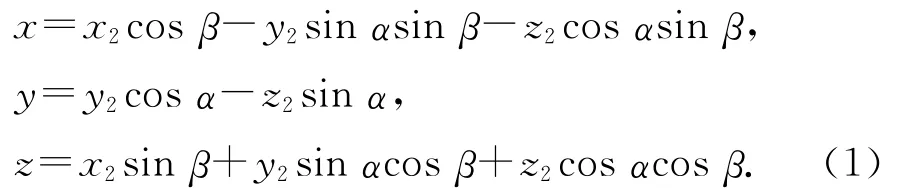

Ford Fiesta轿车的近端顶盖抗压试验在英国Bolton大学进行[12],试验在准静压条件下完成,试验装置及样车如图3(a)所示.压板安装于试验摆臂顶端,摆臂可绕固定转轴旋转,通过摆臂带动压板旋转运动来实现对近侧顶盖的静压测试.压板与顶盖初始接触点到转轴的距离为1 480mm,顶盖的压缩行程持续210mm.该试验初始加载角度组合为8°滚动、6°俯仰角.

图3 样车顶盖抗压变形过程Fig.3 Vehicle roof crush events

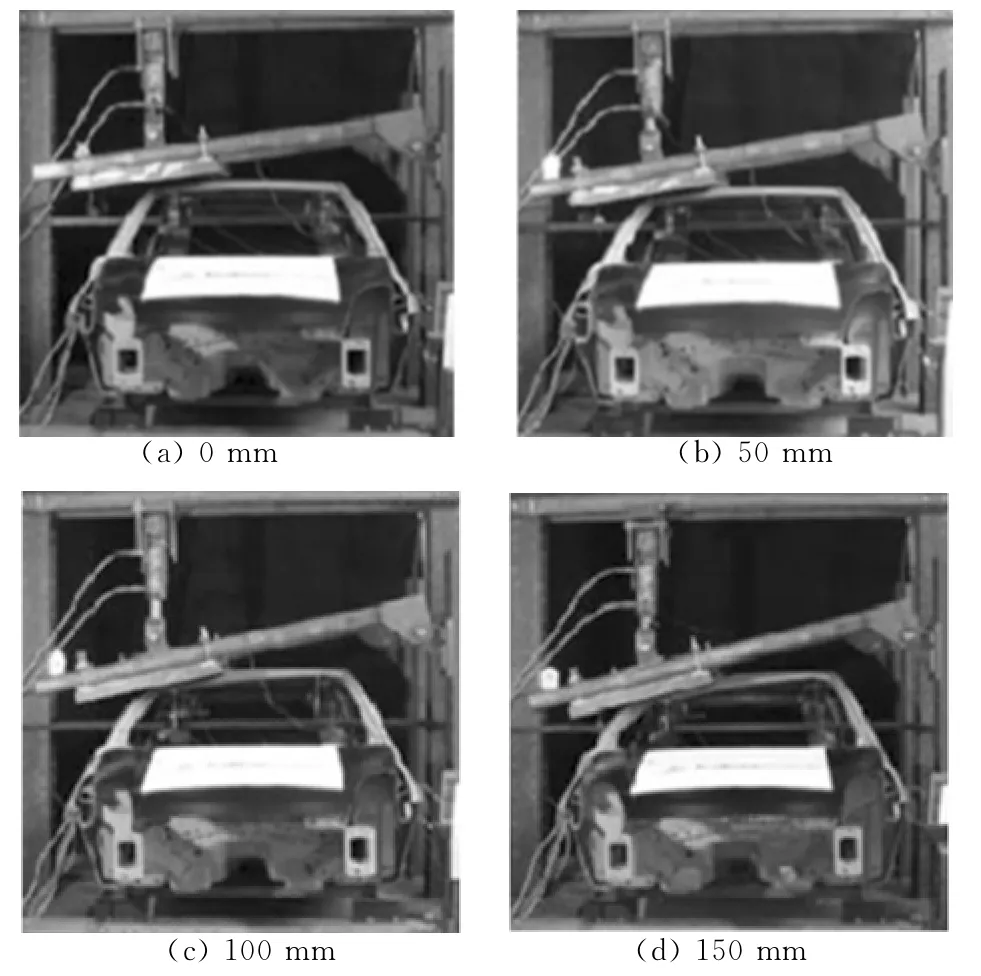

图3记录了试验样车在0~150mm的压缩行程中的变形情况.随着压板的旋转,近侧顶盖逐渐压溃变形,而远侧顶盖与A柱交界处逐渐折弯,车体出现小幅扭转.试验样车最终变形如图4所示,受压板挤压作用,近侧A柱、顶盖与压板接触区域出现严重压溃;B柱中部明显折弯;C柱无显著变形,但其下方侧围有较大范围的压痕.

图4 车体变形对比Fig.4 Final deformation comparisons

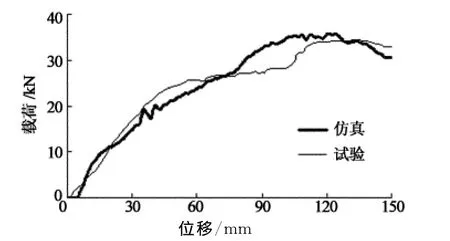

顶盖的载荷位移曲线如图5所示.在挤压初始阶段,顶盖与压板的接触主要集中在A柱中部,车体主要通过A柱抗弯变形而承载,因此抵抗力较低.随着压板行程增加,B柱逐渐变形,车体主要通过B柱轴向抗压变形而承载,因此顶盖抵抗力逐步增加.随着B柱中部折弯,其轴向承载能力逐渐减弱,压缩行程增至120mm时,顶盖抵抗力开始略微下降.

图5 载荷位移曲线对比Fig.5 Force-displacement curves comparisons

有限元模型的验证过程如图4和图5所示,仿真过程采用的加载条件与真实试验相同.从图4来看,仿真中车身压溃变形模式与真实试验结果非常接近;而从图5来看,仿真中载荷位移曲线的峰值及变化趋势与真实试验结果保持一致.有限元模型得到较好的验证,因此能够用于顶盖抗压的虚拟研究.

1.4 虚拟试验

基于新版FMVSS216法规,开展Ford Fiesta的双侧顶盖抗压虚拟试验研究.通过全因子法进行正交试验设计;以滚动角和俯仰角度为变量(见表1),分别采用9个滚动角度及4个俯仰角度进行组合,共36组虚拟试验.新版FMVSS216法规要求分别对顶盖近远两侧进行127mm(5inch)的加载,两侧加载条件完全相同,其中近侧试验完成后,再进行远侧试验.虚拟试验的试验条件与新版法规一致.

表1 全因子实验设计Tab.1 Full factorial experimental design

2 结果与讨论

2.1 滚动角对顶盖强度的影响

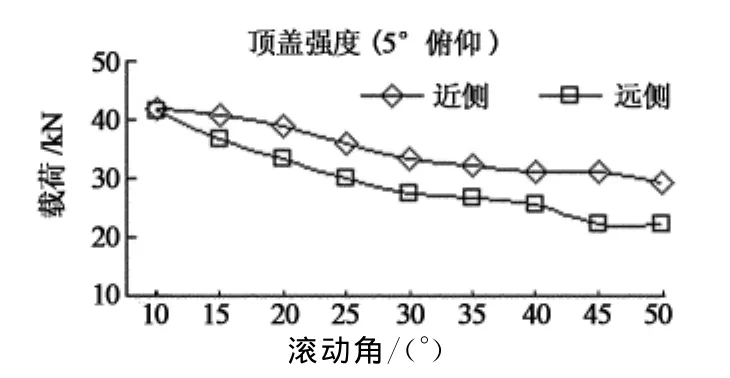

图6~图9所示为4组不同的俯仰角度下,顶盖两侧抵抗力峰值随滚动角的变化.

图6 顶盖抗压强度变化(5°俯仰)Fig.6 Roof strength variations with pitch angle 5°

图7 顶盖抗压强度变化(10°俯仰)Fig.7 Roof strength variations with pitch angle 10°

如图6所示,当俯仰角为5°时,顶盖两侧的抵抗力峰值随滚动角度增大而逐渐降低.当滚动角为10°时,顶盖两侧抵抗力峰值同为41.5kN;随着滚动角增大,顶盖两侧强度不同程度减弱,其中远侧尤为明显.当滚动角为45°时,顶盖两侧强度差异最大,此时近侧抵抗力峰值较远侧高出约37.1%.在该俯仰角下,顶盖近侧和远侧抵抗力峰值极值差异分别为30.1%和46.3%.

如图7所示,当俯仰角为10°时,近侧顶盖抵抗力峰值随滚动角增大持续下降.对于远侧,抵抗力峰值在10°~15°以及25°~30°滚动角变化范围内急剧降低,而在其他角度范围时无明显改变.当滚动角为30°时,顶盖两侧出现最大强度差异,此时近侧抵抗力峰值比远侧高约39.2%.在该俯仰角下,顶盖近侧和远侧抵抗力峰值极值差异分别为46.5%和53%.

如图8所示,当俯仰角为15°时,顶盖两侧作用力峰值均随滚动角增加而总体小幅下降.在10°~25°滚动角范围内,顶盖两侧抵抗力峰值降低比较明显,且峰值差异较小;在30°~50°滚动角范围时,顶盖强度无显著改变,两侧抵抗力峰值差异保持约为4kN.在该俯仰角下,顶盖近侧和远侧抵抗力峰值极值差异分别为19.5%和31%.

图8 顶盖抗压强度变化(15°俯仰)Fig.8 Roof strength variations with pitch angle 15°

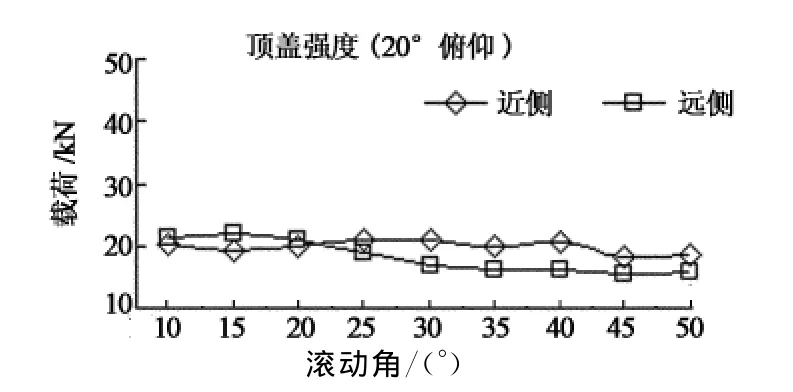

图9 顶盖抗压强度变化(20°俯仰)Fig.9 Roof strength variations with pitch angle 20°

如图9所示,当俯仰角为20°时,近侧峰值保持为约20kN,几乎不受滚动角影响.对于远侧,在15°~45°滚动角范围内小幅下降,极值差异约6.6 kN.在以上所有36组测试下,仅在15°滚动及20°俯仰角组合时,远侧强度略高于近侧.两侧最大强度差异出现在30°滚动角,此时近侧峰值比远侧高23.3%.在该俯仰角下,近远两侧抵抗力峰值极值差异分别为8.2%和27%,远侧强度变化更明显.

在俯仰角分别为5°和10°时,两侧顶盖抵抗力峰值随滚动角增加的变化幅度较大,此时滚动角变化对顶盖强度影响较显著;当俯仰角分别为15°和20°时,两侧顶盖抵抗力峰值随滚动角增加变化幅度较小,此时滚动角对顶盖强度影响不够显著.

从两侧抗压能力来看,近侧顶盖抗压能力相对更高;但从抵抗力峰值变化来看,4组俯仰角下,远侧顶盖强度均随滚动角度改变出现更大的变化范围,显然滚动角变化对远侧强度影响更加显著.

在以上所有俯仰角度下,顶盖两侧抵抗力峰值随着滚动角度从10°~45°变化持续下降,当滚动角继续增大时,顶盖两侧强度无明显变化,因此顶盖抵抗力峰值趋于45°滚动角收敛.

2.2 俯仰角对顶盖强度的影响

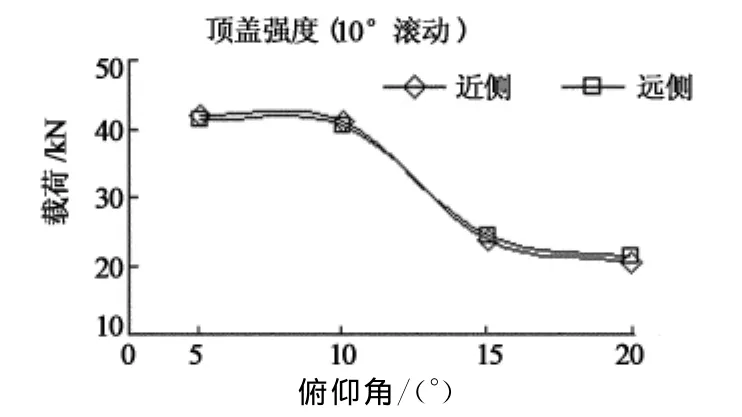

图10~图18所示为9组不同的滚动角度下,顶盖两侧抵抗力峰值随俯仰角增大的变化.

图10 顶盖抗压强度变化(10°滚动)Fig.10 Roof strength variations with roll angle 10°

图11 顶盖抗压强度变化(15°滚动)Fig.11 Roof strength variations with roll angle 15°

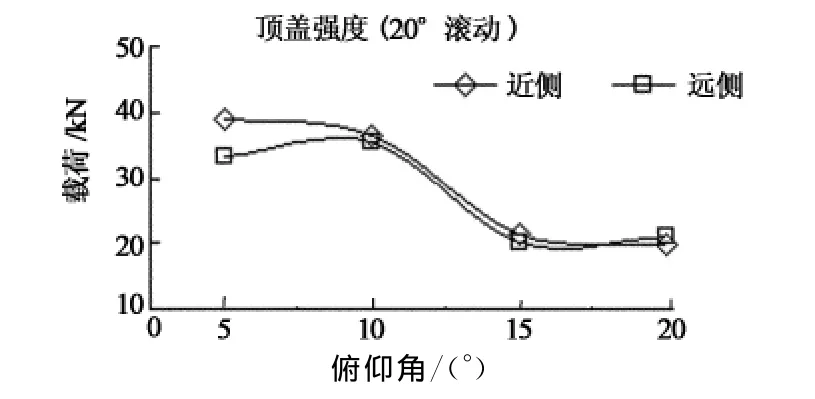

图12 顶盖抗压强度变化(20°滚动)Fig.12 Roof strength variations with roll angle 20°

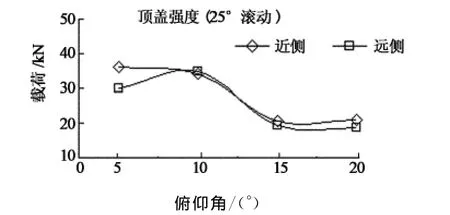

图13 顶盖抗压强度变化(25°滚动)Fig.13 Roof strength variations with roll angle 25°

如图10~13所示,在滚动角度分别为10°,15°,20°以及25°时,顶盖两侧抵抗力峰值具有相近的变化趋势.以上4组条件下,顶盖强度均随着俯仰角增加而整体下降.以近侧为例,以上4组情况下,顶盖抵抗力峰值极值差异分别为50.3%,50.1%,49.2%以及44.2%,而远侧的强度变化则相对较小.值得注意的是,当俯仰角在10°~15°时,以上4组情况下,两侧顶盖抵抗力峰值均急剧下降,且幅度在15kN以上,但俯仰角度在其他范围变化时,两侧顶盖抵抗力峰值变化相对较小.

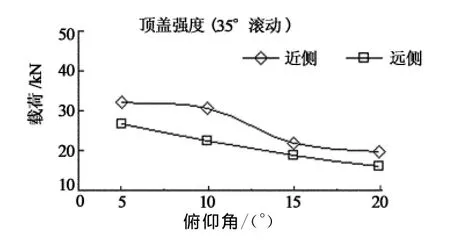

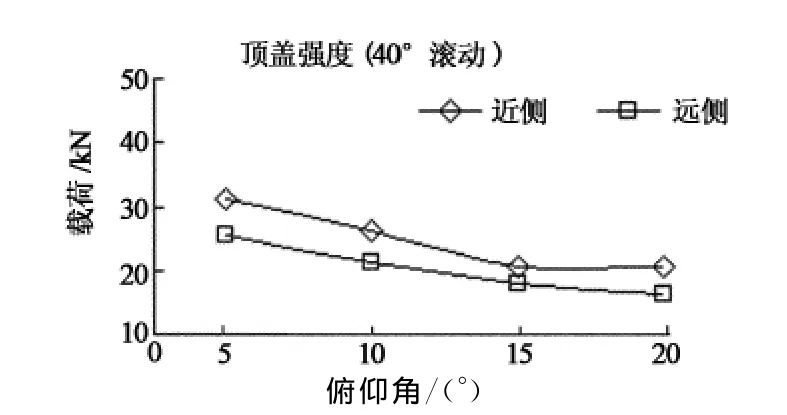

如图14~图16所示,在滚动角分别为30°,35°,40°时,顶盖两侧抵抗力峰值的变化趋势比较相近.相对于10°~25°滚动角,这三组情况下顶盖强度仍随俯仰角增加而明显降低,但整体降低幅度逐渐缩小.尤其是在10°~15°俯仰角之间,顶盖强度降低幅度逐渐减弱.以上三组情况中,近侧顶盖抵抗力峰值极值差异分别为37.5%,40.5%和34.3%,而远侧的强度变化范围则相对较小.

图14 顶盖抗压强度变化(30°滚动)Fig.14 Roof strength variations with roll angle 30°

图15 顶盖抗压强度变化(35°滚动)Fig.15 Roof strength variations with roll angle 35°

图16 顶盖抗压强度变化(40°滚动)Fig.16 Roof strength variations with roll angle 40°

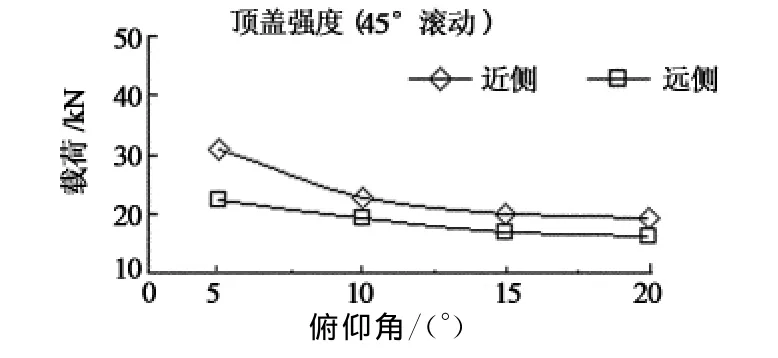

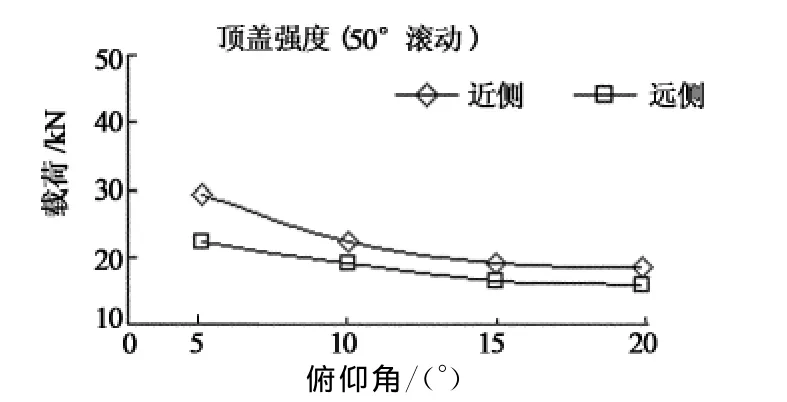

如图17和图18所示,当滚动角分别在45°,50°时,顶盖两侧抵抗力峰值的变化趋势较为一致.以上2组情况下顶盖强度在5°~10°俯仰角时下降比较明显,在10°~15°俯仰角之间时,顶盖两侧抵抗力的降低幅度均小于3kN.当滚动角增至45°时,顶盖强度在10°~15°俯仰角之间已无显著差异.以上2组情况下,近侧顶盖强度极值差异分别为36.4%和36.6%,而远侧的强度变化范围则相对更小.

图17 顶盖抗压强度变化(45°滚动)Fig.17 Roof strength variations with roll angle 45°

图18 顶盖抗压强度变化(50°滚动)Fig.18 Roof strength variations with roll angle 50°

以上9组滚动角下,远端顶盖抵抗力峰值均随俯仰角度改变出现更大的变化范围,显然滚动角变化对远侧强度影响更加显著.在以上所有滚动角度下,顶盖两侧抵抗力峰值随着俯仰角度在5°~15°变化而持续下降,而在15°~20°之间无明显差异.对于固定的俯仰角,顶盖两侧强度趋于45°滚动角收敛,而在45°滚动角下,两侧顶盖强度在10°~15°俯仰角之间无显著差异,因此顶盖强度趋向于10°俯仰角收敛.

2.3 车身结构件对顶盖强度的影响

该顶盖抗压模型仅包含车身结构件,其他可能影响顶盖强度的部件(如风挡玻璃)并未包含在内,因此以上所有测试中,顶盖强度主要来源于车身的A柱和B柱.

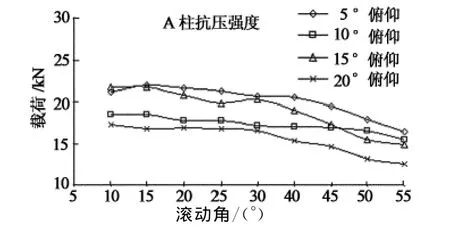

以近侧顶盖为例,如图19所示,在相同俯仰角下,A柱抵抗力峰值变化约为5kN;而相同滚动角时,A柱抵抗力峰值极值差异保持在4.5kN左右.当滚动角及俯仰角变化时,A柱的抗压能力并无较大改变.因此在不同加载条件下,A柱能够提供稳定的抗压能力.

图19 A柱抗压强度变化Fig.19 A pillar strength variations

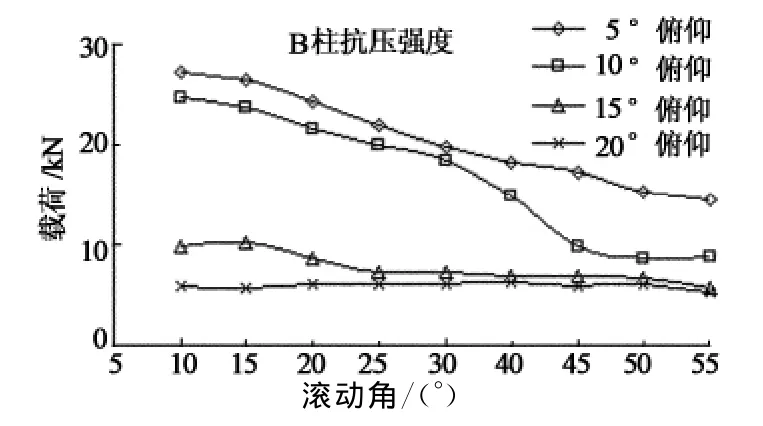

近侧B柱抵抗力峰值如图20所示.在5°和10°俯仰角下,B柱抗压能力随着滚动角增加而急剧下降;而在15°和20°俯仰角下,B柱抗压能力较低,且几乎不受滚动角影响.

图20 B柱抗压强度变化Fig.20 B pillar strength variations

在相同滚动角下,随着俯仰角从5°~20°增加,压板与A柱保持接触,但与B柱的间隔距离逐渐增加,因此B柱在有效行程(127mm)内的承载作用逐渐降低.在5°~10°俯仰角下,B柱能够发挥明显的承载作用;当俯仰角增至15°时,B柱承载作用已极其有限,由此看出B柱抗压强度趋向于10°俯仰角收敛.

在相同俯仰角下,随着滚动角度增加,B柱的承载模式逐渐由轴向压溃承载向斜向压弯承载转变,当滚动角增至45°时,B柱承载能力不再明显降低.从图20可以看出,B柱作用力峰值在45°滚动角以及10°俯仰角时趋于收敛.

3 结 论

在不同滚动角及俯仰角条件下,基于Ford Fiesta小型轿车开展了全因子组合虚拟试验.从本研究虚拟分析结果可得到以下结论:

1)在127mm的压缩行程中,当滚动角度相同时,顶盖两侧强度均随俯仰角从5°至15°逐渐减弱;当俯仰角度相同时,顶盖两侧强度随滚动角从10°至45°时逐渐降低.

2)从顶盖两侧强度差异来看,近侧抗压能力较远侧更强.

3)从顶盖强度变化范围来看,滚动角对远侧强度影响较大,而俯仰角对近侧强度影响显著.

4)FMVSS 216的加载角度组合(25°滚动、5°俯仰角)无法体现最严格的加载条件;从本研究虚拟试验结果来看,最严格的加载角度组合应该为45°滚动、10°俯仰角.

[1] EIGEN A M.Review of NMVCCS rollover variables in support of rollover reconstruction[R].Washington,DC:National Highway Traffic Safety Administration,2010.

[2] MANDELL S P,KAUFMAN R,MACK C D,et al.Mortality and injury patterns associated with roof crush in rollover crashes[J].Accident Analysis and Prevention,2010,42(4):1326-1331.

[3] CHIRWA E C,STEPHENSON R,BATZER S.Review of the Jordan rollover system(JRS)vis-à-vis other dynamic crash test devices[J].International Journal of Crashworthiness,2010,15(5):553-569.

[4] FMVSS216Federal motor vehicle safety standards[S].Washington,DC:National Highway Traffic Safety Administration,2009.

[5] FRIEDMAN D,NASH C.Advanced roof design for rollover protection[C]//The 17th Proceedings of ESV Conference.Amsterdam:North Atlantic Treaty Organization Committee,200l.

[6] MAO M,CHIRWA E C,CHEN T.Static and dynamic roof crush simulation using LS-DYNA3D[J].International Journal of Crashworthiness,2004,9(5):495-504.

[7] FRIEDMAN D,NASH C E,BISH J.Results from two sided quasi-static(M216)and repeatable dynamic rollover tests(JRS)relative to FMVSS 216[C]//The 20th Proceedings of ESV Conference.Lyon:North Atlantic Treaty Organization Committee,2007.

[8] 杨济匡,覃祯员,王四文,等.轿车侧面柱碰撞结构响应与乘员损伤研究[J].湖南大学学报:自然科学版,2011,38(1):23-28.YANG Ji-kuang,QIN Zhen-yuan,WANG Si-wen,et al.Study of the structural response and occupant injury in side pole impact to a passenger car[J].Journal of Hunan University:Natural Sciences,2011,38(1):23-28.(In Chinese)

[9] 杨济匡,吴亚军,张斌.汽车侧面碰撞中头胸部安全气囊的优化研究[J].湖南大学学报:自然科学版,2010,37(1):23-28.YANG Ji-kuang,WU Ya-jun,ZHANG Bin.Research on the optimization of thorax-head airbag for vehicle side impact[J],Journal of Hunan University:Natural Sciences,2010,37(1):23-28.(In Chinese)

[10]MAO M,CHIRWA E C,CHEN T.Numerical analysis of small European vehicle under rollover condition[J].International Journal of Automobile Engineering,Part D,2005,219(10):1369-1379.

[11]MAO M,CHIRWA E C,WANG W.Assessment of vehicle roof crush test protocols using FE models:inverted drop tests versus updated FMVSS 216[J].International Journal of Crashworthiness,2006,11(1):49-63.

[12]CHEN T,CHIRWA E C,MAO M.Rollover far side roof strength test and simulation[J].International Journal of Crashworthiness,2007,12(1):29-39.