钨砂精选粉尘污染立体化综合治理技术

2012-03-17朱永贵

朱永贵

(湖南有色冶金劳动保护研究院,湖南长沙 410014)

湖南瑶岗仙矿业有限责任公司是驰名中外的黑钨精矿产地,1914年始采至今,已有96年的历史,是我国钨业的起源地,目前仍是湖南省最大的黑钨精矿生产企业。瑶岗仙黑钨矿是一个以石英脉型矿床为主的钨矿,选矿生产流程以传统的重选工艺为主的流程,精选过程采用干式磁选技术进行分离,年处理精钨砂2 500 t。由于收尘效果差,大量粉尘从放料口、选矿设备缝隙等逸出,造成车间粉尘污染严重,设备表面、地面积尘较多。

1 车间的污染状况

钨砂精选过程:干燥—磁选—筛分分级—提升—放料—仓储工艺,氧化焙烧—冷却—放料—仓储工艺,电选—放料—仓储工艺,掺和—放料—仓储—包装工艺。生产流程长,钨矿精选工艺复杂,设备多,放料高差大,放料点多,粉尘外逸点多。同时,钨砂精选过程生产原料是粉状细砂料,由于精选过程中的磁选及筛分分级等,使得粉尘外逸气流大,微细粉尘随下料口气流从设备缝隙或放料点逸出,外逸速度较大。据测算,钨矿精选过程产尘量约占钨矿精矿产量的7%~9%。

钨砂精选生产中原有两套老式收尘设备,收尘流程如图1所示。

图1 收尘流程图

由于石英脉状黑钨矿的特点,在钨精矿干式磁选、转运、掺和、包装过程中,极易产生大量的扬尘及二次扬尘,而原有收尘设备整体收尘效率为30%~40%,经测定,钨砂精选车间呼吸性粉尘浓度在10~40 mg/m3之间,超出国家工业企业标准的几十倍。且粉尘中游离二氧化硅的含量在20%~25%,属高矽粉尘。

2 车间粉尘污染原因分析

钨砂精选生产车间环境恶劣,根本原因就是扬尘没有得到有效捕集,收尘设备落后、运行效果差、收尘系统不匹配等。经分析粉尘收集装置存在如下问题:

1.设备密闭不严,系统漏风大。

2.筛分机、磁选机密闭罩内未形成负压或负压较小,未形成有效的吸尘抽风。

3.抽风管道不匹配,管道配置复杂,管道布置十分不合理。

4.各分支管管径设计过小,系统阻力大,风量、风压难以平衡,各吸尘点难以达到所需要的有效吸风量。

5.收尘设备为简易袋房,收尘面积较小,过滤风速较大,收尘效率太低,无法满足连续运行高效收尘效果。

6.主风机带尘作业,叶轮磨损大,风机效率低。

7.主收尘设备正压运行,滤袋磨损大,使用寿命短,滤袋一旦出现破裂,收尘设备周围将是粉尘弥漫,烟尘污染严重,并且清灰采用人工敲袋形式,工人劳动强度大,设备运行可操作性差。

8.车间地面、设备表面及缝隙积尘较多,难以清扫和收集,且人工清扫易造成二次扬尘,清洁生产无法达到。

3 车间粉尘污染治理需要解决的问题

车间粉尘污染治理需要解决如下一些问题:

1.钨砂精选粉尘含WO330%以上,属有价粉尘,回收价值大。需要提高收尘系统的收尘效率,大幅度提高粉尘的回收率。

2.钨砂精选粉尘属高矽粉尘,须减少粉尘外逸及对车间内环境的污染,降低作业岗位呼吸性粉尘浓度,减少粉尘对操作工人的职业危害,降低矽肺病的发生率。

3.对于钨砂精选车间的落尘和撒落尘,需采取集中清扫和收集,避免二次扬尘,提高车间的清洁生产水平。

4.根据钨砂精选车间有价粉尘含量高低,优化粉尘收集系统。

5.根据生产工艺需求,合理配置收尘管路装置,降低收尘系统的运行能耗。

4 粉尘污染治理系统

4.1 粉尘污染治理系统的技术路线

依据精选设备产生的扬尘特点、有价粉尘的粒径分布及含量差别等,将粉尘污染治理设置为三大系统。具体是:(1)干燥、筛分、磁选车间的低品位钨砂粉尘污染治理系统;(2)包装车间的高品位钨砂粉尘污染治理系统;(3)精选车间散落粉尘与物料收集的集中式真空清扫吸尘系统。

4.2 粉尘污染治理系统配置

4.2.1 低品位钨砂精选粉尘污染治理系统

干燥、筛分、磁选车间的低品位钨砂精选粉尘污染治理系统:采用整体密闭罩和局部密闭罩的集中式收尘净化系统,对筛分机、磁选机实行整体密闭,对放料口采取局部密闭,其他采用吸尘罩形式。主体收尘装置采用机械回转反吹风袋式除尘器,滤料采用F729,清灰方式为手动或自动清灰。低品位钨砂粉尘污染治理系统配置如表1。

4.2.2 高品位钨砂粉尘污染治理系统

包装车间的高品位钨砂粉尘污染治理系统:振动筛室、斗式提升机室采用镀锌铁板进行整体密闭,主体净化设备为高效低压脉冲袋式收尘装置,滤料为针刺毡,清灰方式为手动或自动清灰。高品位钨砂粉尘污染治理系统配置如表2。

表1 低品位钨砂粉尘污染治理系统配置表

表2 高品位钨砂粉尘污染治理系统配置表

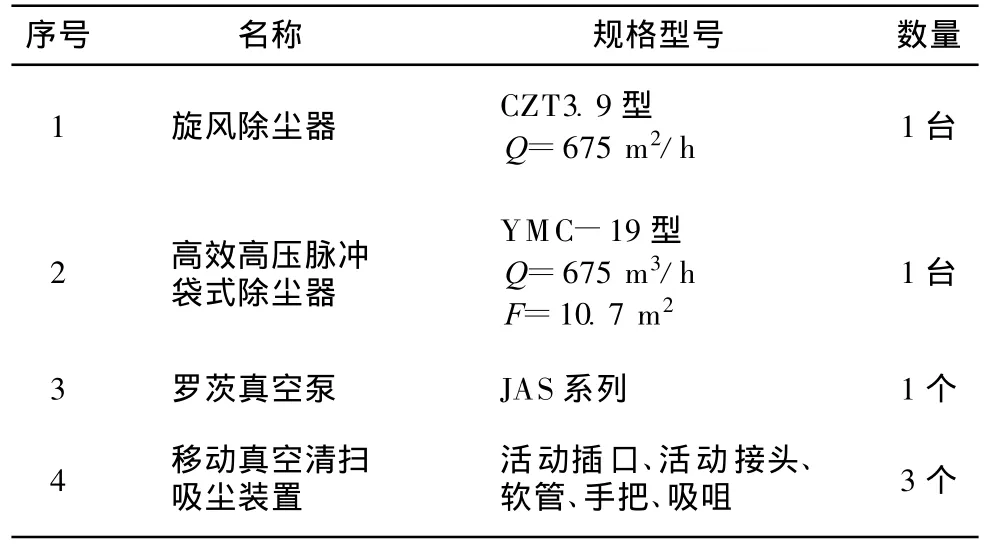

4.2.3 集中式真空清扫吸尘系统

钨砂精选车间散落粉尘与物料收集的集中式真空清扫吸尘系统:对车间地面落尘和撒落尘的回收采用集中式真空清扫吸尘系统进行收集。根据不同精选工序及车间地面高差,整个精选厂布设三层高气密性真空管路,通过真空管上设置一定距离的活动插口、活动接头、软管、手把、吸咀等,把地面、墙面、机械设备表面及缝隙等处的落尘集中清扫吸入至长锥体旋风收尘器(一级收尘)和高效脉冲袋式除尘器(二级收尘),净化后的气体再由真空机排出。袋式除尘器滤料为针刺毡,清灰方式为手动或自动清灰。集中式真空清扫吸尘系统配置见表3。

表3 集中式真空清扫吸尘系统配置

5 粉尘污染治理系统应用的新技术

粉尘污染治理系统应用的新技术有:

1.集中式真空清扫吸尘技术。该技术是一套防止二次扬尘、集中收集落尘、回收有价粉料、减轻劳动强度的实用新技术。由真空机组产生-49 kPa的真空度,通过真空管网上一定距离的活动插口、活动接头、软管、手把、吸咀等,把地面、墙面、机械设备表面及缝隙等处的落尘集中清扫吸入至长锥体旋风除尘器和高压脉冲袋式收尘器组成的二级收尘设备中。该技术装置具有清扫范围大、无清扫盲点、清扫效果好、容尘量大等技术优势,达到了集中收集落尘的目的。

2.收尘系统管网阻力平衡器和扬尘点局部调节阀的复合技术。该技术是分支管路阻力平衡器和吸尘点插板式调节阀的组合应用技术。全负压集中式收尘系统吸尘点多达26个,采用新型阻力平衡器使各分支管路达到风量、风压平衡,采用插板式调节阀微调各吸风点的捕气速度和吸气量,以达到全收尘系统各吸尘点的有效抑尘效果。该技术组合装置简单、实用、效果好,产尘点既无扬尘外逸,又减少钨砂被动吸入收尘系统。

3.收尘系统及设备参数、结构的优化技术。该技术是一种综合优化技术。根据黑钨选矿全过程扬尘特性及粉尘中钨含量的高低,利用系统优化原理,对整个生产车间各收尘系统进行分区;同时,利用系统优化原理,采用计算机应用技术,对收尘设备的参数、结构进行优化。以达到投资少,运行费用低,防尘收尘效果好的目的。

4.优化选择适用于高矽钨砂粉尘袋式收尘器的清灰再生方式及滤料,有效地提高袋式收尘器的清灰效果,延长袋式除尘器的使用寿命。

5.主风机变频调速技术。针对钨砂精选过程各设备的不同时运行特点,对收尘系统主风机采用无级变频调速,这样既保证收尘系统吸尘点有效捕尘效果,又大幅度降低收尘系统运行能耗。

6 治理系统运行效果

1.设备操作简单、运行可靠、维护维修量少。

2.系统配置的机械回转反吹风袋式除尘器、低压长袋脉冲袋式除尘器、高压圆筒体脉冲袋式除尘器三种主收尘器能高效连续运行,物料回收顺畅,收尘效率可达99.5%。

3.低品位钨砂精选收尘系统机械回转反吹风袋式除尘器采用F729滤料,高品位钨砂精选收尘系统低压长袋脉冲袋式除尘器和集中式真空清扫吸尘系统高压圆筒体脉冲袋式除尘器采用涤纶针刺毡滤料。滤袋粉尘剥落性好、清灰效果好、滤袋寿命长可达一年半以上。

4.收尘系统采用阻力平衡器技术,各分支管道分别安装有阻力平衡器,分支管道风量、风压平衡,各吸风点管道分别安装有插板式调节阀,吸风点吸风量满足系统要求,密闭系统设置结构合理、罩内负压合适,外逸粉尘得到全部捕集。

5.收尘系统主风机采用变频调速,供电频率可根据实际生产工况要求在线调节,达到了节能、降耗的目的。

6.集中式真空清扫吸尘系统活动接口布置数量和位置合适,清扫范围遍及全车间,无清扫盲点、清扫灵活方便、劳动强度小、无二次扬尘。地面、墙面、机械表面及缝隙清扫吸尘效果好,粉尘集中收集,便于集中处理,该系统可满足2~3个点同时清扫和吸尘。

7.生产车间扬尘得到有效捕集,散落粉尘得到集中收集,通过检测作业场所粉尘浓度在0.1~0.5 mg/m3之间,远远低于国家工业卫生标准。烟窗外排粉尘浓度在30~50 mg/m3之间,远低于国家大气污染物综合排放标准。

7 效益分析

钨砂精选厂粉尘污染立体化综合治理技术及装置能在高效、低能耗的状态下稳定运行。其经济效益和环境社会效益如下:

1.经济效益:钨的回收率提高5%~7%,每年回收钨矿粉尘约220 t,直接经济效益达1 000万元以上;同时,每年节电约 70 000度,节约电费约47 500元。

2.环境社会效益:设备外逸粉尘得到全部捕集,有价粉料得到全部收集,车间作业场所呼吸性粉尘浓度远远低于国家标准,烟窗外排粉尘浓度也远远低于国家标准,有效的降低了职工矽肺病的发生率。

8 结束语

钨砂精选厂粉尘污染立体化综合治理技术项目,经济效益明显,环境社会效益显著。该技术成果为我国黑钨矿山选矿过程粉尘污染立体化综合治理探讨出了一套先进实用的综合技术。同时,在我国有色金属生产企业的粉尘治理及有价物料综合回收方面有十分广泛的推广前景和实用价值。

[1] 沈恒根,苏仕军,钟秦.大气污染控制原理与技术[M].北京:清华大学出版社,2009.11.

[2] 北京有色冶金设计研究院.重有色金属冶炼设计手册[M].北京:冶金工业出版社,1996.11.

[4] 黄标.气力输送[M].上海:上海科技出版社,1984.

[5] 王介生.罗茨中央真空吸尘系统管网和风机特性研究[J].棉纺织技术,2004,32(12):22-25.

[6] 张勋.集中式真空吸尘系统设计概论[J].硫磷设计与粉体工程,2001,(4):27-29.

[7] 徐学耘,汪永庆.固定式真空吸尘清扫装置的发展[J].水利电力施工机械,1993,(3):12-15.