几种Nb-Ti-Cr-Al合金的微合金强化工艺

2012-03-17汪燕青刘兆刚王东新孙本双钟景明

汪燕青,刘兆刚,王东新,孙本双,钟景明

(1.宁夏大学,宁夏银川 750021;2.西北稀有金属材料研究院,宁夏大武口 753000)

铌在难溶金属中具有较低的密度(8.6 g/cm3)和较高的熔点(2 468℃)和较好的热强性,因为这些优势铌基高温合金有望取代传统镍基高温合金用于航空航天工业。追溯铌合金的发展历史,不难发现它与“高温”的不解之缘。自上个世纪初铌的量产一经实现,很快便被应用于高温环境下:如Nb1Zr合金被用在钠蒸汽管中[1]。到了上世纪六、七十年代,随着美苏太空竞赛的展开,迫切地需要密度适中的合金材料用于制造导弹和火箭发动机喷焰管。铌基固溶体合金在这方面具有无可替代的优势,因而获得了快速发展。美国这一类合金中最成功的牌号是低强度的C103:Nb-10Hf-1Ti(原子百分比,铌为余量,下同)。铪的价格比较贵,对于中俄资源不易获取,因此俄国采用了钨钼固溶强化的工艺路线。相对应的著名合金牌号是中强度的5BM Ц:Nb-5W-2Mo-1Zr。中国也在此基础上发展了多种铌基合金,但使用最多的还是在俄国5BM Ц基础上发展起来的Nb521合金[2]。到了上个世纪80年代至本世纪初,一种称为低密度铌基高温合金的设计思路逐渐成熟起来:即利用铌和钛之间可以无限固溶的特点,以铌钛为基体,在合金中添加Cr、Al、Si、V等合金强化元素构成的结构材料。实质上相当于牺牲合金的使用温度,换取了合金密度的大幅降低。这一类合金的密度根据钛含量和强化元素的含量的不同大致介于5.5~7 g/cm3之间。据此不难换算出其对航天航空发动机的效率和推重比有较大提升效果,因而该类铌合金对大推力火箭和高性能战斗机的进一步发展是一个重要的影响因素。根据合金不同的强化机理,可以将该类合金划分为Nb-Ti-Cr -Al和Nb-Ti-Si两类。比较而言,Nb-Ti-Cr -Al固溶体合金低温塑性稍好一些,可以用于锻造加工成型;而Nb-Ti-Si复合材料具有更好的抗氧化能力和高温力学强度,只能作为铸造合金或利用粉末冶金工艺成型。比如美国G.E公司的B.P.Bewlay在美国空军的资助下研发的一款铌钛硅基熔模铸造的发动机叶片便很好的通过了抗氧化能力和力学性能测试[3]。但在Nb-Ti-Si合金中, Si元素主要形成Nb5Si3、Nb3Si等复合强化相,合金组织的控制是一个不易克服的技术障碍。

Nb-Ti-Cr-Al固溶体合金中Cr和Al的添加主要出于以下几方面的考虑:(1)形成表面氧化膜提高合金的抗氧化能力;(2)降低合金的密度;(3)提高合金的高温强度。对于这三点,目前已有很多研究工作表明,Cr和Al含量必须达到一个较高的水平,才能达到理想的效果[4]。然而随着合金中Cr和Al含量的增加,势必带来晶界偏析、缺陷增多和金属间化合物的生成等一系列问题,直接导致了合金的低温塑性下降以及更严重的铸锭电弧熔铸过程的脆裂问题[5]。因此客观上又要求在合金设计中,将Cr和Al等元素含量限制在一个合理的水平上,这是低密度Nb-Ti-Cr-Al合金发展中的一个重要矛盾。考虑到合金的密度可以通过调整合金的Nb/Ti比值来实现;同时当前低密度铌合金的主要用途仍然在航天上,合金的高温抗氧化能力可以通过加覆涂层来解决,Cr和Al对合金基体的抗氧化保护仅起到辅助作用。(1)和(2)对Cr和Al含量的要求其实并不那么迫切,而(3)表面上无关紧要,但实际上在合金设计环节和工业生产中占有非常重要的地位。如何提高Nb-Ti-Cr-Al合金在1 100℃以上的高温力学强度,而又不显著增加合金的密度和低温脆性,是这类合金设计中经常需要考虑的问题,同时也是非常需要发挥才智的地方。

利用X射线衍射,不难得出当Cr+Al含量低于约25%原子分数时,主要是置换固溶在Nb-Ti基体中形成体心立方结构的β/B2相的结论。这种Cr和Al的置换固溶对合金的主要影响即是900℃以下合金强度的提高。需要注意的是,其对900℃以上合金的高温强度的贡献很小,甚至是有害的。比如上个世纪80年代,G.E公司的Melvin R.Jackson就设计了一个巧妙的实验来分析了这个问题[6]。他比较了Nb-45Ti-10Al和Nb-40Ti-20Al两种合金在不同温度下的热强性。两种合金具有相同的Nb/Ti比,这样就可以用来分析Al含量对合金高温力学性能的影响。从他的专利报告不难看出:在900℃以下时,Nb-40Ti-20Al合金的屈服强度要明显高于Nb-45Ti-10Al,显示出典型的Al固溶强化的特征。但是当温度高于900℃时,Nb-40Ti-20Al合金的屈服强度迅速下降,当温度接近1 200℃时,就和Nb-45Ti-10Al完全相同了。这种现象不难通过高温合金的固溶理论获得解释。因为固溶强化在T≤0.6T熔时,主要是通过晶格畸变来增加合金的强度,而在 T≥0.6T熔时则是通过提高再结晶温度阻碍扩散式形变的方式提高合金的强度[7]。低密度铌合金的Nb/Ti比大多介于0.6到1.5之间,根据相图,可算出基体熔点大致介于1 800℃到2 000℃之间。随着Al的加入,合金的熔点还会进一步降低。这样就可以估算出大多数Nb-Ti-Al合金的0.6T熔恰好就介于900℃到1 200℃之间。当温度低于900℃时,Cr+Al造成的晶格畸变对合金强度贡献是主流。但当温度高于900℃时,合金高温强度将主要和合金基体的熔点相关,此时Cr+Al含量过高反而成为一个不利因素。然而航天航空工程中对Nb-Ti-Al合金的工作温度的要求恰好也处于这个温度范围内,因此能否提高Nb-Ti-Al在1 100~1 300℃时的热强性就成了关系此类合金发展应用的关键技术问题。仅就Nb-Ti-Cr-Al四元合金体系的设计来考虑,解决方案只能是提高合金的Nb/Ti比值,而这又会迅速增大合金的密度,收窄预期的发动机工作效率。因此必须在四元合金成分设计之外寻找增加合金高温强度的解决方案。

本文利用金相分析方法、XRD、SEM和BSE等多种实验方法分析了在合金中添加硼、钨、钼、碳和硅等微合金化元素对合金组织的影响。微合金化最初是特种钢冶炼中的概念,在特种钢中微合金化元素一般不超过1%(原子百分比,下同),但是高温合金中微合金成分的含量要更高一些。本文中添加元素的含量大都接近2%,因此本文将此类成分称为微合金元素,以区别于Nb和Ti的基体以及成分高于5%的Cr、Al、V和Si等关键成分。

1 实验材料及方法

用高纯钛粉、高纯铌粉、高纯铝粉、高纯钨粉、高纯钼粉、纯锆片、冶金级无定形硼和纯碳化铌粉为原料。将原料按实验要求称量并混合均匀后,用25 t小型压力机和模具压制成高2~3 cm,直径2 cm的柱体。熔炼设备采用非自耗纽扣式电弧炉,熔炼后得到每个合金锭约重25 g。

熔炼前,炉体内抽真空至10-3Pa后,充高纯Ar气保护,防止因氮、氢、氧的扩散降低合金性能,还起到帮助电极起弧的作用。合金锭翻转熔炼三遍,以保证合金的均匀性。熔炼时,在炉体内上方是锶钨电极产生的能量密度非常高的电弧,弧区温度在3 000℃以上,而合金熔体的下方则直接与水冷铜坩埚相接触而迅速冷却。

铌基合金的熔点较高,在上述熔炼条件下不利于柱状晶的长大发育。因此可以观察到在合金锭的凝固组织下方是一层垂直于坩埚底的柱状晶组织,而中间大部分则是等轴晶晶粒,合金锭的上部则是一层极少量的较细的等轴晶组织。综合来看,Nb-Ti-Al合金锭铸态组织晶粒粗大,等轴晶占绝大多数,而柱状晶与细晶则相对较少。因此在取样时,用线切割将合金锭纵向切开,分析其金相时,只考虑等轴晶区的情况,小心避开柱状晶区和细晶区。

金相实验采用H2SO3、HNO3和HF(40%,体积分数)按5∶2∶2的比例配制的腐蚀液,腐蚀0.5~1.0 min,金相观察采用Olympus显微镜进行。XRD实验采用日本理学公司,型号为D/MARX2200PC的X射线衍射仪。SEM实验、BSE背散射和EDS能谱分析则用日本岛津,型号为SSX-550的扫描电镜。

2 实验与分析

2.1 硼元素的细晶强化效应

根据合金尺度的霍尔-佩奇关系,细化晶粒可以同时提高合金的强度和韧性。显然这是解决低密度铌合金成分设计强韧矛盾的“一箭双雕”的技术方案。细化组织除了通过改善熔炼和锻造工艺之外,还可以使用晶粒细化剂来实现。而晶粒细化剂不需要对设备进行较大改造,也无需繁复的实验获得理想的工艺,优势是明显的。晶粒细化剂的基本原理主要包括利用成分过冷机制、形成更多晶核和析出相钉扎等[8]。

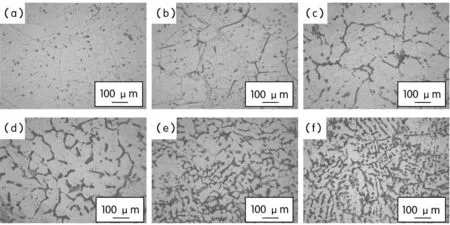

硼是第五号元素,具有较小的原子半径和适中的熔点,很早便被用于Al合金晶粒细化剂的主要成分。而硼对Nb-Ti-Al合金的晶粒细化作用,之前曾有过少量报导,但并未对其机制做过深入的探讨。笔者在成分为Nb-40Ti-15Al的合金中分别添加了0.2%、0.5%、0.8%、1%和2%原子百分比的硼元素。对其进行金相分析,发现极少量的硼就对合金的微观组织有巨大的改变作用(见图1)。

图1 不同硼含量的Nb-40Ti-15Al铸态合金锭的金相照片(a)-0%B;(b)-0.2%B;(c)-0.5%B;(d)-0.8%B;(e)-1%B;(f)-2%B

未加入硼之前,合金等轴晶的平均直径约为300 μ m左右。当加入硼的含量超过0.5%时,合金组织迅速细化,晶粒平均直径迅速降到100 μ m以下。至1%~2%的硼含量时,晶粒细化的效果达到最优化,约达到43 μ m,对应的晶粒度约为7~8级,距工业化应用标准已经非常接近。需要说明的是,上述结论是在纽扣式电弧炉实验上做出的,如果在工业化中使用的25 kg电弧炉和几吨乃至几十吨重的电弧炉上进行工业生产,由于合金熔体的增大,其中的硼含量也必须做出相应的调整才能达到同样的细晶效果。

利用BSE对合金的微观组织研究发现,硼元素主要是富集在晶界上。结合硼在Nb-Ti-Al合金中的固溶度非常低这个事实,便可得出硼对Nb-Ti -Al合金的细晶机制主要来自于凝固前沿成分过冷以及负温度梯度下枝晶尖端熔断产生更多晶核的结果。产生凝固前沿成分过冷的主要原因是硼在合金的固相和液相中的溶解度差异大,在凝固过程中,硼便被逐渐排挤到液相中,从而形成成分过冷。又由于这种机制,导致在坩埚和锭模上生长的枝晶更容易脱落形成更多等轴晶核。因为铌的熔点要比硼和硼化物高的多,所以硼单独形成额外晶核的机制在此课题中可以认为不会存在。考虑到硼在所有Nb -Ti-Al的B2/β中的固溶度都不很大,因此硼的细晶作用对于几乎所有成分的低密度铌钛铝合金,乃至于Nb-Ti-Si合金都是有效的。同时和硼具有相同原子半径的铍、磷等轻元素也应该具有类似的细晶效果,而这些尚需要实验证实。

2.2 钨、钼元素的固溶强化效果

用钨和钼对Nb合金进行固溶强化可以说是一种经典工艺技术,俄国5BM Ц和中国Nb521合金中便添加了一定的钨、钼获得了比C103更高强度的铌合金。但是这一技术在Nb-Ti-Al合金中的应用存在着两个主要障碍:一是在钨、钼对合金基体的固溶强化的同时,也会带来一定的低温脆性;二是钨、钼的密度都较大,添加过多则会迅速破坏合金“低密度”的优势。

钨、钼固溶与合金室温塑性的关系,美国上世纪末期对Nb-Ti-Cr-Al-V-Hf合金的研究可以作为借鉴[9]。美国G.E公司的Melvin R.Jackson总结了这类合金的韧脆性时给出了一个经验公式,满足这个公式,则认为合金韧性较好,反之则更脆:

公式的左边是合金中的几种产生晶格畸变的固溶强化元素的原子百分比,而合金的右边则是Ti/ Nb比值。主要的考虑是固溶导致晶格畸变破坏合金的塑性,而钛则可以适当韧化合金。但是钛含量过高,则会大幅降低合金的热强性,所以一般Ti/Nb比值小于1,接近0.6。在实际的合金生产中,Al+ Cr+Hf+V要比上面公式给出的值更小才行,甚至要小于18%才能顺利完成大型铸锭的熔炼[10]。因为钨、钼同样是固溶强化元素,这个公式也可以描述钨、钼对合金韧脆性的影响,因此Al+Cr+V+W+ Mo应该大致介于15%到20%之间。再考虑到钨和钼较大的密度,笔者认为钨和钼的含量取为2%~ 3%较为合适。

相比于其他较为新颖的低密度铌合金的微合金强化工艺,钨、钼固溶强化的优势就在于其强化效果的在高温下稳定性、微观组织均匀性和对合金室温塑性影响小。实验对固溶强化的分析研究一般用XRD计算晶格常数的变化,在这方面笔者不再赘述。而利用金相分析则可以研究钨、钼在Nb-Ti-Al合金基体上生成的沉淀相(见图2)。实验共设计了四种合金成分:Nb-40Ti-15Al-2W(g)、Nb-30Ti-15Al-2W(h)、Nb-40Ti-15Al-2Mo(i)和Nb-30Ti-15Al-2Mo(j)。因为水冷铜坩埚冷却速度较快的特点,可以直接在铸态组织中观察到钨钼的固溶沉淀相。沉淀相是由于固溶体溶解度随温度降低而形成的。固溶体沉淀优先在晶界上不均匀形核,然后才在没有明显优先位置的地方均匀形核。在上述四个样品的金相中,都可以观察到在晶界、亚晶界和任意位置上形成的针片状沉淀相。比较而言,无论钨还是钼,40Ti合金在晶界上的不均匀形核显然更多,以至于在40Ti合金的晶界上形成了不少瘤状物,而30Ti合金几乎完全没有产生瘤状物。这种瘤状物产生的原因可能是受40Ti合金熔点的降低的影响。比较钨、钼金相照片,不难看出固溶钨的合金沉淀相多于钼,其对晶格常数的影响也更大。因此结论是明确的,同样原子百分比的钨固溶强化效果要好于钼。

图2 钨相固溶强化的Nb-Ti-Al铸态合金锭的金相照片(g)-Nb-40Ti-15Al-2W;(h)-Nb-30Ti-15Al-2W;(i)-Nb-40Ti-15Al-2Mo;(j)-Nb-30Ti-15Al-2Mo

2.3 碳、硅的第二相弥散强化

碳、硅对低密度铌合金的第二相弥散强化机理笔者所在课题组研究得较少,但这种强化工艺避免了低密度铌合金的密度和高温强度无法兼顾的问题,有可能成为强化低密度铌合金高温性能的主流工艺,因此这里对近期国内研究结果[11,12]给予简述。在早期铌合金的发展过程中,实际上就大量使用了添加碳形成第二相弥散强化的工艺,主要是在部分中强度铌合金和所有的高强度铌合金中添加极其少量的C和Zr。其原理是:如果铌合金中没有Zr、Hf和Ti这些活性金属,C和O、N只是作为间隙元素起固溶强化作用。反之,就会和这些活性金属形成碳化物、氧化物和碳化物。由于第二相对合金的塑性影响较大,传统铌基合金中通常只加入不到1%的Zr和仅有0.1%的C形成(Nb,Zr)C和Nb2C的弥散强化相。而在低密度铌高温合金中,由于合金中存在大量的活化金属Ti,所以基本不会形成其它种类的碳化物,碳主要以TiC的形式存在。目前看来尚缺少碳对低密度高温铌合金的低温韧塑性和高温强度影响规律的深入研究。

硅化物的弥散强化近年随着铌硅基复合材料和Nb-Ti-Si合金的发展而逐渐受到学界的重视,但是其效果可能并不理想。已有报道在低密度高温Nb-Ti-Al合金中添加了仅2%的硅元素,就生成了Nb5Si3和Nb3Si等脆性极大的金属间化合物,在没有获得较大的抗氧化能力和高温强度效果的情况下,合金的低温塑性就已经显著下降。虽然可以通过进一步细化合金组织改善合金性能,但应该不如直接发展铌硅基复合材料和Nb-Ti-Si铸造合金更具有前景。

3 结 论

1.微量硼对于低密度Nb-Ti-Al合金的β/B2相有较好的细晶的效果,当硼的含量高于0.5%时,细晶作用开始显著。当硼的含量超过1%以后,晶粒迅速细化,单位体积内的晶界面积也急剧增多,因而对合金强度和韧性具有显著改善效果。从细晶的工艺效果考虑,在Nb-Ti-Al合金中添加2%左右的硼较为适宜。

2.添加钨、钼可以在对合金塑性影响较小的前提下,提升低密度铌合金900℃以上的高温力学强度,但会显著增加合金的密度,因此一般仅添加2%左右。钨、钼对低密度Nb-Ti-Al合金的强化除了晶格畸变外,还有沉淀强化的贡献,沉淀相呈针状和片状分布。随着合金中钛含量的增加,非均匀形核加剧,以至于在晶界上形成一些瘤状物。综合来看,钨的固溶强化效果要好于同等摩尔含量的钼。

[1] 胡德昌,胡滨.航天航空用新材料——难熔金属及其合金[J].航天工艺,1996,3:34-40.

[2] John Hebda.Niobium alloys and high temperature applications [C].Corrosion Solutions Conference 2005 Proceedings,2006.241 -246.

[3] B.P.Bewlay,M.R.Jackson.超高温铌-硅化物基复合材料[A].金永元,大雕,卡内洛.铌高温应用[C].北京:冶金工业出版社,2005.70-83.

[4] 张霞.Nb-Ti-Al(Si)铌合金高温氧化行为的研究[D].长沙:中南大学,2005.

[5] 刘兆刚,汪燕青,刘创红,等.铌钛铬铝合金的铸态微观组织分析研究[J].湖南有色金属,2012,28(2):47-50.

[6] M elvin R.Jackson.Low density high strength alloys of Nb-Ti-Al for use at high temperature[P].United States:US5019334, 1991-03-28.

[7] 黄乾尧,李汉康.高温合金[M].北京:冶金工业出版社, 2000.11-18.

[8] 大野驻美.金属的凝固理论实践及应用[M].北京:机械工业出版社,1990.80-90.

[9] Melvin R.Jackson.Chromium containing high temperature Nb-Ti -Al alloy[P].United States:US4990308,1991-02-05.

[10]白润,郑欣,李中奎,等.元素合金化对Nb基高温合金组织和力学性能的影响[J].稀有金属材料与工程,2007,36(z3):359 -362.

[11]王峰,郑欣,白润,等.低密度NbTiAlVZr合金的微观组织和力学性能[J].稀有金属材料与工程,2011,40(11):1 972-1 975.

[12]王峰,郑欣,白润,等.低密度NbTiAlCrSi合金的显微组织和力学性能[J].稀有金属与硬质合金,2011,39(1):25-30.