基于SAC型液压支架电液控制系统的跟机自动化技术研究

2012-03-12田成金魏文艳朱小林

田成金,魏文艳,朱小林

(北京天地玛珂电液控制系统有限公司,北京 100013)

基于SAC型液压支架电液控制系统的跟机自动化技术研究

田成金,魏文艳,朱小林

(北京天地玛珂电液控制系统有限公司,北京 100013)

重点介绍了基于SAC型液压支架电液控制系统的整体构成、主要功能及与跟机自动化技术密切相关的关键元部件;在此基础上,阐述了滚筒采煤机综采工作面跟机自动化技术的原理和实现方法,详细阐述了综采工作面跟机自动化技术的分类和全过程跟机自动化的循环周期阶段,重点分析了双向跟机自动割煤工艺的方法,包括工作面中间段的割煤工艺及工作面端头三角区的割煤工艺方法;并对实际作业调试中遇到的问题进行了总结、分析,指出了下一步跟机自动化的发展需要解决的关键技术。

液压支架;电液控制;跟机自动化

煤炭的自动化开采技术是实现煤炭资源安全、高效、高采出率的重要手段。以液压支架电液控制系统为基础的跟机自动化开采技术,作为工作面自动化技术最重要的组成部分,同时也是实现综采工作面自动化开采必须解决的关键技术,在整个综采工作面自动化系统中占据非常重要的位置。因此,根据前期的研究和实践,对应用于滚筒采煤机综采工作面的基于SAC型液压支架电液控制系统的跟机自动化技术进行分析和探讨。

1 SAC型电液控制系统构成及主要功能

1.1 系统构成

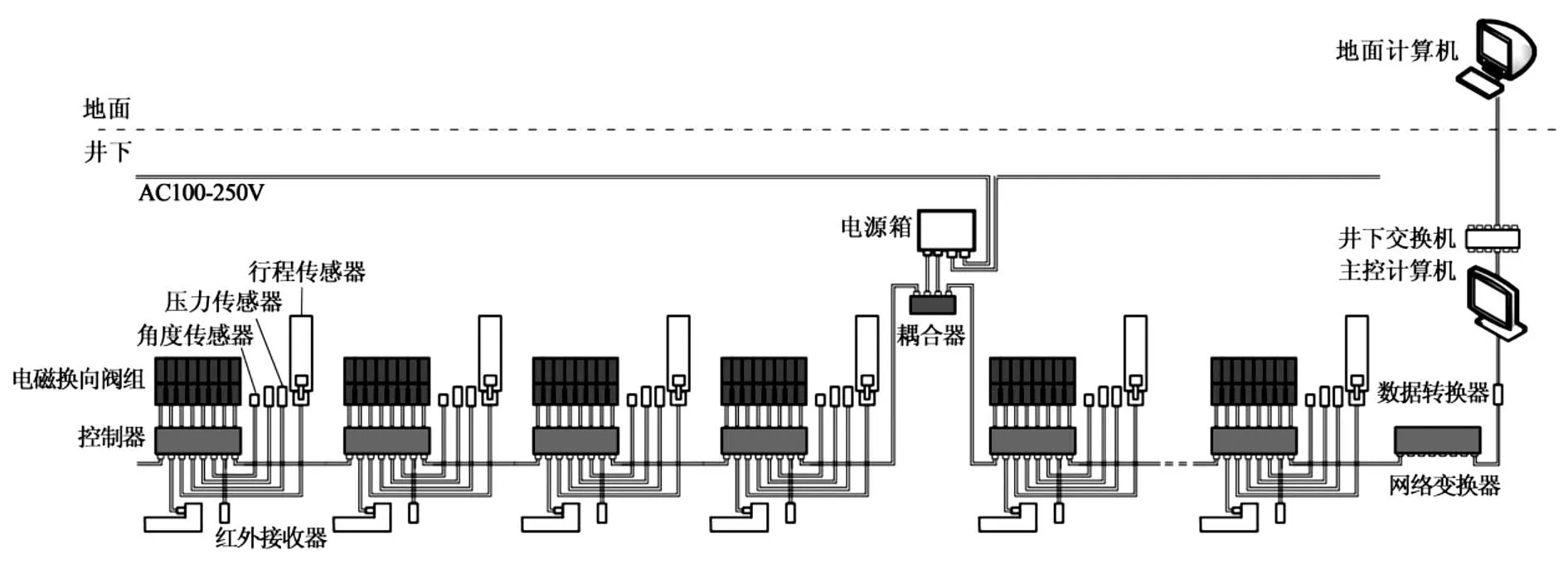

液压支架电液控制系统集成了自动控制技术、网络通信技术、电气防爆技术、液压技术、流体控制技术等先进技术,能够对综采工作面液压支架实施多功能、自动化控制,是集电子、液压控制为一体的成套控制设备,可控制全工作面的液压支架。整个系统由工作面支架控制系统、巷道监控系统、地面数据分析与信息发布系统三个层次组成。主要元部件包括支架控制器、人机操作界面、隔离耦合器、压力传感器、行程传感器、采煤机位置检测装置、监控主机、电源、电磁先导阀、电液控换向阀、液控单向阀、安全阀、过滤元件等。其系统结构如图1所示。

支架电液控制系统以支架控制器为核心,以检测环节 (传感器)和动作执行环节 (由几个电磁先导阀和液控主阀组成的阀组)为辅助设备组成一个最小支架控制单元,支架控制器的内嵌操作系统一方面通过传感系统完成工况、环境监测的数据采集,另一方面通过按键操作发出命令执行支架的全部动作,每个支架控制单元之间以单线CAN总线技术互相连接成为一个通讯网络系统,形成第一层次的工作面支架控制系统,实现控制器间的数据通信;第二个层次是巷道监控主机与工作面支架控制单元通过网络变换器连接形成上位机形式的监控系统,实现工作面支架电液控制系统的集中监测监控,在本层次中通过采煤机位置检测装置,确定采煤机在工作面的位置,实现工作面支架各千斤顶跟随采煤机的远程自动化动作,即跟机自动化操作,正是本文讨论的重点部分;第三个层次是地面计算机与井下巷道监控主机通过井下交换机连接互相通信获取数据,在地面完成数据分析,形成网络信息发布系统。

图1 支架电液控制系统结构

1.2 系统主要功能

系统主要完成工况信息数据采集、邻架自动控制、成组自动控制、跟机自动控制、矿压数据分析等功能。工况信息数据是系统执行自动控制功能的依据,邻架自动控制是系统自动控制功能的初级功能,成组自动控制是建立在邻架自动控制功能基础上的中级控制功能,实现小组内的支架的序列化动作;跟机自动化控制功能是系统自动化的高级功能,实现全工作面的自动化操作。另外,还有保障工作面安全的功能,包括闭锁功能、紧急停止功能、动作预报警功能、自动补压功能、带压移架功能等。

2 跟机自动化关键元部件

2.1 支架控制器

SAC-C支架控制器是支架电液控制系统的核心部件,是跟机自动化功能的命令终端执行枢纽,是每一个最小支架控制单元的脑部中枢。主要功能包括:(1)采集支架工作阻力、支架行程及支架姿态等信息数据,并通过总线上传到巷道主机;(2)依据采集到的数据和人机操作界面发出的指令驱动电磁先导阀阀杆动作,开启小液孔驱动电液控换向阀的高压液进入到油缸千斤顶相应的腔体完成支架的动作控制;(3)通过支架控制器间的物理连接和软件协议实现支架与支架相互之间的数据传递;(4)存储电液控制系统程序及参数。

SAC-C型支架控制器以最先进的ARM和Z80等芯片为核心,使用嵌入式技术,系统内嵌操作系统,实时性能较高。另一方面将驱动电路与控制器融为一体,采用了单线CAN总线通讯技术及低功耗设计技术,在结构上将易损的操作性部件与控制核心部件分置于不同的壳体内,形成两件式结构。当操作性部件出现故障时,可以利用左右邻架进行邻架操作,不会影响支架的动作,提高了系统运行的可靠性和效率。其主要技术指标:额定工作电压DC12V;额定工作电流小于130mA;20路开关量输出;5路模拟量输入;CAN总线波特率为19200~33300bps;CPU主频大于等于22MB,FLASH内存大于等于512kB,SRAM内存大于等于512kB;防护等级为IP68。

2.2 传感器

传感器用于采集支架工作阻力、行程及支架姿态等信息数据,主要作用是实现液压支架闭环控制过程中控制量的监测与反馈,主要有如下3种:

(1)压力传感器 GPD60型压力传感器通过DN10液压源接口插装在立柱液控单向阀的DN10接口上,此接口与液压支架立柱下腔相通,主要功能是用于检测支架下腔的压力即支架工作阻力,为支架控制器执行的自动化操作提供实时的顶板压力,作为自动化动作过程中的依据,实现液压支架电液控制系统自动化功能的闭环控制,特别是在跟机自动化过程中执行带压擦顶移架时,需要实时根据压力参数作为依据执行相关动作。主要技术指标:额定工作电压DC12V;额定工作电流15mA;测量范围0~60MPa;测量精度0~0.5MPa;模拟输出量DC0.5~4.5V。

(2)行程传感器 GUC(1200)-X型行程传感器外部是一根细长 (φ17.2mm)的不锈钢直管,内部是一条沿着轴向规则排列的电阻列和干簧管列组装成的电路板,整体安装在液压支架推移千斤顶内,一端固定在千斤顶液压缸端部,另一端插入到活塞杆中心的长孔中,活塞内嵌装着套在不锈钢直管上的永久磁环。随着活塞杆移动,磁环产生的磁场作用到磁环圆周所包围的干簧管,使干簧管接点闭合,内部电路形成闭环,得到一个微量输出,再经过变送器输出得到标准的模拟电压信号,根据行程值与电压信号的对比关系得到行程值。其主要功能是为跟机自动化操作中液压支架的自动移架提供前进量的行程依据。主要技术指标:防爆形式为本质安全型;额定工作电压为DC12V;额定工作电流为15mA;有效测量范围为0~1200mm;对应输出信号为0.71~3.55VDC或0.2~1mA;测量精度为3mm。

(3)倾角传感器 GUD90A或GUD90B型倾角传感器安装于液压支架的顶梁、四连杆、底座上,用于测量液压支架顶梁或底座的俯仰角度、倾斜角度和支架高度等支架姿态参数,实现跟机自动化操作过程中液压支架姿态的实时调整。主要技术指标为:防爆形式为本质安全型;RS232接口方式;额定工作电压为DC12V;额定工作电流为20mA;有效测量范围为 0~90°;测量精度为0.3°。

2.3 采煤机位置检测

采煤机位置是跟机自动化操作实现的依据,是最重要的参数之一,所有的跟机自动化动作序列都必须依靠采煤机的精准位置来实现。采煤机位置的表现形式以整数数字来表示,通常在1~300之间,表示采煤机的中间部位位于以整数数字编号的液压支架的地方。目前该系统实现采煤机位置的方式有2种,分别是无线通讯采煤机位置计数检测方式和红外线检测方式。

(1)无线通讯采煤机位置检测装置 主要由FUD50型发射机和SUD50型接收机2个单元构成。发射机单元包括中央检测发射控制器、采煤机位置检测传感器及触发圆盘、采煤机位置校正传感器及校正磁铁等元部件。整套装置采用了先进的无线电通讯技术,利用采煤机位置监测传感器对采煤机行走箱的齿数进行脉冲检测计数,获得采煤机的行走距离,在刮板输送机上安装1台原点校正磁铁,在采煤机上安装1个采煤机校正传感器,当采煤机经过时,默认为原点,行走时通过对行走距离的加减,获得采煤机位置。发射机单元安装于采煤机上,整个工作面每隔30~50个支架安装1台无线接收机,发射机和接收机之间采用短距离无线载波的方式进行数据传送。

采煤机位置监测发射机 主要技术参数:额定工作电压12VDC;工作电流450mA;通信距离50~150m;系统误差±200mm;工作频段227.000~233.000MHz。

采煤机位置信息接收机 主要技术参数:额定工作电压12VDC;工作电流120mA;通信距离50~150m;系统误差±200mm;工作频段227.000~233.000MHz。

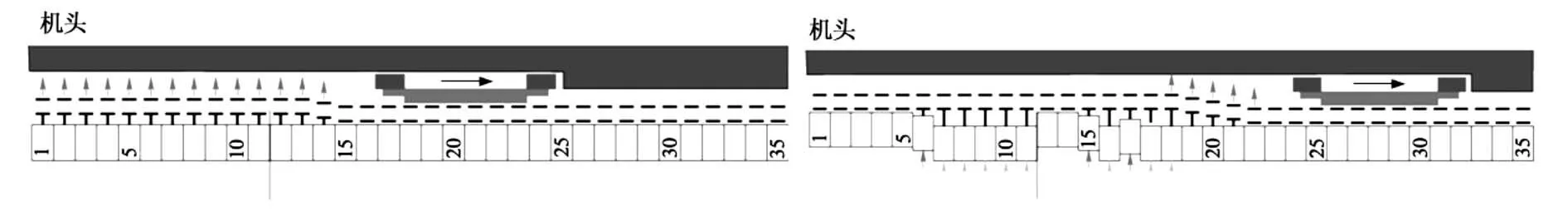

(2)红外线采煤机位置检测装置 由GUH5-F型发射器及GUH5-S型接收器2个部分构成。发射器安装在采煤机上,接收器安装在液压支架立柱上,发射器的红外二极管和接收器的红外二极管必须面对面安装。一个工作面在采煤机上安装一个发射器,每个液压支架安装1个接收器。发射器每隔20ms定时发射红外线信号,附近支架上的接收器接收到红外线信号后转发给支架控制器,由支架控制器对接收到的红外线信号进行处理,得到采煤机位置数据。随着采煤机行走,液压支架上的接收器依次接收到红外线信号,由此得到动态的采煤机位置,如图2所示。

图2 红外线采煤机位置检测

2.4 矿用本安型电液控制系统监控主机

SAC-P型矿用本安型电液控制系统监控主机安装在工作面巷道操作台中,配置有以太网接口、RS232接口、RS422接口、CAN总线通讯接口等,通过网络变换器与工作面支架控制器连接形成完整的数据传输与监控网络。具有以下功能:汇集、存储工作面支架控制器传来的数据,并在屏幕上显示数据信息;设置输入控制参数,发出命令控制工作面支架;紧急停止支架的动作;在装备有采煤机位置检测系统的工作面,主控制器可与采煤机位置检测系统进行数据通信,监视采煤机位置,实现以采煤机运行位置为依据的支架自动控制;井下主控计算机可通过本安型光纤环网交换机将电液控制系统数据报送到地面调度指挥中心的工作面监控主机上。主要技术指标如下:防爆型式为隔爆兼本质安全型;接口有 CAN,RS485/422,USB,RS232,以太网等;主频为0.5~1GHz;显示屏43.18cm;操作系统为LINUX或WINDOWS。

3 跟机自动化技术

3.1 跟机自动化技术概念解析

跟机自动化技术是以采煤机位置信息为依据,根据工作面的回采工艺和作业规程,在采煤机位置前或后的设定距离上自动执行相应的动作,全自动化地完成综采工作面液压支架和刮板输送机跟随采煤机行走的所有功能动作,主要包括自动推溜、自动移架、自动伸缩护帮板、自动喷雾等功能。其动作工艺流程见图3。

图3 跟机自动化动作工艺流程

采煤机当前位置 在输送机上采煤机长度的中点位于工作面以整数数字代码标识的支架位置。如图3所示第26架,即表示采煤机当前位置为26。

移架距离 表示采煤机行走时距离采煤机位置最近的能够执行移架动作的支架与采煤机当前位置的间隔距离。如图3所示中为7,表示距离采煤机当前位置为7的支架允许执行移架动作。

移架范围:移架距离后面能够执行移架动作的支架范围。如图3所示中为5,即在这个范围内的5个支架均可以执行移架动作。

同理,推溜距离、伸、收护帮板距离表示执行推溜动作和护帮板动作与采煤机位置的间隔距离。推溜范围、伸、收护帮板范围表示推溜和护帮板能够动作的范围。

根据图3所示的动作工艺流程,当采煤机行走时,处于采煤机运行方向前的液压支架自动收护帮板,运行方向后的液压支架自动完成移架、伸护帮板、推溜的功能,实现综采工作面自动化作业。

3.2 跟机自动化割煤工艺技术

根据不同的地质条件和综采工作面管理规定,跟机自动化的割煤工艺多种多样,按照不同的分类标准细分为多种,例如按照割煤方向有单向跟机自动化割煤工艺、双向跟机自动化割煤工艺;按照工作面三角区段的工艺不同分为全截深跟机自动化割煤工艺和半截深跟机自动化割煤工艺;按照割煤位置的划分又分为中间段跟机自动化割煤和工作面端部跟机自动化割煤;按照自动推溜和自动移架的先后顺序还可分为先推溜后移架模式和先移架后推溜模式。先推溜后移架模式的特点是采煤机过后支架能够及时支护顶板,空顶面积小,过人通道窄,适用于顶板松软地区;而先移架后推溜模式的特点是采煤机过后空顶面积较大,过人通道较宽、最大限度方便行人通行,适合于顶板较好的回采工作面。本文就目前采用的比较多的综合双向跟机自动化、三角区全截深割煤、先推溜后移架模式的割煤工艺进行分析。

(1)工作面中部跟机自动化割煤阶段 完全按照前述的跟机自动化割煤工艺流程的要求和先推溜后移架模式进行割煤。所谓先推溜后移架模式指的是在采煤机的后部 (行进方向为前)首先执行采煤机截深定量的跟机自动化推溜操作,推溜区的后面执行跟机自动化移架操作,做到及时有效地支撑顶板,防止冒顶事故的发生。

(2)三角区割煤工艺 一个循环周期有两个端头的三角煤区域,两个区域各个阶段的割煤工艺基本相同。

在第1阶段过程中,采煤机自工作面中间阶段向机头方向割煤,按照先推溜后移架模式进行推溜和移架操作,直至采煤机到达机头完成推溜和移架操作。如图4所示。

第2阶段,采煤机开始向机尾方向行走,在此过程开始阶段,采煤机不割煤,一直到12号支架的弯曲段后采煤机开始割煤,在后面的滚筒离开12~14号支架后,依次执行跟机自动化推溜和跟机自动化移架操作,直至所有支架移架到位,第2阶段结束,如图5所示。

图4 第1阶段过程

第3阶段,采煤机向机头方向行走,不割煤,目的是在下一过程中触发支架的跟机自动化移架操作。采煤机到达机头,此阶段结束,见图6。

图5 第2阶段过程

图6 第3阶段过程

第4阶段,采煤机开始向机尾方向行走,在此过程中,采煤机不割煤,但是后部支架依次执行跟机自动化推溜操作和跟机自动化移架操作,一直到25号支架后采煤机开始割煤,如图7所示。

图7 第4阶段过程

4 结束语

基于SAC型液压支架电液控制系统的跟机自动化技术在我国已得到了大量的应用,目前已应用70余个工作面,其中吉林煤业集团珲春矿业板石煤矿11906工作面配置了120架套SAC型液压支架电液控制系统,2010年8月开始生产,实现了工作面跟机自动化生产。国家安监总局和吉林省有关领导先后对该自动化工作面进行了视察并给予高度评价。

虽然基于SAC型液压支架电液控制系统的跟机自动化技术取得了很大进步,但是还需要进一步提高自动化程度,加强与综采工作面其他设备的配合,努力向无人跟机自动化方向发展,因此还必须攻克一些重要的关键技术:

(1)煤岩界面自动识别技术 其作用是采煤机在行进过程中根据煤层的赋存条件自动调节滚筒割煤高度,正常割煤,避免滚筒割到顶、底板的岩石,是实现无人跟机自动化开采最重要的技术。

(2)综采工作面的三维定位和自动找直技术

本技术的作用是在执行跟机自动化作业时,保证工作面的刮板输送机和液压支架在煤流方向上始终处于直线状态,避免因弯曲度过大导致设备的损坏,因此也成为无人跟机自动化技术发展亟待解决的重要技术。

[1]李首滨,韦文术,牛剑锋.液压支架电液控制及工作面自动化技术综述 [J].煤炭科学技术,2007,35(11):1-5.

[2]朱小林,李首滨.采煤机速度对综采工作面跟机自动化影响研究 [J].煤炭工程,2008(2):79-81.

[3]张 良.液压支架电液控制系统应用现状及发展趋势 [J].煤炭科学技术,2003,31(2):5-8.

[4]李首滨.国产液压支架电液控制技术现状[J].煤炭科学技术,2010,38(1):53-56.

[5]罗跃勇,牛剑峰,韦文术.SAC型液压支架电液控制系统的研制与应用[J].煤炭科学技术,2008,36(12):102-104.

[6]王国法.薄煤层安全高效开采成套装备研发及应用[J].煤炭科学技术,2009,37(9):86-89.

[7]孔国财.SAC液压支架电液控制系统在石沟驿矿的应用[J].煤矿开采,2010,15(3):88-89.

[8]王国法.液压支架技术体系研究与实践 [J].煤炭学报,2010,35(11):1903-1908.

Automatic Following Coal-cutter Technology of Based on SAC Electrodraulic Control System in Powered Support

TIAN Cheng-jin,WEI Wen-yan,ZHU Xiao-lin

(Beijing Tiandi Make Electrodraulic Control System Co.,Ltd,Beijing 100013,China)

This paper introduced SAC electrodraulic control system's whole structure,main functions and key components related with following coal-cutter automation technology.On the basis of this,principle and realization method of following coal-cutter automation technology were present.It mainly introduced classification of this technology,recycling procedure of following coal-cutter,method of bidirectional coal cutting and automatic shifting powered supports,especially coal cutting technique in middle of face and face corners.Finally,it concluded the problems of this technology in actual mining and indicated key and urgent technologies in future.

powered support;electrodraulic control system;following coal-cutter automation

TD355.4

A

1006-6225(2012)01-0046-05

2011-07-13

天地科技创新基金项目 (TZ-JJ-2010-TM-2)

田成金 (1979-),男,山东临沂人,工程师,硕士,从事综采工作面液压支架电液控制系统和自动控制技术研发工作。

[责任编辑:邹正立]