油页岩干馏残渣与烟煤的混烧试验研究

2012-03-12孙佰仲石兴立黄志荣王擎

孙佰仲,石兴立,黄志荣,王擎

(1东北电力大学能源与动力工程学院,吉林吉林132012;2.大唐电力集团内蒙古分公司,呼和浩特026000)

油页岩(oil shale)是一种富含有机质的沉积岩,类属高矿物质的腐泥煤,为低热值固体化石燃料。油页岩工业利用主要有两大途径,即干馏制取页岩油和燃烧供热发电,其中中国的油页岩制油主要采用抚顺式干馏技术。其生产过程中产生的固体废弃物(称干馏残渣)热值很低,排放量巨大,堆弃占用土地量大。在油页岩加工利用中,干馏产生的页岩半焦的气化及燃烧,是干馏过程中主要的热量来源[1-3]。因此,对半焦燃烧的研究具有重要的理论和实际意义。目前国内对油页岩干馏残渣与烟煤的混烧试验已有一些报道。孙佰仲等[4]采用热重分析方法研究了油页岩干馏残渣与烟煤的混烧,提出油页岩干馏残渣中掺混烟煤后改善了其着火和燃尽特性。本文采用在自行设计的循环流化床锅炉试验台上进行桦甸油页岩干馏残渣与鸡西烟煤混烧的试验研究。基于烟煤易于燃烧的优点来处理掉干馏残渣,节约能源,减少对环境的危害,对油页岩的综合利用具有重要的意义。

1 实验样品与实验设备

1.1 实验样品

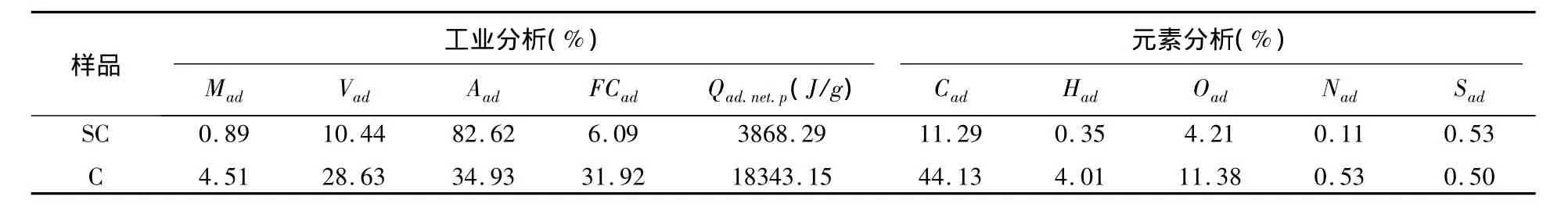

实验所用油页岩半焦(SC)取自桦甸某油页岩炼油厂,烟煤样品选为鸡西烟煤(C)。由于油页岩炼油厂采用湿式排渣,所以半焦中外在水分很大,制样前先将其在空气中干燥,然后用锤式破碎机破碎到10 mm以下,筛分出6 mm以下摊平放在通风干燥处,晾置两到三天,去除样品外部水分。其工业分析与元素分析见表1。油页岩干馏残渣与烟煤的混合比例为9 1、8 2、7 3。

表1 油页岩干馏残渣和烟煤工业分析与元素分析

1.2 实验设备

实验是在自行设计的循环流化床实验台上进行的,实验系统图见图1。该实验台燃烧室净高度9m,采用热风点火。试验台有较完备的测点取样系统,包括温度测点、压力测点、颗粒取样点、烟气取样点。其中温度测点共有15个,分别布置在风室、燃烧室、尾部烟道、返料系统;压力测点20个,分布在试验台各个部分;颗粒取样点6个,包括:底渣取样点1个,燃烧室取样点2个,炉膛出口取样点1个,尾部飞灰取样点1个;烟气取样点5个,包括:燃烧室取样点3个,炉膛出口取样点1个和尾部烟气取样点1个。采用34970A数据采集仪、MRU95/3CD烟气取样分析仪、WJ-908烟尘取样器等。

图1 流化床实验台系统图

2 实验结果与分析

实验主要从掺混比例与一二次风率来研究油页岩干馏残渣与烟煤的混烧特性。试验工况由工况一到工况九分别为掺混比r为R1(91)、R2(82)、R3(7 3),一次风率分别为80%、66.7%、50%情况下进行实验。

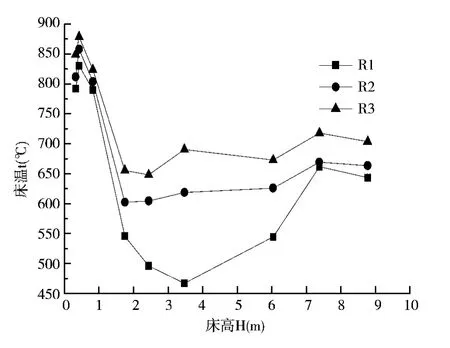

2.1 沿炉膛高度温度分布情况

将试验燃料按发热量的从低到高排序为:R1、R2、R3。图2给出了试验台燃烧不同燃料时,沿炉膛高度的温度分布。从图中可以看到燃烧不同燃料时,其温度分布规律相同。在密相区内温度基本在800℃以上,炉膛出口温度在550~750℃之间,基本符合实际流化床锅炉运行情况。在沿炉膛高1~2 m范围内温度降低,是由于二次冷风的送入及循环物料的返回使温度开始下降,在二次风送入以上的一段区域炉内由于氧气的补充,与燃料颗粒的混合使燃烧加剧从而使温度有所升高。

图2 沿炉膛高度温度变化

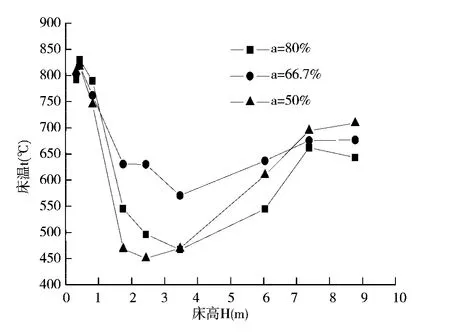

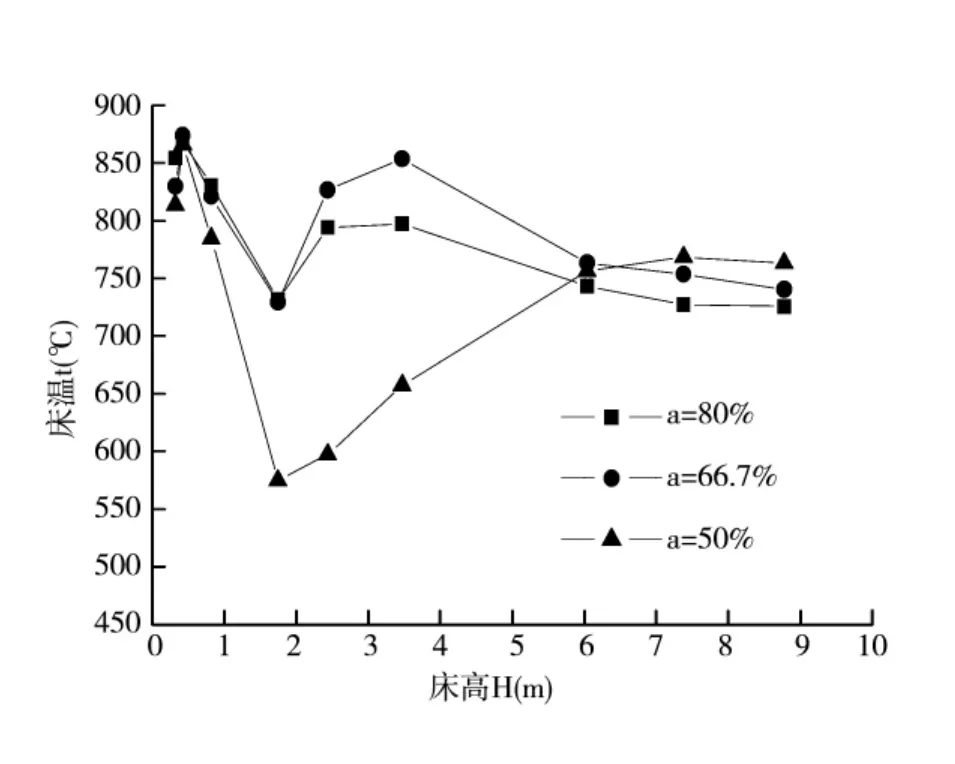

2.2 一次风率对燃烧室温度场的影响

由图3、图4、图5可看出在、三种不同掺混比试验燃料一次风率a对温度场的影响。从图中可看出,在试验范围内,对于不同掺混比的燃料,随一次风率增大,密相区温度降低,密相区与稀相区温差减小,温度更趋于均匀。从图中还反映出,对于烟煤含量越高时稀相区温度相对升高,这是由于燃料发热量变大随一次风带入稀相区的热量增多。

图3 R1(r=9 1)

图4 R2(r=82)

图5 R3(r=73)

一次风率对炉内温度场的影响可从两方面分析:(1)一次风率增大,密相区氧浓度增高,燃烧气氛由还原态向氧化态转移,燃料放热量增大;(2)一次风率增大,密相区流化速度增大,使更多的燃料颗粒进入稀相区,密相区燃烧份额减小,稀相区燃烧份额增大,密、稀相区更趋于均匀。一次风率对燃烧的影响,是这两方面综合作用的结果。对不同燃料、不同运行工况,这两方面的作用大小是不同的,导致一次风率对温度场的影响也不一样。在保证良好的流化状态时,一次风不变增加二次风即过剩空气系数增大,使炉膛内氧浓度增大稀相区燃料反应加剧,从而炉膛出口温度较高。

3 烟气成分分析

3.1 CO和CO2浓度测定结果分析

图6、图7给出了各工况下的各烟气测点CO和CO2浓度。燃料完全燃烧时的产物主要有CO2、H2O、N2以及SO2和NOX等,而当燃料不完全燃烧时燃烧产物可能出现的可燃气体为CO、H2、CmHn等。通过对炉内可燃气体含量的测定,可以清楚地了解燃料燃烧的情况以及燃烧特点,以便更好地调整循环流化床燃烧。图示还说明,随烟气流向,CO浓度明显减少,表明沿烟气流向方向,CO仍与炉内O2混合而继续燃烧。从图中CO2的浓度变化上可以得到这一点。炉内沿烟气流向方向CO浓度变化并不是均匀分布的,这说明沿烟气流向方向燃烧反应程度是不均匀的,在密相区和部分稀相区燃烧反应更剧烈一些。

图6 不同工况CO浓度变化

图7 不同工况CO2浓度变化

3.2 NOX浓度测定结果分析

氮氧化物排放是造成大气污染的重要污染源之一,大气中的NOX对人体有害,NOX对呼吸系统有强烈的刺激作用,能引起急性哮喘,同时对人体的心、肝、肾和造血组织都有影响,NOX还会形成酸雨和酸雾危害,对生态环境造成了巨大危害。流化床燃烧方式,由于其NOX和SOX排放浓度很低,曾作为一种清洁燃烧方式得到广泛研究,且有逐步取代煤粉炉的趋势[5-7]。本文主要探讨混烧过程中NOX生成量与诸影响因素之间的关系。

由图8可知各工况燃烧反应生成的NOX规律大致相同呈下降趋势。一般来说燃烧过程NOX的生成是由燃料中含有的氮化合物热分解而又接着氧化生成,随温度升高而增加。因此由炉膛温度变化及各位置过量空气量可得沿炉膛高度NOX生成量呈减少趋势。

图8 沿炉膛高度NOX浓度变化

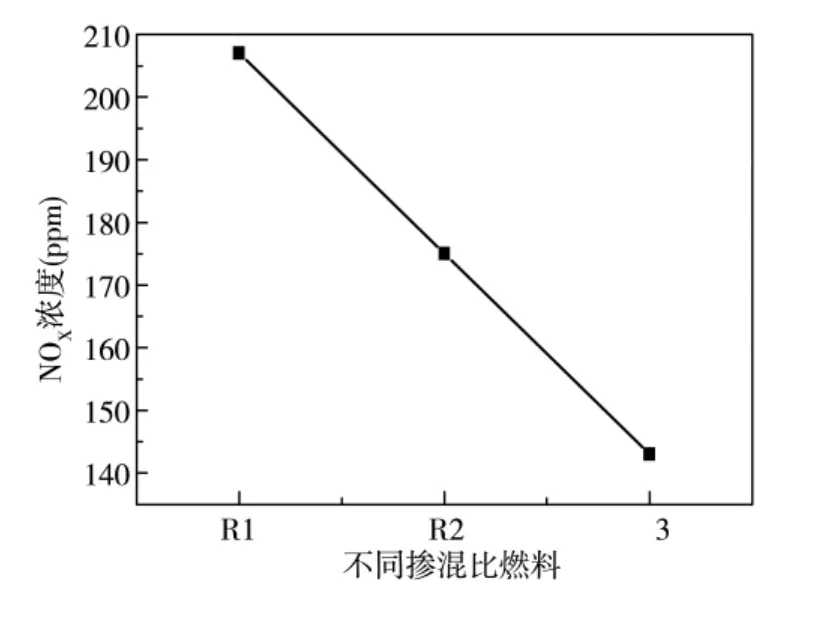

图9 不同掺混比燃料生成的NOX浓度

由图9可看出随着烟煤掺混比的增加NOX排放量浓度呈下降趋势。由工业分析可知其水分高。随着质量掺混比的增大,混合燃料中的水分增加,大量水蒸气的存在极易发生气化和还原反应,从而抑制了NOX的生成;水蒸气还会冲淡燃料周围氧气的浓度,从而使NOX排放减少。同时由于掺混比例的增加燃料发热量增大燃烧反应加剧,过量空气减少从而使NOX生成量减少。

由图10可见,随着二次风率的增加,NOX的排放浓度呈下降趋势,显示出分级燃烧控制NOX排放的效果。在过剩空气系数保持不变的条件下,随着二次风率的增大,一次风率相应降低,密相区的氧质量浓度下降,还原性气氛增强,CO和焦炭的质量浓度上升。大量还原性成分的存在增强了NOX还原反应的速率,使NOX的生成量减少,并对焦炭氮生成NOX的反应产生较强的抑制作用。这就导致了在本次试验范围内NOX的排放浓度随二次风率的增加呈下降趋势。

图10 不同二次风率下NOX浓度

4 结论

(1)油页岩干馏残渣灰分含量大,燃尽特性较差,随着加入烟煤的比例增加密相区与稀相区温差减小,炉膛出口温度增大,油页岩干馏残渣的燃烧特性得到改善。

(2)循环流化床燃烧过程随烟气流动CO浓度明显减少且分布不均匀,说明沿烟气流动方向反应不均匀,在密相区和部分稀相区燃烧反应更剧烈。

(3)随着烟煤掺混比例的增加,NOX排放浓度呈下降趋势;在过剩空气系数不变,随着二次风率的增大NOX排放浓度下降且均满足国家排放标准。

[1]钱家麟,王剑秋,李术元.世界油页岩资源利用和发展趋势[J].吉林大学学报:地球科学版,2006,36(6):878-887.

[2]游君君,叶松青,刘招君,等.油页岩的综合开发与利用[J].世界地质,2004,23(3):261-265.

[3]Wang Qing,Bai Jingru,Sun Baizhong,et al.Strategy of Huadian oil shale comprehensive utilization[J].OilShale,2005,22(3):305-315.

[4]孙佰仲,王擎,申朋宇,等.油页岩干馏残渣与烟煤混合燃烧试验研究[J].煤炭学报,2010,35(3):176-180.

[5]王亥,郭铁生,冯树元,等.流化床垃圾焚烧炉中NOx的排放特性试验研究[J].工业锅炉,2005(89):17-20.

[6]李永华,李松庚,冯兆兴,等.褐煤及其混煤燃烧NOx生成的试验研究[J].中国电机工程学报,2001,21(8):34-37.

[7]朱葛,赵长遂,林良生,等.石化污泥与煤流化床混烧NOx的排放特性[J].电站系统工程,2008,24(4):22-24.