用于镁质强化瓷的大红釉的研制

2012-03-11郭森镇陈春明丁禄兴蚁沛炎

郭森镇 陈春明 丁禄兴 蚁沛炎

(1.潮州市兴业陶瓷有限公司,广东潮州521000;2.韩山师范学院化学系,广东潮州521000)

0 前言

大红色代表喜庆、吉祥、高贵,用大红釉装饰的陶瓷以其独特的魅力深受人们的喜爱。采用硅酸锆晶体包裹的硫硒化镉[ZrSiO4@Cd(SxSe1-x)]作为色料所制备的大红釉,因能产生纯正的大红色,成为陶瓷行业当前研究的热点[1,2]。这些研究大多采用铅硼熔块釉为基釉制备建筑、卫生、艺术类瓷釉,对于日用瓷来讲,由于对铅、镉溶出量的限制,要研制出无铅、无镉、绿色环保,并适应于日用瓷的大红釉,所用的基釉和坯体的选择十分重要[3,4]。镁质强化瓷是一种高级日用瓷,具有机械强度高、热稳定性好、白度高、瓷质细腻等特点,是家居生活的理想用瓷。且不会因为瓷的底色而影响其发色效果。另外,基釉对大红色料起溶解作用,并与色料发生反应,影响色料呈色效果,若基釉的组成选择不当很难获得纯正的大红色。本实验以硅酸锆包裹的硫硒化镉红色料为着色剂,以镁质强化瓷为实验坯体,通过对基釉的合理调配,成功研制出用于镁质强化瓷装饰的大红釉,产品色泽艳丽、发色稳定、无铅镉溶出。并探讨了基釉的组成、升温速率、停留时间和燃烧气氛对呈色效果的影响。

1 实验部分

1.1 实验原料

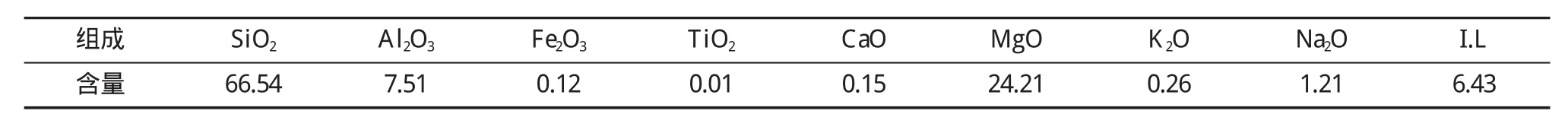

基釉采用的矿物原料化学组成见表1。采用的化工原料氧化锌、氧化硼、碳酸锂均为化学纯。色料为湖南金环颜料有限公司生产的包裹型镉硒红,该色料是硅酸锆包裹硫硒化镉[ZrSiO4@Cd(SxSe1-x)],这既提高了硫硒化镉的高温稳定性,又能防止镉元素的溶出。

表1 矿物原料化学组成(质量%)Tab.1 The chem ical com position ofm ineralmaterials(w t%)

1.2 实验用坯料

本实验所用坯料是以滑石、长石、石英、龙岩洗泥、钟乳石等为原料,以系统相图为理论依据而开发的镁质强化瓷。采用钠长石作为主体助熔剂,增大了对瓷胎中残余石英的溶解性,控制了石英颗粒度,均化了石英分布,克服了石英对瓷胎热稳定性的影响,降低了瓷胎中的气孔数量[5]。使瓷胎具有良好的瓷化特征,且烧后白度高,机械强度高,瓷坯晶粒均匀细小,瓷质细腻,透光性好,能衬托大红色釉的晶莹滋润,鲜红通透。其化学组成如表2。

表2 坯料的化学组成(质量%)Tab.2 The chem ical composition of the body batch(w t%)

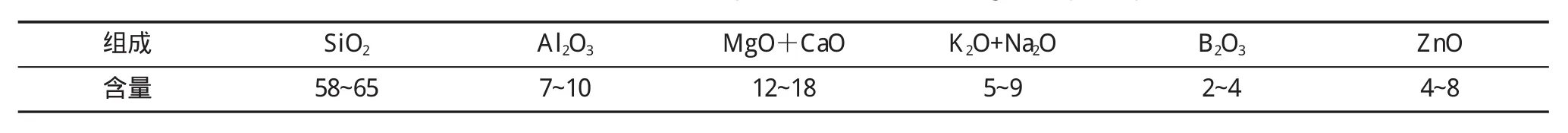

表3 基釉的化学组成(质量%)Tab.3 The chem ical com position of the base glaze(w t%)

表4 样品的性能指标Tab.4 The characteristics of the sam ple

1.3 基釉的配方

本实验按透明生料釉的配制原则,进行基釉探索实验。对不同组分的基础釉进行筛选,确定基础釉的化学组成见表3。

1.4 工艺流程

基础釉的制备工艺流程为:称取矿物原料,混合均匀,加入球磨机研磨,过筛,静置陈腐,备用。色釉的制备工艺流程为:色釉配方按基釉100质量份加大红色料8-12质量份配制。由于晶包色料的特殊结构,色料不宜和基釉一块球磨,大红色釉制备分二次投料。球磨时,料∶球磨球∶水=1∶2∶0.5,基釉外加0.2质量份数的羧甲基纤维素,先加入基釉预磨至325目筛余0.02%~0.05%,再加入色料继续研磨1h。色釉水份控制在30%~32%,出磨釉浆比重Be:60~61。研究所用的坯体是自主开发的镁质强化瓷,施釉方法为喷釉或浸釉,釉层厚度为0.4mm~0.6mm,氧化焰1170~1250℃烧成,烧成周期为4.5h-5.5h。

1.5性能测试

用DIL 402PC热膨胀仪测定热膨胀系数;用MHV2000型数显显微硬度计测定釉面硬度;用751型分光光度计测定光谱反射率;用D/max-IIIA(日本理学公司)X射线衍射仪对釉料进行了定性分析;用SJY影像式烧结点试验仪测定熔融温度,测量方法按轻工标准QB/T 1546-1992执行;用日立180~80型原子吸收分光光度仪测定Pb、Cd的溶出含量,测定方法按国家标准GB/T3534-2002《日用陶瓷器铅、镉溶出量的测定方法》进行。

2 结果与讨论

2.1 大红釉的性能测定结果

大红釉的性能测定结果见表4。从表4可以看出:该釉热膨胀系数较低,显微硬度高,熔融温度范围宽,铅、镉溶出量未检出。且釉料能和镁质瓷坯产生良好的中间过渡层,不流不裂,无缺陷,呈色好,使烧后产品光泽度高,颜色鲜艳大方。

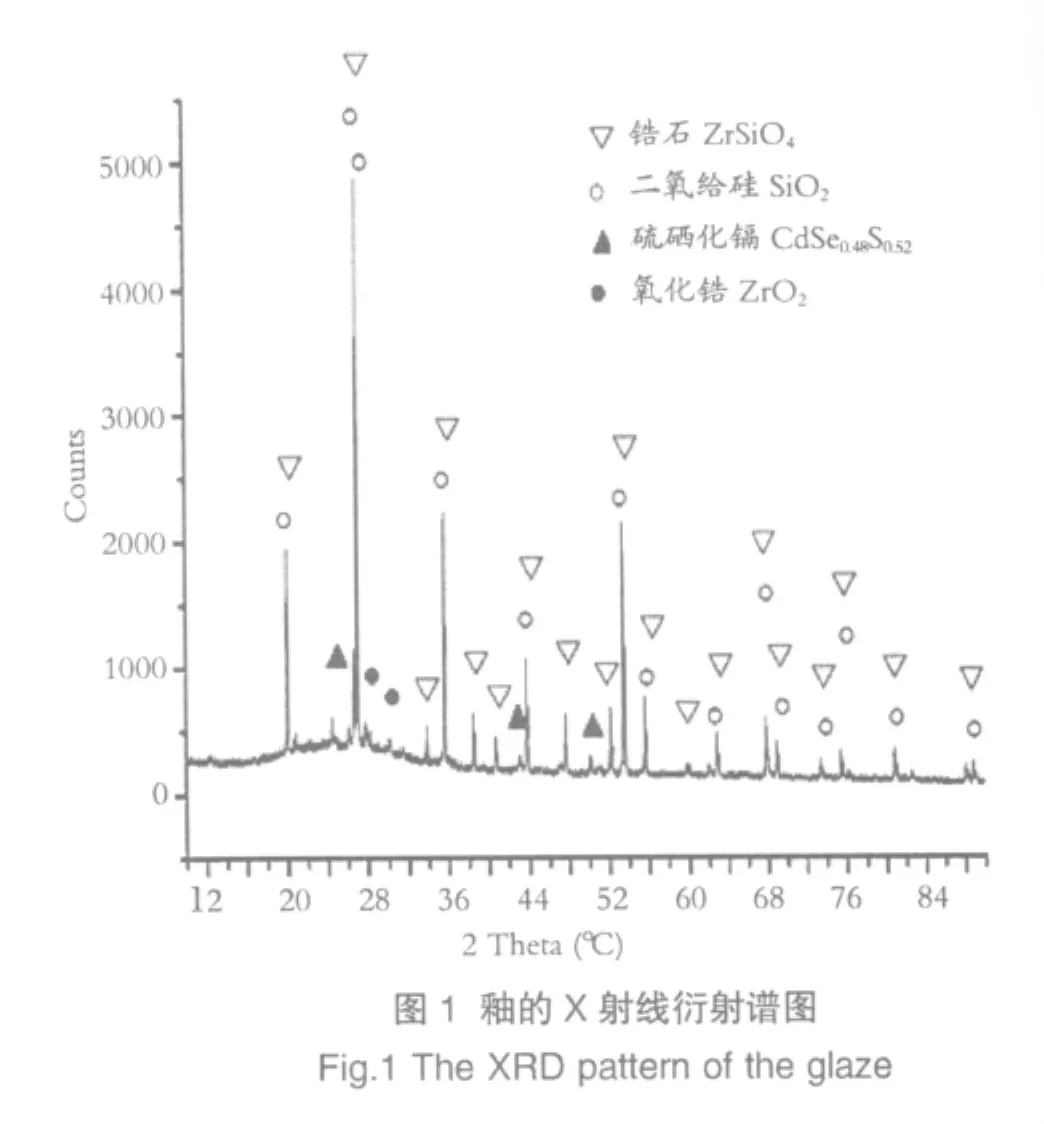

2.2 釉的X射线分析结果

图1为釉的XRD曲线,釉中主要为锆石和二氧化硅的物相,有少量的硫硒化镉物相由于被锆石包裹衍射峰不明显,说明釉中色料包裹很好,这与溶出测定未检出的结果相符。

2.3 基釉的组成对呈色性能的影响SiO2是釉料的主体成分,它的用量影响釉料的熔融温度。色料在SiO2含量高的瓷釉中,着色力最佳。但SiO2含量太高时,会提高釉料的熔融温度,从而使釉面生烧,影响呈色。本研究确定SiO2的含量为58~65w t%。

表5 大红釉镁质强化瓷的主要性能测定结果Tab.5 The main property testing results ofmagnesia porcelain

ZnO既是助熔剂,又是助色剂。高温熔融时,ZnO与Cd(SxSel-x)发生反应生成ZnS和ZnSe,对色料在熔融时S和Se的挥发起抑制作用[6],从而使色料呈色更稳定、艳丽。本研究确定ZnO的用量为4~8w t%。

CaO和MgO起助熔剂的作用,增大釉的折射率,降低高硅釉的粘度,提高釉的流动性和釉面光泽度。含量少釉面不平整,含量大使釉面呈乳浊效果,不利于釉面质量,本研究用量为12~18w t%。

B2O3具有较强的助熔作用,能使釉烧温度降低,釉烧温度范围扩大,改善釉料的工艺性能。但是过多B2O3的引入会大大降低釉料的烧成温度,对提高釉面的硬度不利,因此本实验的加入量为2~4w t%。

K2O和Na2O含量对呈色的影响较大。加入量少不利于降低基釉的熔融温度,其加入量过大,粘度显著下降,容易溶解包裹的ZrSiO4保护层,使呈色稳定性降低,但其在基釉中能提高釉面光泽度,防止温度过高而使色料挥发,本研究合适的加入量为5~9w t%。

2.4 烧成制度对产品性能的影响

升温速率:从多次实验可知,升温速率的快慢对大红釉的性能影响不大,可以快速升温,以缩短烧成周期,节约能源,降低成本。本实验确定的升温时间为180m in。

烧成温度:烧成温度在1170~1250℃时,大红釉的测量值较好,色调最鲜艳,发色最好。烧成温度低时釉面的亮度欠缺,烧成温度偏高时发色变暗,对发色不利。本实验确定的烧成温度为1170~1250℃。

保温时间:保温时间过长,色料挥发,釉层中的色料团少,显色效果差,时间过短,釉面质量差,本研究的保温时间确定为10~20min。

烧成气氛:本实验对照在电炉中烧成和在液化气梭式窑中还原焰烧成。氧化焰有利于包裹型色料呈鲜艳的大红色,还原气氛不利于呈色,一般情况下颜色发灰偏暗。烧制时适当增加空气的量,有利于呈现鲜艳的大红色。

2.5 大红釉装饰镁质强化瓷的主要性能测定结果

晶包色料虽有其广泛的通用性,但要最大限度发挥其特性,还必须考虑基础釉与镁质强化瓷坯之间的相容性。本研究对大红釉装饰的镁质强化瓷进行了测定,主要性能测定结果见表5。

3 结论

(1)研制出长石-石灰混合生料基础釉,该基釉使包裹型硫硒化镉红色料在1170~1250℃烧成,釉面光润透亮,色泽鲜艳,光泽度高,且热膨胀系数低和显微硬度高。

(2)大红色釉基釉的组成范围为(w t%):SiO258~65,A l2O37~10,MgO+CaO12~18,K2O+Na2O5~9,B2O32~4,ZnO4~8。

(3)研制出的镁质强化瓷大红釉不流不裂,铅镉溶出量符合国家标准,无对人体有害的有毒组分。

1曹春娥,王迎军,郑乃章等.炻质瓷装饰用无公害镉硒大红釉的研究.硅酸盐学报,2004,32(3):264~269

2朱振峰,朱敏.异质包裹镉硒红颜料的研究进展与展望.陶瓷学报,2005,26(2):118~122

3 SONG X,PENG L,DING Y,et al.Hydrothermal synthesis of ZrSiO4/Cd(S1-xSex)inclusion pigment.Journalof the Chinese Ceram ic Society,2009,37(7):1264~1267

4翟新岗,董波.一种低温高光泽艺术陶瓷装饰用大红釉的研制.陶瓷,2006,8:34~38

5王志义,李辉.高级日用镁质强化瓷的研究.中国陶瓷,2005,41(3):16~20

6沈华荣,曹春娥,熊春华等.日用艺术陶瓷装饰用新型大红釉的研制.中国陶瓷工业,2002,9(5):15~18