立辊轧制对厚板板型控制的分析与应用

2012-03-11丁梦怡

丁梦怡 侯 炜

(山东莱芜集团钢铁公司自动化部)

1 前言

钢板轧制过程中,由于受到板坯尺寸、横向轧制比、纵向轧制比、压下率等因素的影响,终轧钢板的形变是不均匀的。如果不加以控制,不均匀形变会一直保持到轧制结束,使终轧钢板平面形状呈非矩形,影响经济效益。立辊轧制技术是一项可以大幅度提高中厚板板型成材率的控制技术,它通过压下量沿轧件纵向的变化,得到狗骨形的厚度分布,调整随后道次中板材头尾和侧边的形状,以便得到预想的板材形状,减少切头、切尾、切边损失,提高成材率。

2 立辊装置的组成结构

莱钢宽厚板轧制过程中采用的是上传动式立辊轧机,其控制系统主要包括侧压系统、侧压平衡装置、主传动系统等。立辊自动宽度控制(Automatic Width Control,AWC)系统和平衡系统的主要控制结构如图1所示。

图1 立辊系统和平衡系统主要控制结构

2.1 侧压系统

侧压系统用于轧辊开口度调整。立辊轧机宽度调整范围大,动作频繁。侧压系统采用两套侧压装置:电动侧压和液压 AWC,即空载时采用电动调整,轧制时由AWC系统完成。其中电动侧压的动作主要由侧压电机完成,上面安装了旋转编码器,能够实现无级调速,满足多种压下速度的要求。液压AWC装置如同四辊轧机中的液压自动测量控制(Automatic Gauge Control,AGC)系统一样,主要作用是:带钢压下、自动宽度控制和短行程控制(Short Stroke Control,SSC)。可配合平面形状控制技术提高钢板宽度的尺寸精度,同时也可有效地控制钢板头部和尾部的形状。AWC液压缸内装有位移传感器,可以精确控制液压缸的行程。

2.2 侧压平衡装置

侧压平衡系统的作用是消除传动系统中的各种间隙,改善冲击振动,配合完成轧辊开口度的调整。立辊的平衡主要由回拉缸来完成,其内部同样装有位移传感器。

立辊在轧制过程中的动作实现主要依附于以上两种装置,整体动作在已有数据模型的基础上,先预设好每道次要采用的轧制数据。每道次完成后,及时对装置作用时的各个反馈量值进行判断、补偿并应用于下一道次中,最终轧制出需要的矩形钢板形状。

3 立辊在板材成型过程中的控制作用

3.1 立辊的控制方法

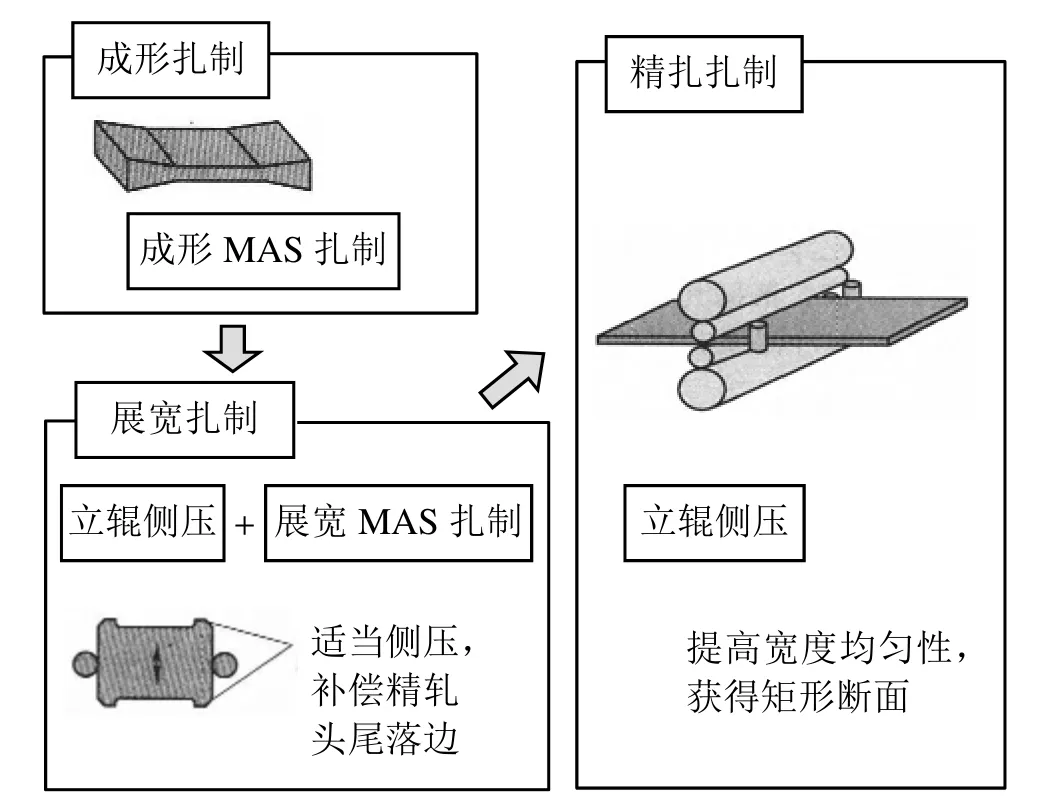

立辊控制通常采用轧边法。在实际生产中,通过对不同品种钢板板型数据的采集,发现这种方式对板型成材率的提高并不明显。因此在原有工艺、装置和数据模型的基础上,结合立辊的轧边法与四辊轧机的水岛自动平面形状控制技术(Mizushima Automatic Plan View Pattern Control System,MAS),实现钢板的无切边轧制。

3.1.1 立辊轧边法

立辊轧边法即是液压压下与电动压下配合使用,完成钢板在成形轧制阶段边部形状的改善。钢板完成成形轧制,旋转90°进入展宽轧制之前,先经立辊侧压,以改善钢板头尾形状;钢板完成展宽轧制后,在旋转90°进入延伸轧制之前,先经立辊侧压,以改善钢板的横向形状;在延伸前段道次中,采用AWC控制,以提高宽度精度。为达到立辊轧边法的最佳效果,还需有高精度的水平轧制时以及立辊侧压后的平面形状变化的预测模型。以钢板平面不均匀部分面积最小为目标,根据板坯尺寸、横向轧制比和纵向轧制比来确定最佳的侧压量。

3.1.2 MAS轧制法

MAS轧制法即是通过绝对 AGC在成形轧制及展宽轧制的最后一个道次,改变钢板头尾部的压下量。在以后道次的轧制过程中,由于头尾部的压下量与中间部分不一样,使头尾两端的延伸与中间部分不一致,从而达到改善钢板平面形状的目的。

两种方法结合后,即钢板不切边控制方法(Trimming Free Plate,TFP)。它有效地防止了板材两侧双层叠边、使边部及头尾形状控制精度进一步改善,整体向矩形化呈现,配合后期剪切线的剪切工作。TFP控制工作原理图如图2所示。

3.2 立辊轧制过程中相关数学模型

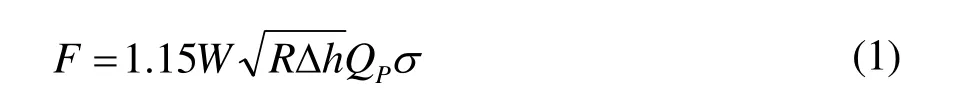

立辊 TFP控制方法的实现过程中,从轧制力模型(式(1))、板型凸凹度(式(2))等方面综合考虑,在对现场不同规格厚板的轧制测试后,最终建立了立辊轧制平面形状预测模型。

图2 TFP控制工作原理图

式(1)中:F为轧制力;W为轧件宽度;R为轧辊半径;△h为压下量;Qp为压力状态影响函数;σ为平均变形抗力。

式(2)中:C0为板坯凸凹度;KF为轧制力影响系数;F为轧制力;KB为立辊力影响系数;B为立辊力;CXBT为轧辊凸度影响项。

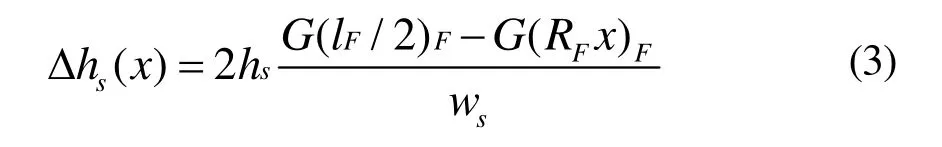

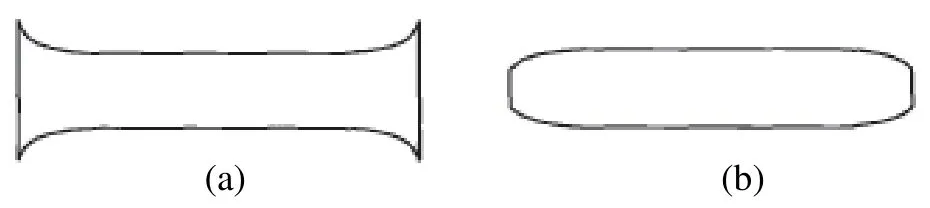

因为立辊控制中要在板坯成形阶段的末道次进行一次变厚度轧制控制,所以当边部形状为凸形时,应该控制成形阶段末道次轧件形状为头尾厚、中间薄,如图3(a)所示,平面形状预测模型为式(3):

式(3)中:x为成形阶段末道次,轧件平面形状控制部分某点距头部的距离;△hs(x)为该点厚度与轧件标准厚度相比的变化量;hs、ws为成型阶段结束时的轧件厚度和宽度;lF、RF为延伸轧制结束时的轧件长度和延伸系数。当边部形状为凹形时,应该控制成形阶段末道次轧件形状为头尾薄、中间厚,如图3(b)所示,平面形状预测模型为式(4):

图3 平面形状控制示意图

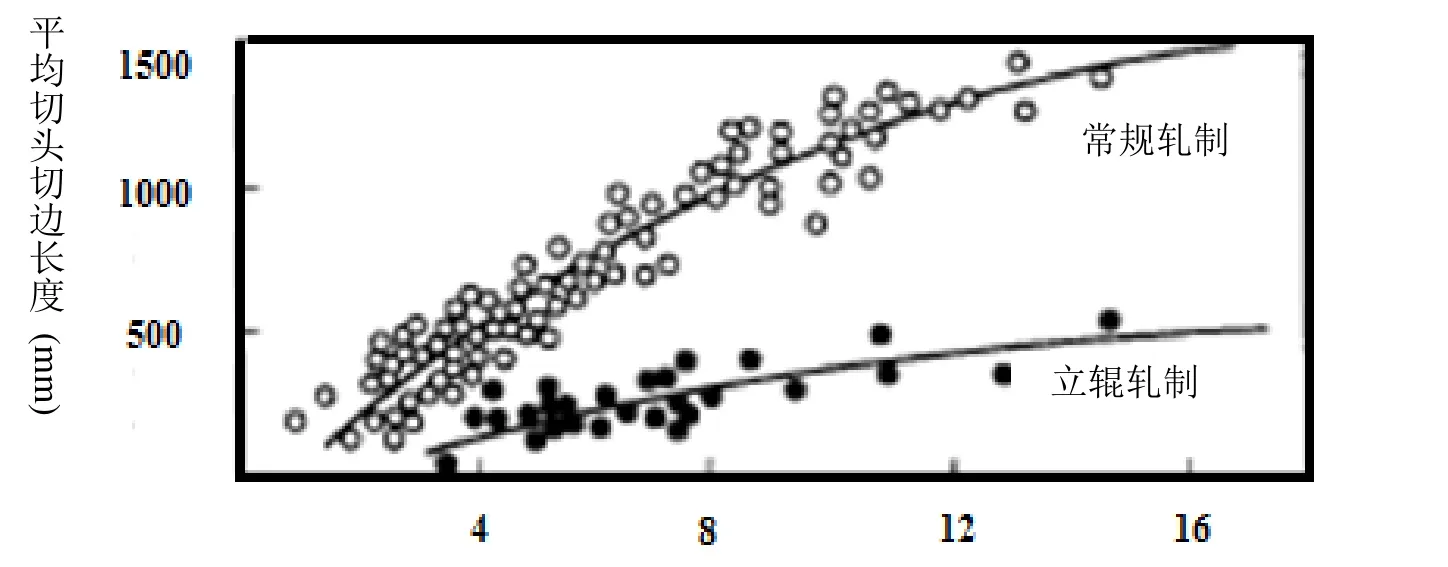

4 宽厚板立辊轧制在实际生产中的效果

立辊轧制法控制钢板的平面形状,减少了切边量,提高了钢板的成材率。由于采用这种方法,莱钢厚板生产线钢板的综合成材率提高了0.5%~1.5%,对于不锈钢及各种合金钢,这个比例更为重要。同时轧制过程中有效地防止了板坯边缘产生鼓形、裂边、边部折叠、边部减薄等不良边形,减少切头、切边长度近40%,如图4所示,从而形成边缘平整的矩形钢板。

图4 常规轧制与立辊轧制分别对切头长度的影响

5 结束语

目前立辊轧制技术在莱钢宽厚板生产板型控制中应用非常良好,此技术的研究与应用在技术层面上使钢板平面形状得到了很好的控制和改善,为高效生产提供了技术保障,同时也减少了成材剪切量,企业效益增加显著。

[1] 蒋慰孙,俞金寿.过程控制工程[M].北京:烃加工出版社出版,1988.

[2] 孙一康.带钢热连轧的模型与控制[M].北京:冶金工业出版社,2002.

[3] 孙本荣.中厚钢板生产[M].北京:冶金工业出版社,1993.