底位巷水力冲孔有效影响半径考察及治理效果研究

2012-03-08胡金红

胡金红

(中国平煤神马集团技术中心瓦斯研究所,河南平顶山 467000)

底位巷水力冲孔有效影响半径考察及治理效果研究

胡金红

(中国平煤神马集团技术中心瓦斯研究所,河南平顶山 467000)

底位巷水力冲孔是以岩柱作为安全屏障,在上覆所保护的煤层中冲出一定量的煤体,形成一个孔径较大的孔洞,其卸压影响半径比常规抽放钻孔半径要大几倍。通过对首山一矿水力冲孔有效影响半径及治理效果的考察,水力冲孔有效抽放半径比常规抽放半径增加了1.1倍以上,水力冲孔钻孔单孔流量大幅度提高,相同时间内瓦斯抽放量是未采取水力冲孔的抽放钻孔瓦斯抽放量的4倍,水力冲孔瓦斯治理效果显著,解决了常规穿层钻孔预抽煤层瓦斯的不足。

水力冲孔;影响半径;治理效果

Effective Influence Radius of Hydraulic Flushing in Low-position Roadway and Methane Prevention Effect

水力冲孔是利用喷孔作用,人为控制喷孔强度的一种突出潜能可控释放的方法,又叫钻冲法。底位巷水力冲孔技术是以岩柱作为安全屏障,钻冲时随着钻孔的前进,煤、水、瓦斯经过孔道向孔外排出,同时钻孔周围煤体产生膨胀变形,钻孔附近煤层顶底板的相向位移,促进煤层应力降低。煤体膨胀变形致使煤层卸压、裂隙增加、煤层透气性增高,达到既消除了突出的动力,又有利于煤层中瓦斯的解析和排放,从而起到了在采掘作业时防止煤与瓦斯突出的作用。

1 工作面概况

平顶山矿区首山一矿为煤与瓦斯突出矿井,开采的己16-17煤层为突出煤层,煤层瓦斯压力大、含量高、透气性差、且无合适保护层开采,采取预抽煤层瓦斯区域防突措施。对己16-17煤层采用水力冲孔卸压增透措施并辅以强抽采,是区域消突的必要手段。

试验工作面己16-17-11041采面位于己一采区西翼上部,属于突出危险工作面。

该采面设计走向长1333m,工作面长180m,工业储量1.32Mt。采面机巷标高为:-588.8~-668.9m,煤层埋深687.8~828.9m,煤体原始瓦斯压力 2.4~3.6MPa,原始瓦斯含量 14.8~20.5m3/t,煤层透气性系数0.146 m2/MPa2·d,坚固性系数f=0.12~0.35,机巷底位巷布置在己16-17煤层底板下方的岩体内。

2 水力冲孔有效影响半径确定及考察孔布置

本次水力冲孔有效影响半径考察试验采用流量法。水力冲孔流量法考察有效影响半径主要依据高压水射流影响到的煤体将大幅度的卸压,使得钻孔周围形成一定的孔洞,煤体的裂隙将进一步地扩大,卸压范围内煤层透气性提高,钻孔瓦斯浓度增大,瓦斯抽放量将大幅度上升,从而根据冲孔前后钻孔瓦斯抽放浓度的大小来判别高压水射流的影响范围,即冲孔有效半径的距离,本次水力冲孔以见煤点距离为标准考察影响半径。

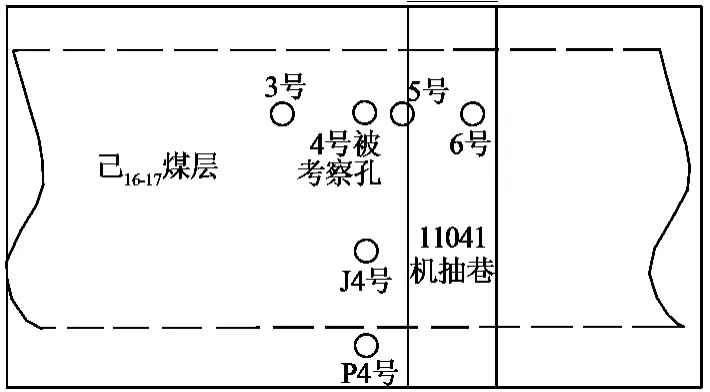

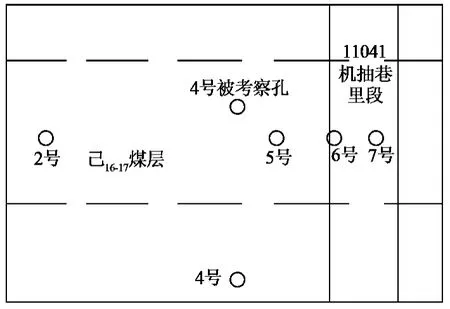

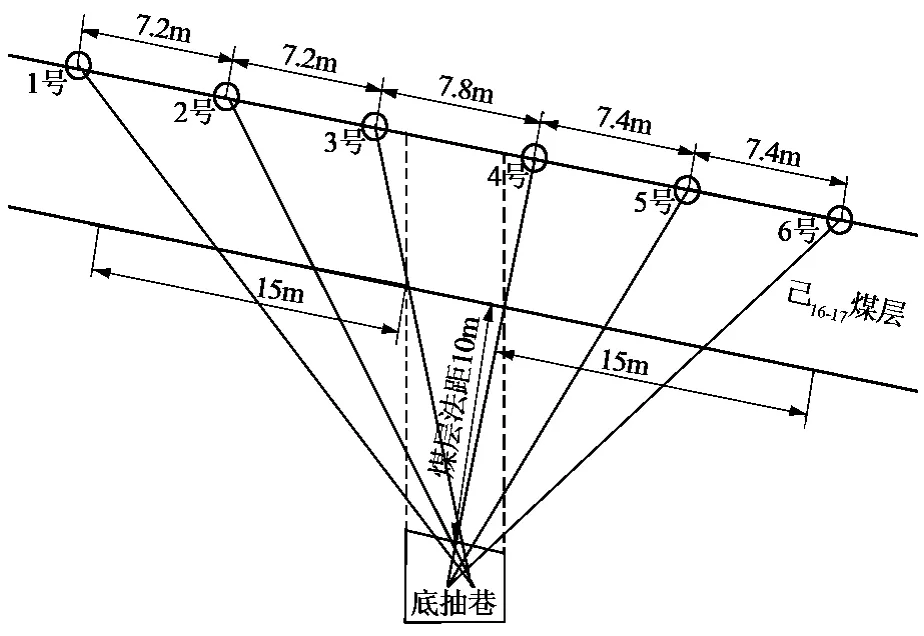

在己16-17-11041机巷底位巷考察了3组水力冲孔影响半径,被考察孔位置分别是水力冲孔第1组4号孔、第2组4号孔、第3组2号孔,其他钻孔均为考察孔,被考察孔孔径89mm。本次的考察孔与被考察孔均垂直于底抽巷道中线,即为平行孔。在被考察孔施工完成前后、冲孔过程中、冲孔后对每组考察孔进行流量测定。3组钻孔在己16-17煤层见煤点的实际平面位置如图1~图3所示,3组实验钻孔参数如表1所示。

3 影响半径现场考察

本次水力冲孔影响半径考察试验采用的冲孔顺序为渐进式冲孔,水力冲孔水压控制在5~6MPa,水射流流量在120~160L/min,孔内出水、返渣正常。考察中第1组、第2组、第3组分别冲出煤量为10t,8t,5t,冲煤段长度为4m,3m,2m。煤体视密度为 1.4t/m3,考虑煤体遇水膨胀系数为1.13,换算为原煤体积分别为 6.3m3,5.1m3,3.2m3,计算相当于将直径为89mm的孔扩至直径为1.2m左右的孔洞。

图1 第1组水力冲孔见煤点平面图

图2 第2组水力冲孔见煤点平面图

图3 第3组水力冲孔见煤点平面图

表1 水力冲孔半径考察钻孔参数

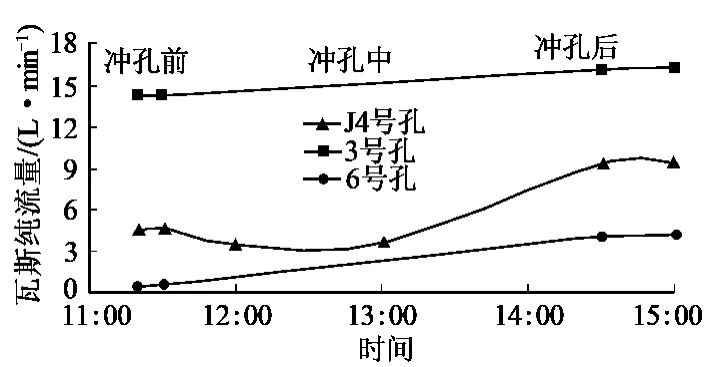

3.1 水力冲孔第1组4号孔半径考察

经过本组考察,考察孔流量提高的孔为见煤点距水力冲孔4.5m,5.4m,6m的3号、6号、J4号孔。3号孔冲孔前瓦斯浓度为44.7%,瓦斯平均流量为14.3L/min,冲孔后瓦斯浓度上升为50.4%,纯流量上升为16.13L/min,是冲孔前瓦斯流量的1.13倍;6号孔冲孔前瓦斯浓度为1.8%,瓦斯纯流量为0.58L/min,冲孔后瓦斯浓度、流量上升,孔内瓦斯浓度12.8%,是冲孔前的7.1倍,纯流量为4.10L/min,是冲孔前的7.1倍;J4号孔冲孔前瓦斯浓度为14.5%,瓦斯平均纯流量为4.64L/ min,冲孔后瓦斯流量上升,最大为9.3L/min,是冲孔前瓦斯流量的2倍。通过第1组试验,初步得出此次水力冲孔的有效影响半径为6m。第1组考察孔瓦斯流量变化如图4。

图4 第1组考察孔瓦斯流量变化

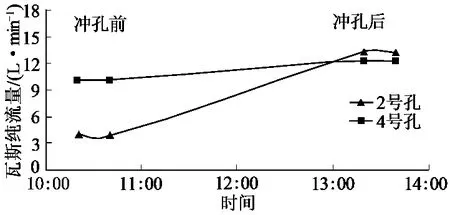

3.2 水力冲孔第2组4号孔半径考察

在本组考察的抽放孔中,经水力冲孔后流量明显提高的抽放孔有2个,分别为见煤点距水力冲孔9m,10.4m的4号孔、2号孔。

4号孔冲孔前瓦斯浓度为44.8%,瓦斯平均流量为10.14L/min,冲孔后瓦斯浓度、流量上升,浓度为54.5%,瓦斯纯流量为12.33L/min,是冲孔前瓦斯流量的1.22倍;2号孔冲孔前瓦斯浓度为17.1%,瓦斯纯流量为3.87L/min,冲孔后孔内瓦斯抽放浓度为41.6%,是冲孔前2.43倍,抽放纯流量为13.30L/min,是冲孔前的3.44倍。通过第2组试验,水力冲孔的有效影响半径扩大至10.4m。

距离较近的考察孔流量不但没有上升,反而出现大幅度的下降,如第2组6号考察孔与被考察孔见煤点间距5.4m,冲孔前浓度80%,抽放纯流量31.35L/min,冲孔后浓度急剧下降至6.8%,抽放纯流量1.54L/min,6号孔距冲孔孔下帮5.4m,说明水力冲孔对此距离有较为严重的影响。冲孔时的高压水在孔内邻近孔发生挤压、渗透,使原本畅通的孔发生堵塞,这是距离近的考察孔瓦斯流量不但没有提高,反而降低的主要原因。第2组考察孔瓦斯流量变化如图5所示。

图5 第2组考察孔瓦斯流量变化

3.3 水力冲孔第3组2号孔半径考察

前2组实验考察出的首山一矿水力冲孔半径分别达到6m,10.4m,在此基础上结合已测半径参数,在第3组对水力冲孔半径进行验证与考察。考察范围主要为8~10m,考察孔为6个,分别为2,3,4,5,6,7号孔,间距分别为8.3m,1.9m,3.1m,4.9m,8.4m,10.6m,考察目的为最终得出合理的影响范围。

经过现场考察,水力冲孔后考察孔流量效果提高的抽放钻孔有3个,分别为2,6,7号,冲孔前瓦斯浓度分别为0、20%、3.2%;冲孔后瓦斯浓度分别为26.5%、21%、18.8%。影响最大的是2号孔,冲孔前没有浓度,冲孔后浓度大幅度提高;其次是7号孔冲孔后浓度是冲孔前的5.88倍;2,6,7号冲孔前流量分别为0,4.53L/min,0.73L/ min,冲孔后流量依序为 6L/min,4.75L/min,4.25L/min。2号由冲孔前没有流量提高到6L/min,7号孔提高到冲孔前5.82倍。通过第3组试验,水力冲孔的有效影响半径扩大至10.6m。第3组考察孔瓦斯流量变化如图6所示。

图6 第3组考察孔瓦斯流量变化

通过对3组数据的考察,同时参考工程设计需要,可以初步确定首山一矿己16-17煤层水力冲孔半径为6~10.6m。考虑到安全需要,按考察半径与实际半径的关系公式R=0.71*r计算,水力冲孔影响半径应为4.2~7.5m之间。与常规抽放半径2m相比,其影响半径增加了1.1倍以上。

4 水力冲孔瓦斯治理效果

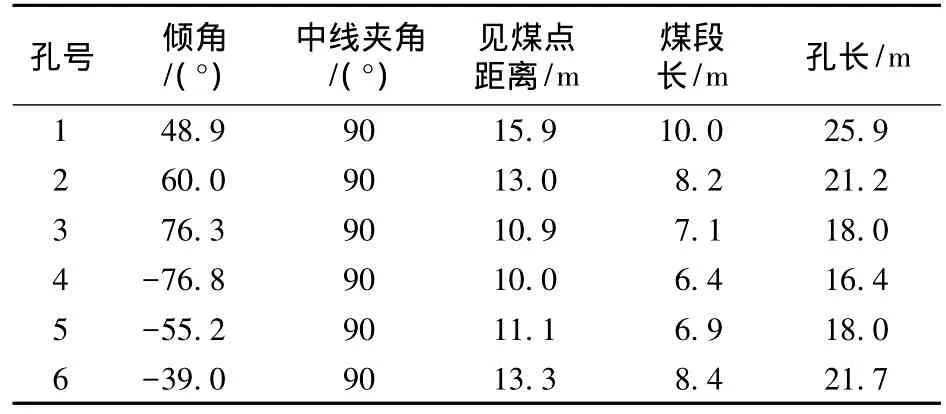

4.1 水力冲孔布置方式

依据前期现场实验考察数据,设计11041机抽巷水力冲孔钻孔,实施水力冲孔。钻孔施工沿机抽巷每隔8m布置一排钻孔,排与排之间钻孔为平行钻孔,每排施工6个钻孔用于水力冲孔。开孔位置如图7,钻孔参数如表2所示。

图7 11041机抽底巷水力冲孔钻孔剖面

表2 水力冲孔钻孔设计参数

4.2 冲孔前后抽采量效果考察

(1)单孔抽放量效果 没有进行水力冲孔的穿层钻孔封孔抽放10d内的流量一般为10~20L/ min,10~30d一般为4~8L/min;单孔30d瓦斯抽放量389m3。水力冲孔钻孔在经过冲孔后连接管路抽放,其抽放流量在10d内一般为50~65L/min,10~30d一般为15~25L/min之间,单孔30d瓦斯抽放量1566m3。流量、单孔抽放量均比未采取水力冲孔的穿层抽放孔有大幅提高,相同时间内抽出瓦斯量是没有冲孔钻孔的4倍。

(2)巷道抽采总量效果考察 从2011年8月29号开始对11041机抽巷开始每间隔10m进行一次水力冲孔,冲孔超前距100m。通过水力冲孔,11041机巷单条巷道的瓦斯日抽放纯量、月抽放纯量明显提高,机抽巷累计抽采瓦斯总量105526m3; 9月没有进行水力冲孔的11041风抽巷月累计抽采总量29492m3,11041机抽巷抽采量是没有进行水力冲孔的风抽巷的3.58倍。

4.3 冲孔前后瓦斯压力和瓦斯含量考察

为更准确地掌握水力冲孔半径内抽放效果,对经过水力冲孔后连续抽放60d的区域进行了瓦斯残余含量测定,瓦斯含量由原始的19.6m3/t降低到10.81m3/t,继续抽放60d后再次在该区域测定瓦斯含量,瓦斯含量降低到7.37m3/t。

5 结论

(1)考察的水力冲孔影响半径4.2~7.5m比常规抽放半径增加了1.1倍以上,有效减少穿层钻孔数量。

(2)实施水力冲孔后,上覆煤层掘进条带的瓦斯含量在经过120d的预抽后,瓦斯含量可降低到7.37m3/t。

(3)水力冲孔措施使钻孔周围的煤体的应力降低,周围煤体得到不同程度的卸压,使煤体的透气性系数提高,增大了瓦斯抽采量,由于水射流湿润煤体,使得煤体塑性发生改变,提高了防治煤与瓦斯突出的能力。

[1]刘明举,孔留安,郝富昌,等.水力冲孔技术在严重突出煤层中的应用[J].煤炭学报.2005(4):451-454.

[2]王兆丰,李志强.水力挤出措施消突机理研究[J].煤矿安全,2004(12):1-4.

[3]孔留安,郝富昌,刘明举,等.水力冲孔快速掘进技术[J].煤矿安全,2005(12):48-49.

[4]李家彪,刘明举,赵发军.水力冲孔在新义矿瓦斯抽放中的应用[J].煤炭工程,2011(7):36-38.

[5]张明杰,滑俊杰,华敬涛.单一煤层底板巷穿层钻孔预抽煤巷瓦斯条带区域防突技术[J].煤矿安全,2011(6).

TD713

B

1006-6225(2012)05-0078-03

2012-05-15

胡金红 (1977-),女,河南泌阳人,工程师,从事瓦斯研究工作。

[责任编辑:李宏艳]