低温容器支承结构的装配状态对支承功能的影响

2012-02-26黄欢明潘卫明冯慧华

黄欢明 潘卫明 冯慧华

(上海船用柴油机研究所 上海 201203)

1 引言

环氧玻璃钢是一种各向异性的复合材料,由于其具有热导率低、压缩强度高的特点[1-3],在装载 LNG、液氮等低温容器的支承结构上具有广泛的应用[4-5]。行业内围绕环氧玻璃钢支承结构的绝热性能[6-7]和低温下的力学性能[8]开展了一定研究。低温容器支承结构支承件和罐体之间的接触行为复杂,且在低温下支承结构的装配状态和常温下相比将发生较大变化,相关的研究报道较少涉及。而计算机技术和有限元理论的发展,为低温容器支承结构的力学预测、计算提供了有效的方法。

本文对满载液氧的35 m3高真空多层绝热低温容器进行整体热-结构耦合分析,得到容器的支承结构在不同的初始装配状态下环氧玻璃钢支承件的温度分布、应力分布和位移分布规律,以此评估了支承件和罐体之间装配状态对其支承功能的影响。

2 计算方法和模型

2.1 研究对象

本文研究的35 m3高真空多层绝热低温容器的内、外罐为卧式套装结构,内、外罐之间夹层为真空室;内、外罐之间在垂向上采用环氧玻璃钢支承件(简称垂向玻璃钢支承件),安装示意图如下图1所示,首、尾端封头处各布置一套,内外罐体材料均采用奥氏体不锈钢。

图1 支承结构装配示意图Fig.1 Assembly of longitude glass fiber bearing

由于在容器加注低温液体后,材料性能随温度降低而改变而导致垂向玻璃钢支承件和罐体之间的配合状态将发生改变,因此必须结合传热学理论和力学理论对支承结构进行热-结构耦合分析,评估支承结构在低温下装配状态的变化对容器在各种设计载荷下支承功能的影响。

2.2 计算模型

2.2.1 计算方法

根据分析的目的和载荷的特点,采用有限元软件ANSYS对该低温容器支承结构的热-结构耦合场进行计算,分析过程采用序贯耦合法进行,即首先进行热分析,然后将热分析得到的节点温度作为节点载荷施加在后序的结构分析的模型中。

由于研究对象为轴对称结构以及载荷的对称性,计算模型简化为1/4模型,如图2所示。计算模型中总体坐标系定义为:x向沿罐体轴向,y向沿罐体垂向,z向沿罐体纵向;对垂向玻璃钢支承件定义局部柱坐标系,x向沿垂向玻璃钢支承件径向,y向沿垂向玻璃钢支承件周向,z向沿垂向玻璃钢支承件轴向;为便于研究垂向支承件上温度等参数的分布规律,定义局部柱坐标系下模型的y轴周向旋转的起始角度为 0°,结束角度为 180°。

图2 低温容器支承结构的计算模型Fig.2 FEA model of bearing structure

由于垂向玻璃钢支承件的加工误差,在装配时其内圈和外罐之间配合处可能存在一定的间隙。由于该间隙的尺寸精确测量在工程上存在较大困难,可简化为垂向玻璃钢支撑件内圈和外罐封头之间完全接触(简称接触状态1)和上半圈接触而下半圈分离(简称接触状态2)的两种工程极限装配状态作为分析的初始状态分别计算,以此得到计算结果参数的分布范围。

2.2.2 热分析模型

不锈钢罐体和玻璃钢支撑件均采用20节点热分析实体单元SOLID90,在接触状态1下垂向玻璃钢支撑件和罐体之间接触导热均采用LINK34单元模拟;在接触状态2下垂向玻璃钢支撑件内圈的上半圈(即周向0°—90°)和外罐之间接触导热采用LINK34单元模拟、而下半圈(即周向90°—180°)和外罐之间非接触式辐射换热采用LINK31单元模拟;罐体和其余玻璃钢支撑件之间的接触导热采用LINK34单元模拟。LINK34单元的接触导热系数由试验测量得到[9]。这样,在接触状态1下共划分SOLID90单元46 620个,LINK34单元6 179个;在接触状态2下共划分SOLID90单元46 620个,LINK34单元5 553个,LINK31单元645个。

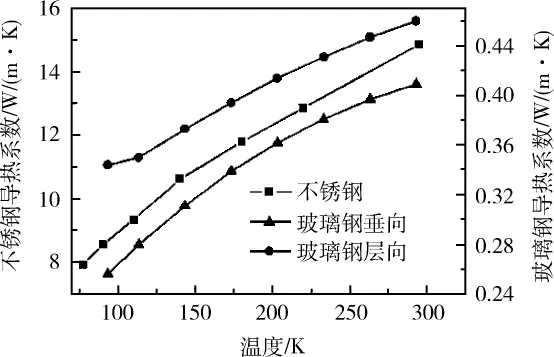

假设低温容器加注液氧至额定充装率后静置达到稳定热平衡状态,内罐内表面设置90.15 K温度约束条件,外罐外表面设置293.15 K对流换热边界条件,外罐外表面和大气环境的自然对流传热系数为5 W/(m2·K)。模型的结构对称面设置绝热条件。奥氏体不锈钢和环氧玻璃钢材料导热系数随温度变化如图3所示,在定义材料属性时应分别输入垂向和层向的导热系数。

图3 不同温度下的材料导热系数Fig.3 Coefficient of thermal conductivity as a function of temperature

2.2.3 结构分析模型

根据ANSYS序贯耦合法,在热分析计算完成后,将热分析单元SOLID90转换为对应的20节点结构分析实体单元SOLID95以进行结构分析。外罐和垂向玻璃钢支承件之间接触行为采用用三维点-点接触单元CONTA178模拟,对于初始状态为接触状态1下初始间隙设置为0;对于接触状态2下上半圈(即周向0°—90°)接触的初始间隙设置为0,下半圈(即周向90°—180°)接触的初始间隙设置为0.2 mm。这样,共划分SOLID95单元46 610个,CONTA178单元6 179个。

结构分析的边界条件为约束罐体轴向对称面所有节点的轴向位移和周向位移,并对纵向剖面所有节点施加对称约束条件。各节点的温度载荷读取热分析结果数据。

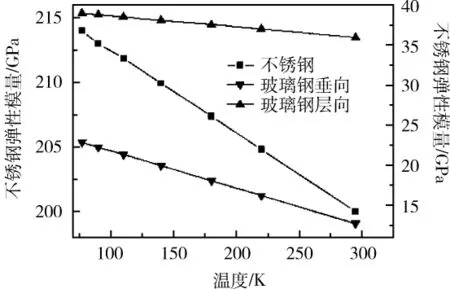

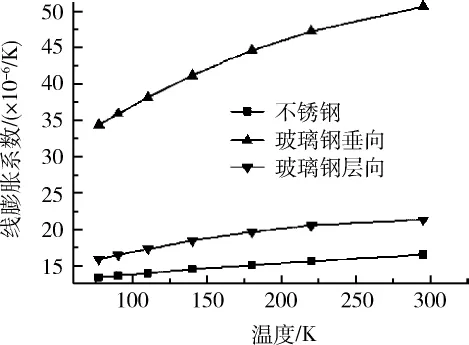

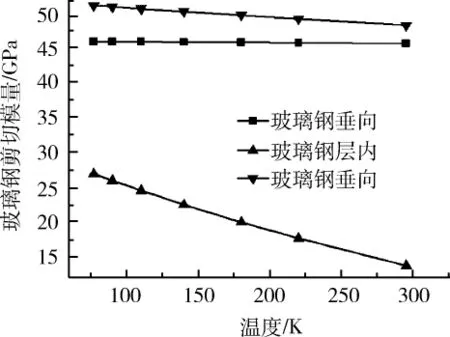

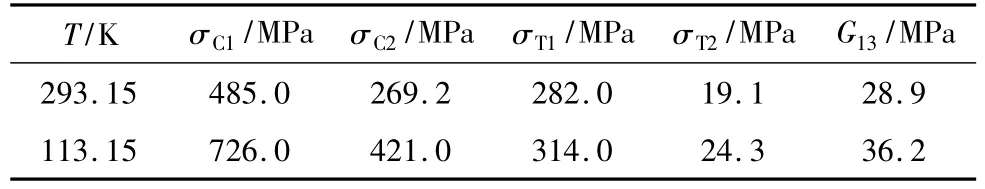

外罐材料的密度设置为不锈钢的密度7 850 kg/m3;由于内罐满载液氧,为模拟液氧质量对结构的影响,将液氧的质量作为惯性载荷加载至内罐的不锈钢质量上,得出内罐材料的等效密度为19 196 kg/m3。奥氏体不锈钢和环氧玻璃钢材料参数随温度变化如图4—图7所示,在定义材料属性时应分别输入各方向的参数。环氧玻璃钢力学强度如表1所示,表中σCi表示压缩强度,σTi表示拉伸强度,Gij表示剪切强度,下标1—3分别表示环氧玻璃钢的纤维方向、垂直纤维方向和厚度方向。

由于该低温容器在设计上应满足承受垂向冲击载荷10 g的要求。为了比较不同情况下垂向玻璃钢支承件的受力情况,分别对垂向玻璃钢支承件在静置工况和承受冲击载荷工况进行计算。将静置工况等效为承受垂向加速度1 g;承受冲击载荷工况等效为承受垂向加速度10 g,并加上自重惯性载荷1 g,最终施加载荷为垂向加速度11 g。

图4 随温度变化的材料弹性模量Fig.4 Elastic moduli as a function of temperature

图5 随温度变化的材料泊松比Fig.5 Poisson's ratios as a function of temperature

图6 随温度变化的材料线膨胀系数Fig.6 Coefficients of thermal expansion as a function of temperature

图7 随温度变化的材料剪切模量Fig.7 Shear moduli as a function of temperature

表1 环氧玻璃钢材料强度特性表Table 1 Material mechanics properties of glass fiber reinforced plastic

3 结果分析和对比

3.1 热分析计算结果

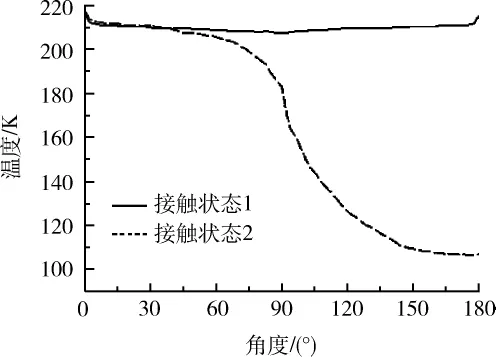

经过计算,在接触状态1下计算得到整体漏热量为93.522 W,在接触状态2下计算得到整体漏热量为73.654 W。接触状态2和接触状态1相比,垂向玻璃钢支承件和外罐之间接触面积减少一半,导致漏热量减少21.24%。低温容器的整体温度分布如图8、图9所示。接触状态1下,垂向支撑玻璃钢支撑件的温度分布呈周向均匀分布,最高温度出现在内圈、温度为225.440 K,最低温度出现在外圈、温度为96.463 K;接触状态2下,垂向玻璃钢支承件温度分布呈区域性特点,上半圈温度高而下半圈温度低、呈螺旋状分布,垂向玻璃钢支承件最高温度出现内圈、温度为226.915 K,最低温度出现在外圈、温度为93.597 K。垂向玻璃钢支承件内圈中面上的温度沿周向分布如图10所示。在接触状态1下,垂向玻璃钢支承件内圈的温度在207.68—216.15 K之间,温度最大点出现在0°位置,温度最低点出现在90°位置;而在接触状态2下,垂向玻璃钢支承件内圈的温度在106.59—217.44 K之间,温度最大点出现在0°位置,温度最低点出现在178°位置,沿周向30°—150°之间温度下降幅度较大。可以看出,随着接触界面的减少,玻璃钢支承件的上下接触面之间的温差减小,通过该处的导热随之减少。

3.2 1 g惯性加速度工况下结构计算结果分析

图8 接触状态1下整体温度场分布Fig.8 Temperature distribution in contact status 1

图9 接触状态2下整体温度场分布Fig.9 Temperature distribution in contact status 2

图10 垂向玻璃钢支承件内圈温度沿周向分布Fig.10 Temperature distribution along radius of bearing’s inner loop

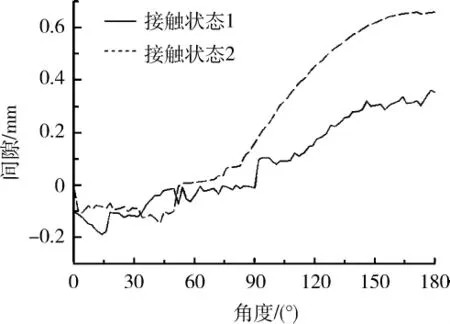

经过计算,垂向玻璃钢支承件和外罐之间接触界面的间隙沿周向分布如图11所示,当初始状态为接触状态1时,垂向玻璃钢支承件和外罐之间的接触界面在周向0°—90°之间处于过盈接触状态,而接触界面在周向90°—180°之间出现间隙,接触的区域减少了50%;间隙的大小沿周向不断增大,最大间隙出现在周向180°位置,为0.352 mm。而初始状态为接触状态2时,接触界面在周向0°—52°处于过盈接触状态,在周向52°—180°之间出现间隙,接触的区域减少了57.7%;间隙变化的趋势也是沿周向不断增大,且在周向90°后迅速增大,最大间隙出现在周向180°位置,为0.659 mm。可以看出,不管初始接触状态如何,在热应力和惯性载荷共同作用下,都将使垂向玻璃钢支承件和外罐接触界面之间接触的区域减少。

图11 接触界面间隙沿周向分布图Fig.11 Clearance distribution of contact region along radius

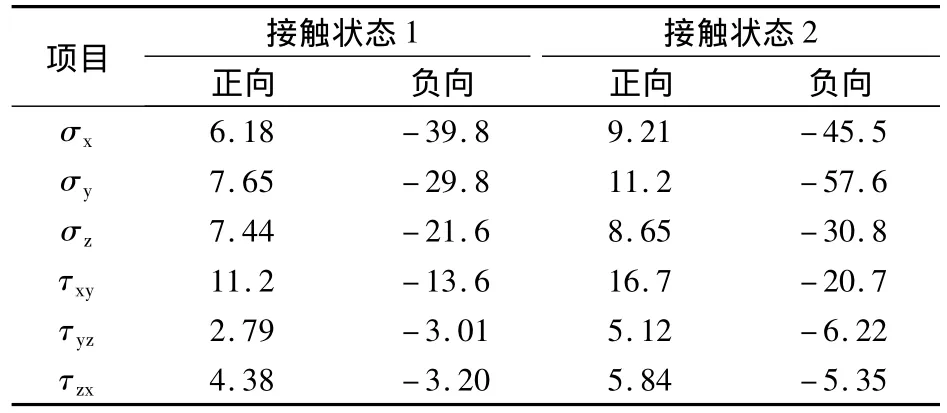

将垂向玻璃钢支承件应力计算结果投影至局部柱坐标系,在不同的初始接触状态时,各方向最大应力值如表2所示。表2内数值和表1内各向强度值比较,各方向最大应力值均小于所对应方向的极限强度值,因此不管初始接触状态如何,在满载静置工况下垂向支承件是不会发生破坏的。但接触状态2的应力水平均高于接触状态1,可以看出,垂向玻璃钢支承件和外罐之间接触界面的减少造成局部应力水平的增加。

表2 1 g惯性加速度工况下垂向玻璃钢支承件上各方向的最大应力Table 2 Maximum stress in each direction under 1 g acceleration

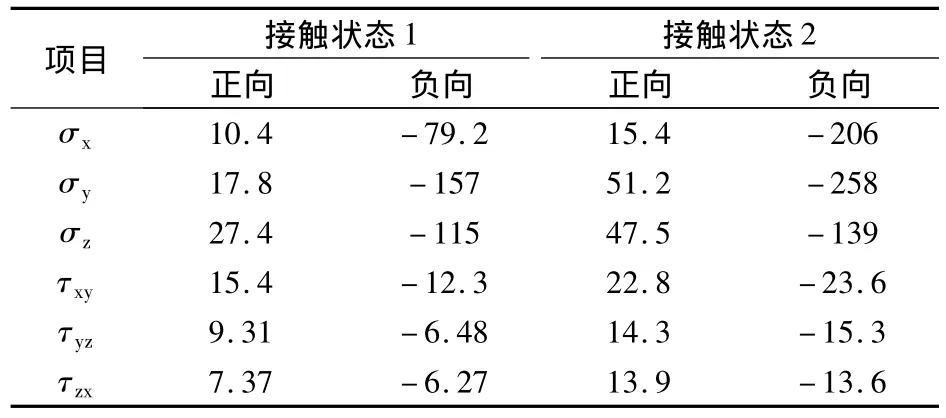

3.3 11 g惯性加速度工况下结构计算结果分析

在11 g惯性加速度作用下、不同的初始接触状态时垂向玻璃钢支承件的各方向最大应力值如下表3所示,可以看出,初始为接触状态1垂向玻璃钢支承件的应力水平仍处于安全水平;而初始为接触状态2垂向玻璃钢支承件的最大周向拉应力超过了常温下垂向拉伸极限强度19.1 MPa,而其余各向应力分量均小于极限强度值。垂向玻璃钢支承件上大于19.1 MPa的区域仅限于支承件内圈边缘、周向52°的区域,仅在该局部区域发生周向开裂。可以看出,在初始接触状态为完全接触的情况下,垂向支承件满足冲击载荷要求,但随着初始接触面积减小时,在强冲击载荷下可能发生局部开裂的破坏。

表3 11 g惯性加速度工况下垂向玻璃钢支承件上各方向的最大应力Table 3 Maximum stress in each direction under 11 g acceleration

4 结论

通过对35 m3高真空多层绝热低温容器的支承结构在垂向玻璃钢支承件和外罐之间不同初始接触状态下的热-结构耦合计算,得到以下结论:

(1)支承结构的接触界面大小和容器整体漏热量关系很大,初始接触界面减小一半将导致整体漏热量减少21.24%。

(2)满载静置工况下,不管支承结构接触状态如何,垂向玻璃钢支承件均不会发生破坏;但垂向玻璃钢支承件和外罐之间的接触界面减小将导致支承件的局部应力水平提高。

(3)垂向10 g冲击载荷工况下,在初始接触状态为完全接触的情况下,垂向支承件满足冲击载荷要求,但初始接触面积减小时,在强冲击载荷下可能发生局部开裂的破坏。

(4)在低温容器支承结构的设计上,应综合考虑漏热和支承结构的强度,在不显著增加漏热量的前提下,尽量增加垂向玻璃钢支承件和外罐之间的接触面积。

1 Baschek G,Hartwig G.Parameters influencing the thermal expansion of polymers and fiber composites[J].Cryogenics,1998,38:99-103.

2 Yasuhide Shindo,Hitoshi tokairin,Kazuaki Sanada,et al.Compression behavior of glass-cloth/epoxy laminates at cryogenic temperatures[J].Cryogenics,1999,39:821-827.

3 刘 康,汪荣顺,石玉美,等.纤维增强聚合物基复合材料的低温性能[J]. 低温工程,2006(5):35-44.

4 赵福祥,魏 蔚,刘康等.纤维复合材料在低温容器内支撑结构中的应用[J]. 低温工程,2005(3):23-34.

5 周丽敏,李祥东,汪荣顺.移动式低温容器中的纤维增强复合材料[J]. 低温与超导,2008,36(8):5-8.

6 汪荣顺,林鹤雄,吴剑林,等.抗强冲击特殊低温储罐内支承结构传热分析[J]. 中国造船,2000,41(4):72-76.

7 黄欢明,冯慧华,苏晨光,等.高真空多层绝热低温容器整体热分析及试验验证[J]. 低温工程,2011(1):57-60.

8 Liu K,Wang R H,Shi Y M,et al.Thermal structure of glass fiber reinforce plastic support structure[J].Journal of Shanghai Jiao Tong University,2008,13(3):370-374.

9 陈晓燕,石玉美,汪荣顺.玻璃钢低温下导热及接触热阻的实验研究[J]. 低温与超导,2006,34(6):414-416.