基于Cimatron的中齿体精铸模一体化设计研究

2012-02-26

(广西工学院鹿山学院,广西 柳 州 545616)

在当今激烈的市场竞争中,凡是设计到用模具生产的产品,面市的周期要求都非常短,而且不能靠降低品质来争取时间。为了获取一定的经济利润,降低模具成本,也是模具制造者非常关注的,所以模具的交付时间、模具制造成本、模具品质便成了模具制造者关注的重中之重的3个因素,这3个因素最直接地影响模具企业的发展。如何缩短交付时间、降低模具成本、提高模具品质,是每个模具企业不断追求的目标。要缩短模具交付时间,提高模具品质就要在模具设计、制造过程中,采用先进的技术手段,包括优秀的CAD/CAM软件,引进先进的加工设备,不断提高模具标准化程度,强化模具企业的管理水平。

Cimatron软件涵盖了产品设计、数据转换、模具设计、电极设计和加工、模具零件本身的数控编程及二维图纸生成等模具设计与制造的全部工具。一体化技术,可以使模具制造者不经过任何的数据转换,便可以顺利完成模具设计与制造的全过程。

1 一体化设计流程

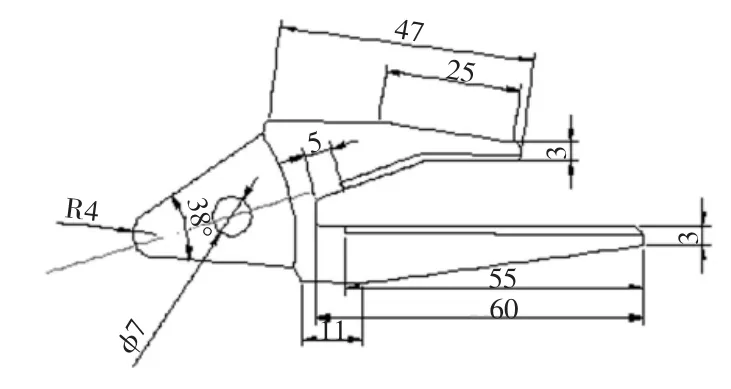

中齿体零件是某精密铸造有限公司的一个主打产品,其表面粗糙度要求为:用不去除材料的方法获得12.5 μm,其尺寸如图1所示。

图1 中齿体零件图

该产品模具设计制造一体化设计中包含:产品设计、产品模具分模设计、模具设计、电极设计、模具数控铣削加工编程等模块,具有仿真模拟、提供定制化的加工工艺报告功能,使数控编程、现场加工的联系更紧密,避免了手工填写工艺卡片而产生的错误,确保了数控加工最后一个环节的稳定性。

一体化设计的流程。如图2所示。

图2 一体化设计流程

2 产品模具分模设计

在产品模型设计完毕,接下来就要针对模型进行分模设计。利用Cimatron软件中快速分模(Qucik Split)模块,使用此功能可快速地把产品模型分离成型腔、型芯、滑块及镶件等各个部分,并可对分离的结果进行脱模可行性分析,以不同色差显示拔模面,方便设计者检查及修改产品使其符合模具的工艺要求。系统可自动生成所需的分模线。

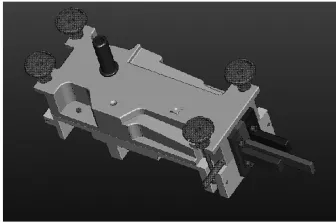

图3 模具分模设计图

3 模具设计

型面分模完成后,如何快速设计出一套结构完整、三维逼真的模具结构,是模具设计与制造追求的方向。因为这种方法可弥补用二维图纸表达模具结构的抽象性,可直接形象地显示设计好的模具。

利用Cimatron软件的Mold Design模块,进入模具设计环境后,规划:定模、动模、顶出系统、滑块系统等,再把前面设计好的分模零件,导入到相应的模具系统内,然后选择合适的模架类型、规格,模板厚度尺寸、常用的模具标准件进行相应的零件可进行自动切割。同时在设计过程中,用户还可进行非标准化零件的转换。最终自动输出二维模具图纸,零件明细清单。

4 模具数控铣削加工

Cimatron E用于产品零件的数控加工,其流程如图8所示。首先是调用产品零件加载毛坯,调用系统的模板或用户自定义的模板、设计刀具。然后分别创建加工的程序、定义工序、加工的对象、定义加工的方式生成该相应的加工程序。用户依据加工程序的内容,来确立刀具轨迹的生成方式,如根据加工对象的具体内容、刀具的导动方式、切削步距、主轴转速、进给量、切削角度、进退刀点、干涉面及安全平面等详细内容,生成刀具轨迹,对刀具轨迹进行仿真加工后,再进行相应的编辑修改、拷贝等操作,提高编程的效率。待所有的刀具轨迹设计合格后,进行后处理生成相应数控系统的加工代码,进行DNC传输与数控加工。

数控铣削加工流程图如图4所示。

图4 数控铣削加工流程图

5 电极加工

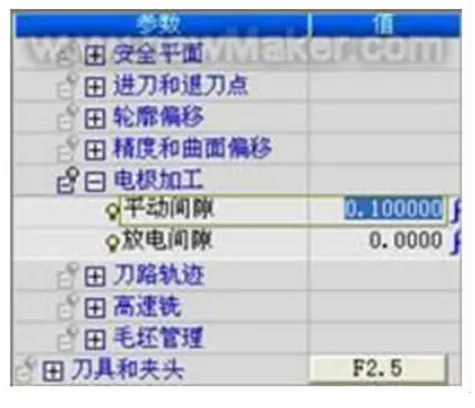

在模具型腔制造过程中,金属切削加工无法完成的狭缝、尖角或清根部位,可采用电火花加工,因此必须进行电极设计。

中齿体精铸模设计过程中,由于有较深槽腔,常规的铣削加工很难实现,需要进行放电加工。电极加工参数如图5所示。

图5 电极加工参数

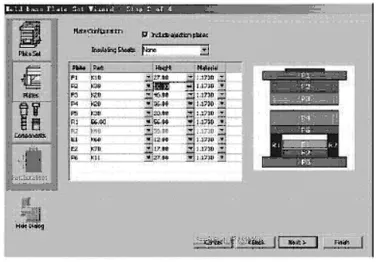

6 模具标准件库建立

模具标准件库建立,能够使模具机构设计与模具装配变得简单、方便,同时大量的标准模架和标准件的使用,节约这部分零部件的设计与制造时间,而且便于模具管理的标准化,有利于模具企业的快速发展。精铸模标准件库包括浇注系统、顶出系统、冷却系统、导向系统等,如图6所示。

图6 标准件库图

7 结束语

中齿体精铸模模具设计与制造,利用Cimatron软件进行一体化设计,通过在某精密铸造公司实际生产中的应用,为模具企业和模具技术人员提高了效率,缩短了模具交付时间,提高了模具品质,降低了成本。

[1]林巨广,沈维蕾.汽车覆盖件模具CAD/CAM一体化技术的研究[DB/OL].汽车科技网,http://ati.nstl.gov.cn/car/tech/1412 52.asp

[2]何 涛.模具CAD/CAM[M].北京:北京大学出版社,2006.

[3]思美创(北京)科技有限公司.基于Cimatron E型腔模具设计制造一体化解决方案的应用[J].新品与技术,2011,(7):131-133.