滚床驱动功率的计算

2012-02-23李志刚郭丽娜

李志刚,郭丽娜

(1.机械工业第六设计研究院有限公司,河南 郑州 450007;

2.郑州铁路职业技术学院,河南 郑州 450052)

动力滑橇输送系统是适应国内外科技发展,在消化引进国外先进技术的基础上开发的具有国际先进水平的新型输送系统。该系统主要由滚床、电动移行滚床、滚床提升机、电动旋转滚床、滑橇积放链等部件组成;其主要优点在于可尽善尽美地实现物料三维空间的输送,可以用各种形式的基本单元组成各种复杂的输送系统,完成物料的输送;运行平稳易于维修,可方便与其它输送系统连接,从而构成更大的车间物流系统;通过PC机的控制,可实现输送全过程的自动化控制及计算机系统管理等等。目前在国内外已将此系统广泛地应用在汽车、拖拉机等机械行业的油漆、焊接、装配等工艺的物料输送、分类、贮存方面,完成各种工艺流程。

针对滑橇输送系统的优化及改进,很多学者进行了大量的研究[1-3],然而作为这套系统基本单元的滚床,其驱动功率一直没有一套较为系统的计算方法。在设计过程中常常通过分析计算系统稳态运行时的功率,同时类比其他场合电机功率而选取得出。这样出的结果就有可能造成两个问题:(1)如果电机功率选得过小,造成电机长期过载,使其绝缘因发热而损坏,甚至被烧毁;(2)如果功率选得过大,其输出机械功率不能得到充分利用,功率因数和效率都不高,不但对用户和电网不利,而且还会造成电能浪费。因此,完善滚床驱动功率的计算方法,对于合理选取电机功率具有重要的实际价值。

1 滚床的基本结构及工作原理

滚床作为滑橇输送系统的基本输送单元,采用一个独立输送机组,按工艺要求进行组合。每套机组都由驱动装置、传动链(或齿轮带)、辊轮、链轮、传动轴、防护罩、支架等部分组成,滚床三维模型如图1所示。工作时,驱动装置通过传动链(或齿轮带)驱动传动轴转动,从而带动传动轴上辊轮旋转,依靠辊轮与橇体间的摩擦力而使橇体向前移动。

图1 滚床的三维实体模型

2 驱动功率的计算

2.1 总阻力计算

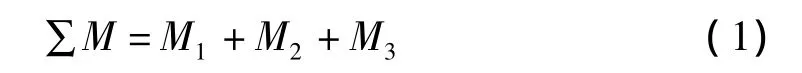

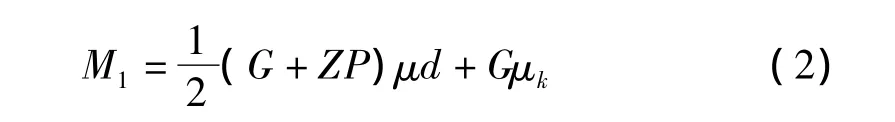

滚床驱动装置所产生的驱动力矩,是用来克服作用在传动轴上的阻力距∑M。根据经典力学相关知识,可推导出阻力距主要由三部分组成:滑橇与辊轮运动的摩擦阻力距M1;起动时为克服滚床旋转部分的惯性阻力距M2和克服橇体及工件重力部分的惯性阻力距M3,即

当处于稳态运行时

当处于不稳定运行时

式中,G—滑橇橇体及工件的重力,N;Z—驱动的辊轮个数;P—单个传动组旋转部分的重力,N;μ—轴承摩擦系数;d—轴承公称直径,cm;μk—橇体沿辊轮的滚动摩擦系数,cm;D—辊轮外径,cm。

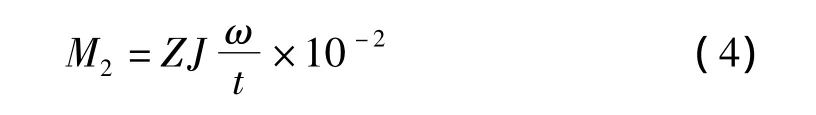

式中,J—辊轮旋转部分的转动惯量,kg·cm2;ω—辊轮旋转的角速度,rad/s;t—滚床的起动时间,s。

式中,v—滚床稳态运行时的速度,m/min。

2.2 驱动电动机功率计算

式中,Pi—驱动电机的起动功率,W;η1—机械传动效率,一般为90%左右;η2—电机效率。

由于在电机起动过程中,采用了恒功率变频调速,其过载系数为ψ(起动扭矩与额定扭矩之比),在确定驱动功率P时应满足如下不等式:

2.3 辊轮不打滑的判定条件

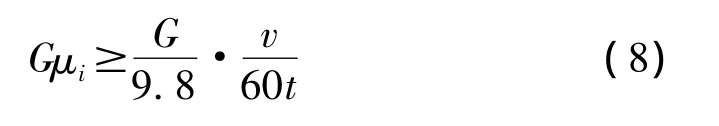

在起动时,为保证输送物品在输送机辊子上不打滑,必须满足下列不等式[4]:

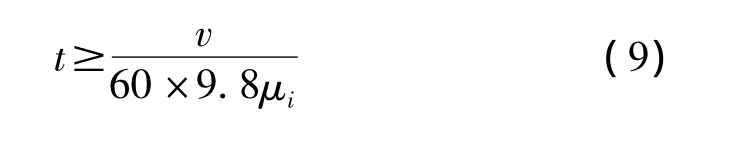

在滚床起动过程中,为避免辊轮与橇体产生滑动摩擦,因此起动时间t需满足:

式中,μi—橇体与辊轮间的黏着系数,即只产生滚动摩擦而不产生滑动摩擦的橇体与辊轮间的最大动摩擦系数。

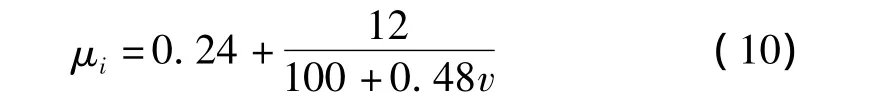

由于目前黏着系数μi的取值在一定范围内随着运用条件影响、工况变化而变化。为此本文参考《列车牵引计算规程》(TB/T1407-1998)中黏着系数方法,按下式计算:

3 计算实例

已知某滚床有7对辊轮组,橇体及工件的重力为44100N,单组辊轮组的重力为529N,轴承的摩擦系数为0.002,轴承公称直径为5cm,橇体沿辊轮的滚动摩擦系数为0.05cm,单个辊轮旋转部分的转动惯量为 1215kg·cm2,辊轮旋转的角速度为 0.98rad/s,滚床起动时间为1s,滚床稳态运行时的速度为10m/min,该系统机械传动效率约为90%,电机效率约为85%,系统过载系数约为1.5。

依次将上述数据带入式(1)~式(7)中,计算可得驱动功率Pi为574W。考虑到电机经常频繁起动,故选取0.75kW电机。在实际应用中,该滚床起动时最大工作电流比额定电流低80%左右,证明上述公式能较如实反映计算结果,可应用于电机功率的选取计算上。

4 结论

本文提出了滚床驱动功率的计算方法,其要点是以正常运行状态为主,同时考虑到克服滚床旋转部分的惯性阻力距和克服橇体及工件重力部分的惯性阻力的影响;并且给出了起动时电机的过载能力的校核公式,另外得出了辊轮不打滑及允许起动时间的判定条件。

[1]尤文强.滑橇式自动输送系统在汽车生产线中的设计与应用[J].华北科技学院学报,2009,1(6):41 -43.

[2]尹海兵.滑橇式机械化输送系统的优化设计[J].机械工程与自动化,2011,2(1):87 -89.

[3]赵勇.赵瑞萍.滑橇输送系统的改进与发展[J].科技情报开发与经济,2007,17(23):267 -272.

[4]文小炎.史良蟾.辊子输送机的驱动功率计算[J].汽车科技,1997,5:55 -60.