夹持整体式白钢刀镗刀杆的发明与应用

2012-02-20赵忠刚

赵忠刚,刘 鹏

(山东塔高矿业机械装备制造有限公司,山东 宁阳 271411)

以往我们在用白钢刀镗削各类孔时,都是将长条白钢刀按加工孔的直径近似尺寸截断,分成小段按加工需要类型磨削后应用。在应用过程中,随切削磨钝需要对其反复刃磨,直到其长度小于20 mm后就无法再应用了(随白钢刀刀方的增大,其报废长度会相应增加的)。通常一个新的白钢刀得磨为3段左右,这就得浪费3个20 mm的刀块料头。如果不是用线切割截断,还需加砂轮磨削的不规则部分,需浪费80 mm左右。通常一条新白钢刀长度为170 mm,那么其实际切削利用率不到53%。

为此,笔者经过多年分析白钢刀的应用特点和夹持白钢刀刀杆的结构,发明了一种新的白钢刀应用方法,创新了一套科学的夹持白钢刀的刀杆,使一条新白钢刀实际切削利用率提高到88%以上。

1 一般镗刀杆的弊端分析

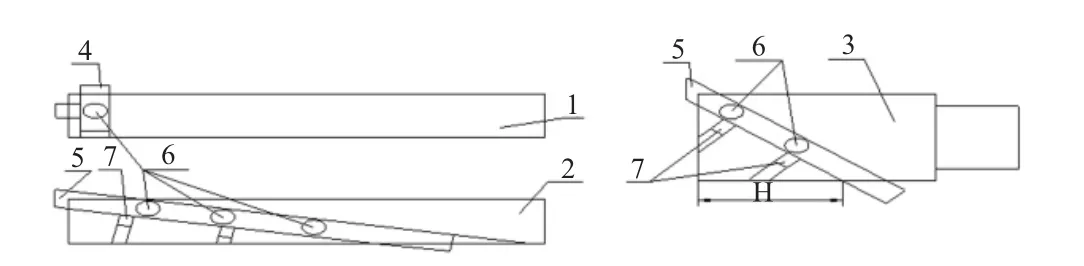

如图1中所示,序号1为一般镗刀杆,其上夹持的序号4为截断白钢刀镗刀块。

图1 镗刀的安装方式

以往该白钢刀镗刀块,是由一条新的白钢刀根据加工孔的直径尺寸截断后磨削而成的。如果没有线切割设备,通常就用砂轮对其进行截断。为防止白钢刀受砂轮磨削变热退火,截断过程中要不停地将白钢刀条放水中冷却,非常费时费力。白钢刀镗刀块截断后,还需将其截割口剩余部分在砂轮机上修磨掉,根据加工需求磨为相应类型的刀具,然后装夹在刀杆上进行切削。

当镗刀块经过反复使用刃磨近于刀杆半径后,便无法夹持进行切削了,通常剩余20 mm以上,随刀方的增大,有的达到35 mm。一般一个截口得磨掉10 mm以上,通常一条白钢刀需截为3段。可见其实际切削利用率很低,浪费较大。

2 新式镗刀杆的设计分析

如果一条新的白钢刀,不经截断而用来进行镗小孔时,用一般镗刀杆肯定不行。因为白钢刀在与刀杆垂直夹持状态下,根本不可能进入到加工孔中。所以需要将白钢刀与刀杆成一倾斜角度,才可进入加工孔中。那么,根据工件被镗削孔的长度,可分为深孔镗刀杆和浅孔镗刀杆。刀杆尾柄根据与机床主轴或平旋盘等联接形式而定其结构尺寸。为进一步保证排屑的顺利,可以在刀杆前端与白钢刀前刀面对于外圆处铣出一平面,作为排屑空间(见图1)。

对于深孔镗削刀杆,可以在刀杆上加工一放置白钢刀的斜方孔,使白钢刀以倾斜状态夹持在刀杆中,这样可以使整体白钢刀直接进入加工孔中进行切削,如图1中序号2所示,序号5为未截断的整体白钢刀,序号6为紧固白钢刀的侧紧螺钉,序号7为紧固白钢刀的前紧螺钉。

侧紧螺钉和前紧螺钉,能够使白钢刀分别紧靠刀杆方孔的底面和后面,能有效防止切削过程中白钢刀因受切削力而发生位移,从而影响加工精度。设计刀杆斜方孔时,必须根据被加工孔和刀杆的实际尺寸,使刀杆斜方孔与刀杆轴心线有足够的倾斜角度,防止整体白钢刀置入后,其后端超出刀杆外圆,影响镗孔的顺利进行。

对于浅孔镗削刀杆,如图1中序号3所示,其斜方孔的后端近工件侧与刀杆前端面距离H略大于被加工孔的深度即可。该刀杆也可作为镗床平旋盘的端面铣削刀杆,此时只需将刀的主切削刃改磨在镗孔时的刀头的副切削刃上即可。

3 新式镗刀杆的应用技巧

应用新式深孔镗削刀杆时,刀杆直径与被加工孔直径之比一般为7:10,如果加工余量较大,为方便排屑,可以再选择细一点的刀杆,在保证排屑畅通的情况下,尽量选择粗刀杆。安装白钢刀时,将刀杆方孔内杂质清理干净,白钢刀切削刃伸出刀杆的部分不宜过长,以免降低白钢刀的切削刚性,引发振动现象。通常伸出刀杆的长度,以不大于白钢刀的厚度为限。安装白钢刀后,必须将侧紧螺钉和前紧螺钉拧紧,按白钢刀通常切削条件进行切削即可。

应用新式浅孔镗刀杆时,注意保证刀杆的有效切削长度H必须大于被加工孔的深度。白钢刀伸出刀杆的长度,也是不大于白钢刀的厚度为好。

在应用这两种镗刀杆夹紧白钢刀镗削时,随着白钢刀的不断磨损,其长度会愈用愈短,当白钢刀随磨损短到无法用两个侧紧螺钉紧固时,可将白钢刀再安装在一般镗刀杆上使用。

4 结束语

通过应用夹紧整体式白钢刀刀杆,杜绝了将白钢刀分段的现象,节约了截割或磨断白钢刀的时间,并大大提高了白钢刀的利用率,值得在刀具设计中进行推广和借鉴。

[1]王素英.镗刀杆的防振设计[J].制造技术与机床,1980,(2):23-27.

[2]张志明,乐军.大直径微调镗刀杆[J].现代制造工程,1980,(4):6-7.