eM-Plant在机车预组装生产线建模与物流仿真中的应用

2012-02-20张如杰杨自建

张如杰 ,杨自建 ,王 伟 ,何 纯

(1.华中科技大学 机械科学与工程学院,湖北 武汉 430074;2.宁波赛维思机械有限公司,浙江 宁波 315135)

在机车企业的装配生产线中,难免存在着工序安排不合理、生产周期长、人员待工时间多、设备利用率低等一系列的问题。针对机车装配线的特点,采用人工归纳等数学方法来解决问题,非常复杂,对人的逻辑思维能力要求较高,且需要占用大量资源和时间,因机车装配线可看成离散事件。故可采用计算机仿真的方法,利用系统仿真软件,来寻求解决方案。

基于离散事件的生产线仿真,是指运用计算机技术和虚拟现实技术,在计算机中对生产线的元素和生产过程进行统一建模,模拟出整个生产线的运行过程[1]。通过分析生产线的设备利用率、平均节拍、生产线平衡率等参数,并进行合理的优化和调整,从而更有效地组织生产计划[2]。

现针对某机车厂装配生产线的生产现状,本文选用eM-Plant软件,对机车预组装生产线进行建模和仿真,并在保证设备利用率的基础上,通过压缩节拍,达到了生产线均衡的效果,从而提高了机车预组装生产线的生产水平。

1 eM-Plant软件简介

eM-Plant是Tecnomatix公司开发的一款面向对象的离散事件动态系统仿真软件,是工厂、生产线及生产物流过程中仿真与优化的解决方案之一。

eM-Plant能够分析和优化生产线的多种性能指标,帮助用户评价规划方案,如生产线平衡率、设备利用率、在制品生产节拍、工人负荷情况、物流密度、物流顺畅程度等[3],并以多种形式输出结果,以便用户设计出性能更好的生产系统。

软件内置的SimTalk语言,为用户提供了控制仿真环节、定义自定义功能的方法,用户通过编程,可以对仿真模型进行详细控制,提高了仿真模型的准确性。eM-Plant为系统建模与仿真提供了一种完全面向对象的、图形化的、集成的工作环境[4]。

2 生产线建模与仿真

生产线建模是指运用仿真软件,对生产线的各个元素,生产制造过程进行建模,在计算机内构建出整个生产线的模型[5]。离散事件系统的模型,一般可以用流程图或网络图的方法来描述[6]。

下面对使用普遍的实体业务流程图做简单介绍。实体业务流程图法,采用与计算机程序业务流程图相类似的图示符号和原理,建立表示临时实体产生、在系统中流动、接受永久实体“服务”以及消失等过程的业务流程图。借助实体业务流程图,可以表示事件、状态变化及实体间相互作用的逻辑关系。由于计算机程序框图的思想和编制方法,已广为人们所接受,加上实体业务流程图的编制方法简单,且对离散事件系统的描述比较全面等优点,实体业务流程图法的应用较普遍。

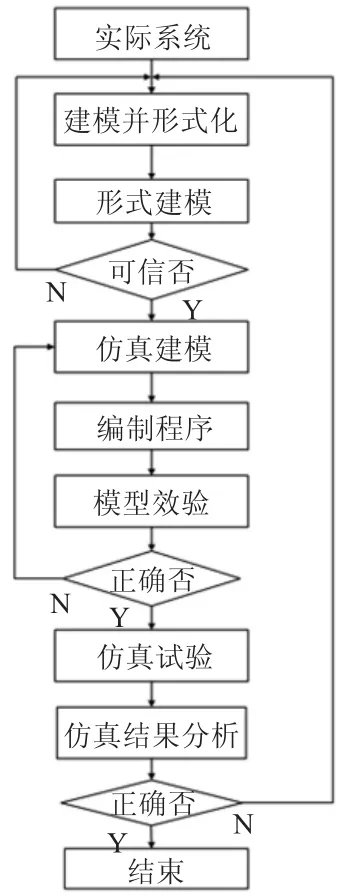

仿真,就是通过建立实际系统模型并利用所建模型对实际系统进行试验研究的过程。系统仿真的一般步骤,如图1所示。

图1 仿真步骤

首先,根据系统的特点和仿真要求,选择合适的算法,建立起系统的模型;然后进行程序设计,即将仿真模型用计算机能执行的程序描述,程序中应包括仿真试验的要求,如仿真运行参数、控制参数、输出要求等;下一步对仿真模型进行校验,一方面是程序的调试,另一方面是检验所选仿真算法的合理性;接下来根据仿真的目的,对模型进行试验,得到相应的输出;最后对仿真输出进行分析[7]。

3 仿真目标的设定

面对装配生产线这类离散事件系统,具有以下一些重要的系统评价指标[8]。

(1)设备利用率。是指设备实际工作时间与总工作时间之比。设备利用率是很多仿真都关注的一个指标。利用率越高,说明设备的工作时间越长,但是可能会造成生产瓶颈;利用率越低,说明设备闲置时间越长,可能会浪费资源。

因此,当利用率过高时,需要增加设备来降低利用率,消除生产瓶颈;当利用率过低时,可增加作业量,减少资源的浪费。通常调整各种设备的利用率,使其保持在一个比较接近的范围内,使得各种设备均能得到合理使用,充分利用资源[9]。

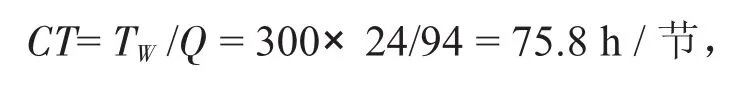

(2)生产节拍。是指连续完成相同的两个产品之间的间隔时间。换句话说,即指完成一个产品所需的平均时间。生产节拍的计算公式如下:

式中,

CT代表生产节拍;

TW代表总工作时间;

Q代表总产量。

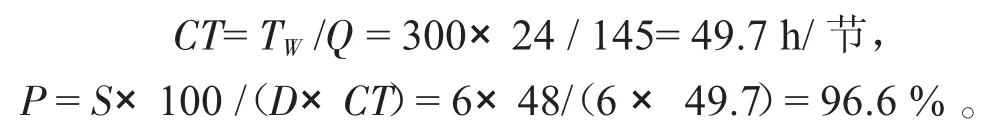

(3)生产线平衡。是指对生产的全部工序进行平均化,调整作业负荷,以使各作业时间尽可能相近的技术方法。其目的是消除作业间不平衡的效率损失以及生产过剩。生产线平衡的计算方法公式如下:

式中,

P代表生产线平衡率;

S代表各工序时间总和;

D代表工位数;

CT代表生产节拍。

4 应用实例研究

4.1 仿真结果及分析

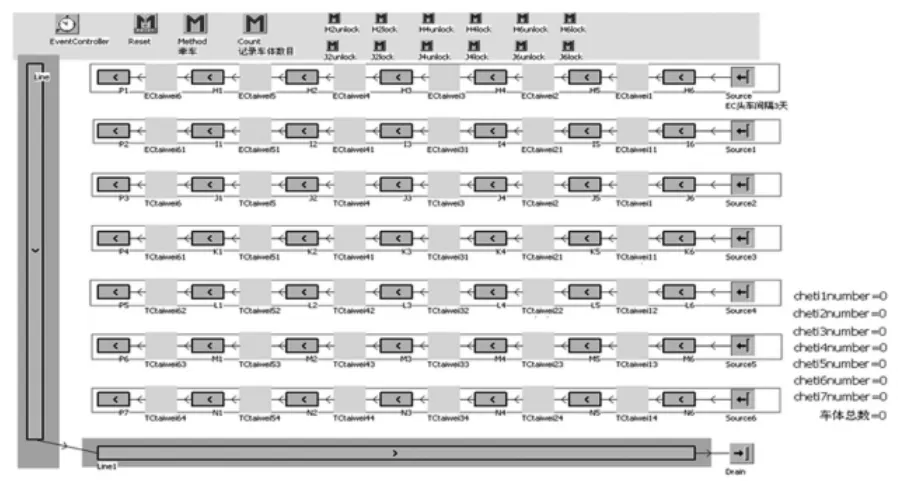

根据调研数据建立预组装生产线的仿真模型,生产线布置图如图2所示。其中北面两条生产线生产A型车,其余5条生产线生产B型车。图中代表车体入口,代表牵车轨道,代表车体。

图2 生产线布置图

利用eM-Plant强大的数据统计功能,实现了对A型车和B型车生产线产量的统计,为机车的生产决策提供了重要依据。

(1)A型车生产线。1条A型车生产线运行一年300 d,生产的车体数目为95节。A型车生产线评价指标如下:

P=S×100/(D×CT)=6×72/(6×75.8)=95%。

(2)B型车生产线。1条B型车生产线运行一年300 d,生产的车体数目为145节。B型车生产线评价指标如下:

(3)仿真结果分析。按照现阶段年生产情况,A型车年产量190节,B型车年产量725节。由于该机车的A型车与B型车的数目比为1:3,所以能够组装95列机车,余下155节B型车。

综上所述,B型车的产量过大,A型车产量过小。由两种车体生产线的仿真结果可知,B型车的生产节拍要比A型车的快;两种车体生产线的平衡率,台位的利用率均达到90%以上,且保持在一个比较接近的范围内,无需作出调整,只需平衡好二者之间的产量关系。

4.2 方案调整及验证

(1)方案调整。该机车预组装生产线的现状是,B型车的产量过大,A型车产量过小,需要调整A型车的生产周期,从而达到两型车的产量平衡,改进方案如下:

改变A型车的生产周期,是指调整A型车在每个台位的预组装工艺流程,缩短其台位流水节拍时间,从而缩短整个生产周期。对A型车每个台位的工艺流程作出调整,将台位流水节拍缩短,与B型车的台位流水节拍一致。

对仿真模型进行调整后,1条A型车生产线运行一年300 d,生产的A型车数目为145节。经计算得出,调整后的生产线可组装出120列机车,余下50节A型车5节B型车。相比现状95列有明显提高,但A型车的产量还是过大。

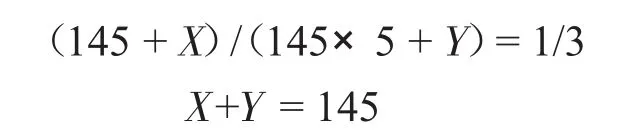

分析上述结果,由于改进后A型车和B型车的生产节拍相同CT=49.7 h/节,但两者生产线之比为2:5。由于车体数目之比为1:3,所以必然会造成A型车产量过大。需要对一条A型车的生产线进行调整,使其混合生产,即部分时间生产A型车,部分时间生产B型车。假定这条生产线年产X节A型车,Y节B型车,可列出方程组

经求解得出,X=108,Y=36。即一年 300 d,当该生产线生产108节A型车,36节B型车时,两种车体的总产量之比为1:3,正好能组装出126列机车。

(2)仿真验证。为确保计算所得结论正确,需要对计算得出的数据进行仿真验证。修改仿真模型,在混合生产的A型车生产线的入口Source处增加Method对象,用于记录A型车生产线调整转而生产B型车时的仿真时间,SimTalk程序如下:

if source.statNumOut>107 then

.Models.DEMO.EventController.stop;

print EventController.simtime;

end;

表示当入口Source处的退出车体数大于107时,仿真模型停止,在控制台打印出仿真时间;否则仿真继续进行。

调用上述程序,运行仿真模型得出:当A型车生产线生产108节车体时,仿真模型停止,仿真时间为216:00:07:17.7000。即在第216天,该条A型车生产线转而生产B型车。剔除该程序,继续运行仿真,当仿真时间为300:00:00:00.0000时,车体总数为144节,增加了36节B型车体。经过仿真验证得出,调整方案成立。

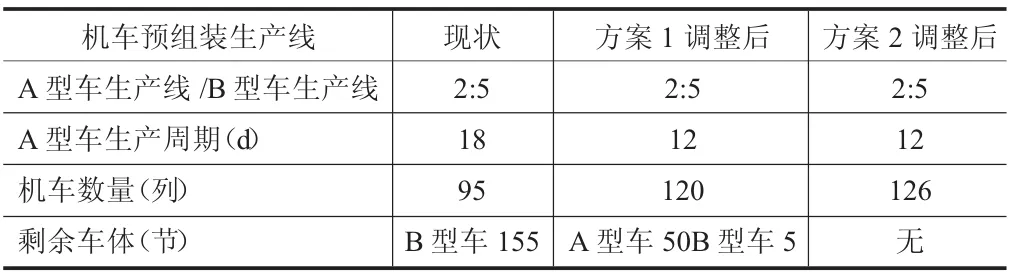

(3)改进前后对比。机车预组装生产线改进前后相关数据比较如表1所示。

表1 改进前后数据对比

从表中得知,缩短A型车的生产周期后,机车产量提高26列,为120列;缩短A型车的生产周期,一条A型车生产线混合生产时,机车的产量达到最大化,为126列。

5 结束语

本文研究表明,面对机车生产线生产节拍规划及生产线平衡问题,运用eM-Plant仿真软件,可以对基于生产线建模的生产情况进行全局物流仿真。通过物流仿真模型的运行,发现生产线中存在的瓶颈,并经推理验证进行方案调整,从而,在一定程度上达到了优化工艺,节约成本,提高效率的目的,进一步提高了机车生产水平。

[1]张晓东,严洪森.一类Job-shop车间生产计划和调度的集成优化[J].控制与决策,2003,18(5):582-584.

[2]Yan H S,Wang N S,Zhang J G.Modelling,Scheduling and Simulation of Flexible Manufacturing Systems Using Extended Stochastic High-leve Evaluation Petri Nets[J].Robtics and Computer-Integrated Manufacturing,1998,14(2):121-140.

[3]姚海凤,冯勋省,郭丁俊.基于eM-Plant的汽车零部件生产线平衡技术的仿真研究[J].计算机集成制造系统,2010,(6):114-117.

[4]Siemens Co.eM-Plant Version 6.0 User Manual[K].Munich:Tecnomatix Group,2006.

[5]齐继阳,竺长安.基于DELMIA_QUEST制造系统仿真模型的研究[J].机械设计与制造,2010,(4):113-115.

[6]刘明周,胡 震,郭 嘉,王 雁.虚拟制造环境下模特法的应用[J].机械工程师,2005,(4):56-58

[7]刘兴堂,吴晓燕.现代系统建模与仿真技术[M].西安:西北工业大学出版社,2011.

[8]Xu Zhiwei,Liu Yongxian.Mechanical Production Line Simulation and Optimization Analysis[J].Proceedings of the IEEE International Conference on Automation and Logistics,2008,(9):2925-2930.

[9]康凤举.现代仿真技术与应用[M].北京:国防工业出版社,2001.