盘形凸轮机构虚拟样机设计与运动仿真

2012-02-20陈华,罗康

陈 华,罗 康

(西华大学 机械工程与自动化学院,四川 成都 610039)

凸轮机构广泛应用于各种机械装置中,特别是自动机械和自动控制装置中,如内燃机的配气机构、自动机床的进刀机构等[1]。

凸轮机构包括3个基本构件[1~3]:驱动元件——凸轮、被驱动的从动件——推杆和固定的机架。

其最大优点,是只要适当地设计出凸轮的轮廓曲线,就可以使推杆得到各种预期的运动规律,而且机构简单紧凑[1,4]。凸轮机构较传统的设计过程,是先通过作图法绘制凸轮轮廓曲线,再结合经验进行结构设计,做出实物样机后,经过测试与必要的修改,最后得到产品。

现代机械产品的设计开发,要求快速、准确、经济,为此有必要研究凸轮机构高效精确的设计途径与方法。

本文针对直动尖顶推杆盘形凸轮机构,研究了凸轮轮廓曲线的解析建模过程,进行了凸轮实体的3D设计,在CATIA中建立凸轮机构的虚拟样机,并进行运动仿真,找到了凸轮机构数字化设计的一种有用的方法。

1 基于CATIA的盘形凸轮建模

1.1 凸轮轮廓曲线的解析方程

凸轮机构设计的核心问题,是根据从动件所需要的运动规律设计与之相对应的凸轮轮廓。绘制凸轮轮廓曲线的基本原理,是反转法原理[1]。

图1为一偏置直动尖顶推杆盘形凸轮机构。

设想给整个机构施加一个绕轴心O的-ω运动,则凸轮静止不动,推杆产生复合运动(随机架以–ω旋转,在导轨内作往复移动),绘制出推杆尖顶的运动轨迹就得到了凸轮的轮廓曲线。

图1 偏置直动尖顶推杆盘形凸轮机构

以O为原点建立直角坐标系,选择A点作为凸轮推程段轮廓曲线的起点,当凸轮转过δ角度时,推杆运动相应的位移s。由反转法原理可知,此时尖顶应处于B点。B点的坐标如下:

式中,

E为偏距;

r0为基圆半径;

s为推杆位移;

δ为凸轮转角;

式(1)即为凸轮轮廓线的解析方程。

1.2 CATIA的知识工程模块与凸轮轮廓曲线设计的知识库

为了进行尺寸驱动的参数化设计,凸轮轮廓曲线设计的相关参数和结构特征,必须进行定义并建立联系,体现产品特征知识之间的依附关系和约束关系,形成以知识驱动为基础的设计思路[5],以达到通过修改参数来驱动模型的目的。

CATIA知识顾问(Knowledge advisor)是一个基于知识工程的智能化设计模块,利用驱动参数(Parameter)、公式(Formula)、规则(Rule)、关系(Relations)可以建立盘形凸轮轮廓曲线设计的知识库,实现知识驱动的产品参数化建模。知识库在CATIA中,通过结构树上的参数和关系的方式呈现。通过f(x)命令定义的主要设计参数见表1。

表1 设计参数

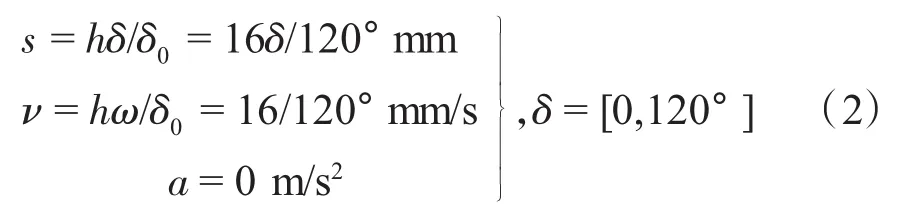

建模实例中推杆的推程段和回程段,均采用等速运动规律,运动方程如下:

推程段

回程段

根据式(1)、(2)、(3)在 CATIA 中利用 fog 命令建立如表2的规则。

表2 凸轮轮廓曲线的x和y坐标(fog规则)

表中,

t在规则定义中设定成实数变量,取值(0~1);

k1、k2、k3和k4是角度单位换算(度到弧度)引入的辅助设计参数,分别对应推程角、远休止角、回程角和近休止角;

PI是系统定义的常数π;

1 rad表示单位弧度。

通过修改表1的设计参数和表2在不同运动规律下所对应的x和y坐标规则,可以马上重建凸轮轮廓曲线,驱动尺寸生成对应的凸轮实体,快速、高效、准确地实现了凸轮轮廓曲线的参数化设计。

1.3 建模流程与实例

在CATIA V5环境中,盘形凸轮的建模过程如图2所示。

图2 盘形凸轮建模流程图

绘制凸轮轮廓曲线,主要使用CATIA的Generative Shape Design(创成式外形设计)模块[6]。

推程段轮廓绘制如下:首先在三维坐标系的z轴正方向绘制一条参考直线,调用Parallel curve(平行曲线)命令,在对话框中选取直线作为要平行的曲线,zx面作为支持面,点law按钮选取先前建立的推程段 x坐标(即 x0规则)作为曲线元素,建立x曲线,同理再建立 y曲线,再使用Combine(结合曲线)命令,将两者合成一条空间曲线,最后用Projection(投影曲线)命令,将其投影到xy面内得到所需的推程段轮廓曲线,如图3所示。按相同方法绘制出剩余的3段轮廓,使用(接合)命令,选取4段轮廓,最终生成完整凸轮轮廓曲线。如图3所示。

图3 推程段轮廓曲线和凸轮完整轮廓曲线

对轮廓进行拉伸,建立盘形凸轮的实体模型,再根据需要创建凸轮轴孔或者凸轮轴,从而完成盘形凸轮全部建模工作,如图4所示。

图4 凸轮零件

2 凸轮机构的虚拟样机装配与仿真分析

2.1 凸轮机构的虚拟样机装配

在确保相关设计参数一致的情况下,在CATIA中创建凸轮机构中的另外两个基本构件:推杆和机架。进入 CATIA的 AssemblyDesign(装配设计)单元[7],调入凸轮、推杆和机架这3个零件,调整零件相互位置并进行约束,完成机构的装配,构建出如图5所示凸轮机构虚拟样机。

图5 凸轮机构虚拟样机

2.2 凸轮机构的虚拟样机运动模拟

进入CATIA的DMUkinematics(数字模型运动机构)单元,定义凸轮机构虚拟样机的运动连接关系:

在模型树上双击凸轮与机架的旋转铰,在Joint Editions对话框中勾选Angle driven(角度驱动),填入0 deg和360 deg,设定凸轮为原动件,完成驱动设置。

单击“DMU Kinematics(DMU运动机构)”工具栏中Simulation with Command(使用命令模拟)按钮,弹出“运动模拟”对话框,拖动滑标改变角度,单击按钮,凸轮机构虚拟样机开始运动。

2.3 运动仿真及数据分析

运动仿真的主要步骤如下:

(1)在模型树上选择“机械装置.1”,单击Formula(公式)按钮,在对话框中选择“机械装置.1命令命令.1角度”,单击“添加公式”按钮,定义凸轮角速度1deg/1s,模型树中显示:

(fx)公式.1:'机械装置.1命令命令.1角度'='机械装置.1KINTime'/1s*1deg。

(2)单击“DMU Generic Animation(数字模型通用动画)”工具栏中Trace(轨迹)按钮,在对话框中选择推杆上的一点,作为运动分析的目标点;激活“参考产品”文档框,选择机架作为运动分析的参考件,确认后系统进行运算并显示出目标点的轨迹。

(3)单击“DMU Kinematics(DMU 运动机构)”工具栏中Speed and Acceleration(速度和加速度)按钮,按前一步骤,选取相同的目标点和参考件。

(4)单击“DMU Kinematics(DMU 运动机构)”工具栏中Simulation with Laws(使用规则曲线模拟)按钮,对话框中激活传感器,在“Selection(选择)”选项卡中选中“机械装置.1接合棱形.3长度”、“速度和加速度.1线性速度”和“速度和加速度.1线性加速度”,进行运动仿真,在“瞬间值”选项卡中可随时跟踪目标点的位移、速度和加速度,数据可输出到excel文件另行处理,部分数据见表3。

表3 推杆运动仿真数据与设计要求的对比

(5)单击“Outputs(输出)”中的“图形…”按钮,出现“传感器图形展示”窗口,绘制出位移、速度和加速度随时间的变化曲线,如图6所示。

图6 推杆位移、速度和加速度曲线

位移曲线中的两段水平直线,对应推杆在远休止段和近休止段停止不动,两条斜率不同的倾斜直线,对应推杆在推程段和回程段做等速上升和下降;速度曲线由4段不连续的水平直线构成,远休止段和近何止段速度为零,推程段速度小于回程段;加速度曲线是与横轴重合的水平直线(速度的不连续引起加速度有4个突变点)。

表3中的数据,进一步反映出仿真运动规律与预期运动规律偏差极小,参数化设计出的凸轮轮廓曲线,完全可以实现推杆的预期运动规律。

3 结束语

对盘形凸轮机构进行虚拟样机建模,应用CATIA的知识工程、创成式外形设计和数字化装配等功能,精确、快速地绘制出了凸轮轮廓,构建起凸轮机构的3D样机,通过运动仿真,验证了参数化设计凸轮机构的准确性。参数化的设计方法,确保了凸轮轮廓曲线设计的精度,缩短了设计周期,降低产品开发成本,提高了产品快速响应市场变化的能力。

[1]孙 恒,陈作模.机械原理(第六版)[M].北京:高等教育出版社,2001.

[2]F Y Chen.Mechanics and Design of Cam Mechanisms[M].New York:Pergamon Press,1982.

[3]J Angeles,C S Lopez-Cajun.Optimization of Cam Mechanisms[M].Dordrecht:Kluwer Academic Publishers,1991.

[4]Chiara Lanni,Marco Ceccarelli,Giorgio Figliolini.An Analytical Design for Three Circular-arc Cams[J].Mechanism and Machine Theory 2002,(37):915-924.

[5]陈德人.参数化设计模型与方法[J].浙江大学学报,1995,29(2):179-184.

[6]尤春风,等.CATIA V5曲面造型[M].北京:清华大学出版社,2002.

[7]尤春风,等,CATIA V5机械设计[M].北京:清华大学出版社,2002.