家用电热水器挂板加工工艺及模具设计应用

2012-02-20王茂松

王茂松

(芜湖双翼机电实业有限公司,安徽芜湖241009)

1 工艺分析

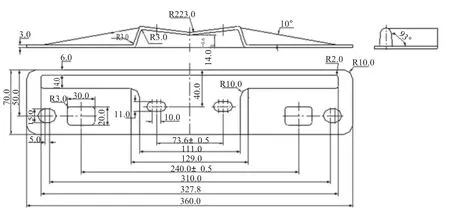

图1为挂板零件图,材料为厚3 mm的Q195冷轧钢板。该零件为电热水器在室内安装承重结构件,其圆弧部位要求与热水器外桶圆弧吻合,左右对称突起为加强筋,起上下方向抗扭曲加强作用。

图1 挂板零件图

圆弧面上对称分布的腰形孔与露出外桶的螺栓,装配连接在一起,用膨胀螺栓通过平面上的腰形孔与墙壁安装固定,所以该零件起连接与固定作用。要求零件的强度、形状、拉伸的弧度及孔的位置等,必须符合产品设计要求,零件表面要求平整、无影响装配的毛刺、翘曲和压痕等缺陷。同时作为室内家电产品配件,安装在比较潮湿的环境里,要求具有良好的装饰与防腐蚀性能。

从图1可以看出,挂板零件是典型的拉伸、冲裁件。与圆弧面连接的左右对称突起加强筋,不但可以减少拉伸变形,更重要的是可增强零件的刚度,防止零件在使用过程中发生变形。零件中间圆弧面和左右两侧平面上的孔中心距尺寸公差,分别为±0.5 mm,其余尺寸公差全为自由公差,按GB/T15055-1994《冲压件未注公差尺寸极限偏差中的m级(中等级)精度选取。

1.1 冲压工艺分析

经分析,在冲压工艺上有以下结论和措施:

(1)圆弧面及加强筋应同时形成,从而保证零件的平整要求。

(2)圆弧面上的腰形孔和左右平面上的孔及工件外形,依靠冲裁完全可满足其精度要求;

(3)该零件的拉伸工序为关键工序。拉伸圆弧面靠拉伸凸模和凹模卸料板二者压实,获得饱满的外形尺寸。因此拉伸工序调模要使上下模完全压实,否则影响落料冲孔工序的正常卸料和推料。

(4)因为冲孔和落料工序中存在非同一(平)面现象,将凸凹模的圆弧和平面部分分开加工制作,装配时用销钉定位,保证装配尺寸精度。不但避免了加工难度,而且减少了加工工作量,为以后的日常维护保养提供了方便。

1.2 加工工艺流程

综上所述,挂板零件的加工工艺流程为:

(1)剪料→(2)拉伸→(3)落料冲孔→(4)表面涂装(除油、酸洗、表调、磷化、烘干、喷粉、流平固化)。

2 拉伸工序及模具设计要点

(1)为避免零件拉伸时出现开裂和减小拉伸力,对拉伸凸模和凹模R角进行反复修正到R4,并在拉伸过程中材料局部涂抹洁净的45#机油,减小拉伸时的摩擦阻力,降低材料牌号、满足工件后续喷涂的表面要求,同时能够延长模具使用寿命。

(2)模具材料的选用。拉伸凸模、凹模和凹模卸料板均采用Cr12MoV合金钢,并分别作热处理到58~62 HRC和54~60 HRC。其他部件采用45#钢,表面淬硬处理到50~55HRC。

(注:Cr12MoV合金钢作为高碳高铬冷作模具钢,被广泛应用在冲压行业的模具设计制作中,具有良好的使用性能和工艺性能)。

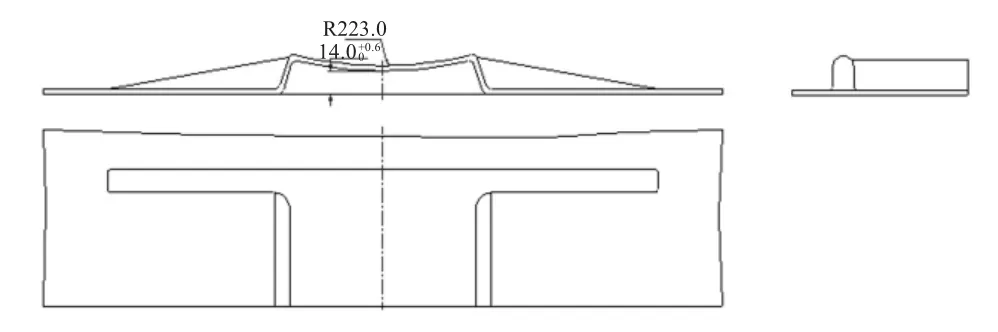

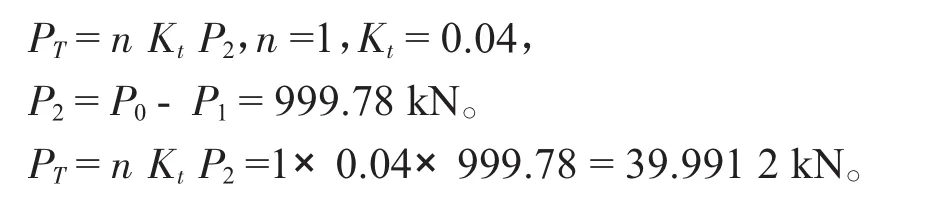

(3)拉伸工序示意图如图2。

图2 拉伸工序示意图

(4)拉伸毛坯尺寸:t3×90+10×(385±0.5)。(t表示材料厚度)

(5)因为材料较厚,拉伸后表面平整度要求较高,对拉伸模具压料板装置了顶杆和托板,在1100 kN带气顶缸冲床上加工。

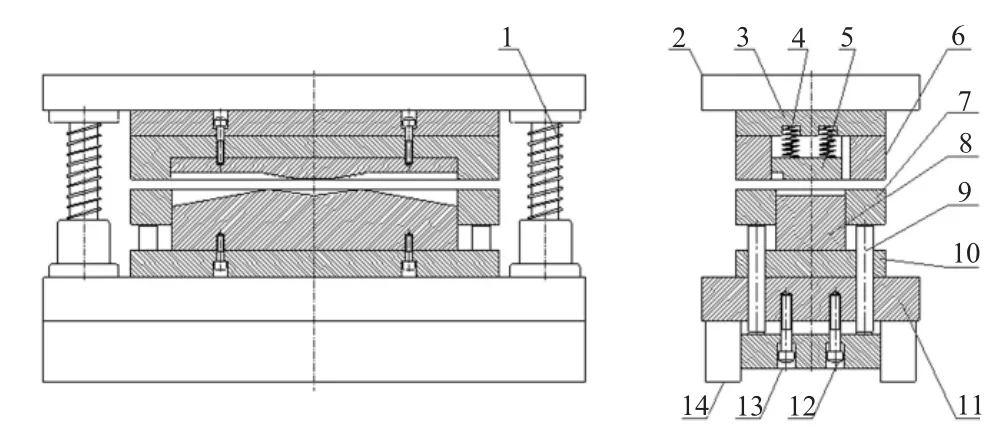

(6)模具示意图如图3。

图3 模具示意图

(7)模具工作过程。按规定调整冲床闭合高度,并同时开启设备顶出气垫气阀,调整气压参数。将毛坯材料靠贴定位放置在下模压料(卸料)板上,开动机床,上模与下模压料板将材料压实,机床滑块继续下行直到下死点,接着机床滑块上行直到上死点,同时气垫通过下模压料(卸料)板将工件顶出(卸料),完成一个工作过程。

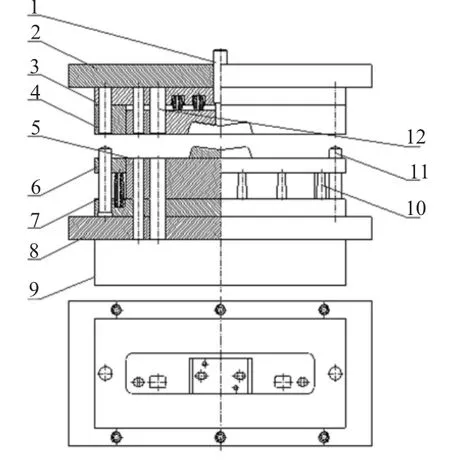

3 落料冲孔工序及模具设计

3.1 模具设计理论及技术参数

为了保证零件表面品质和孔位的位置,落料与冲孔采用复合工序,模具设计成落料冲孔复合模。

凸凹模间隙按GB/T16743-1997《冲裁间隙》标准选取。经分析,挂板材料Q195属于低碳钢,料厚t=3 mm,零件尺寸精度介于IT10~IT15之间,精度要求不高,用一般的冲压方法安全可以达到。为了降低冲裁力、减小毛刺高度和提高模具寿命,采用标准中的II类(中等)间隙,即落外形的凸凹模单边间隙取0.24 mm,冲孔间隙加大至0.27 mm。

为方便模具设计制造,先确定落料凹模尺寸,其名义尺寸按制件成品尺寸进行标注,在技术要求栏中统一标注“制造公差按±0.05 mm”;落料凸模尺寸按凹模的名义尺寸标注,在技术要求栏中统一标注“按凹模配制,每边留间隙0.24 mm”,冲孔的凸、凹模尺寸,分别标注尺寸和制造公差。

按上述间隙设计制造的模具,经试冲和批量生产,表明效果较好,毛刺比较均匀,毛刺高度在0.12 mm左右,符合JB/T4129-1999《冲压件毛刺高度》标准要求,能满足后续涂装工序和产品的使用要求。

3.2 冲裁理论计算及设备选用

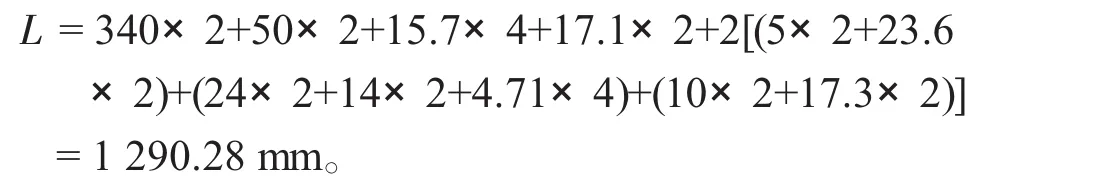

(1)厚度t=3mm,材料抗剪强度τ=380 MPa的挂板,求其冲裁力P0。

(2)已知周长

P0= τ L t=380×1 290.28×3=1 470.919 2 kN。

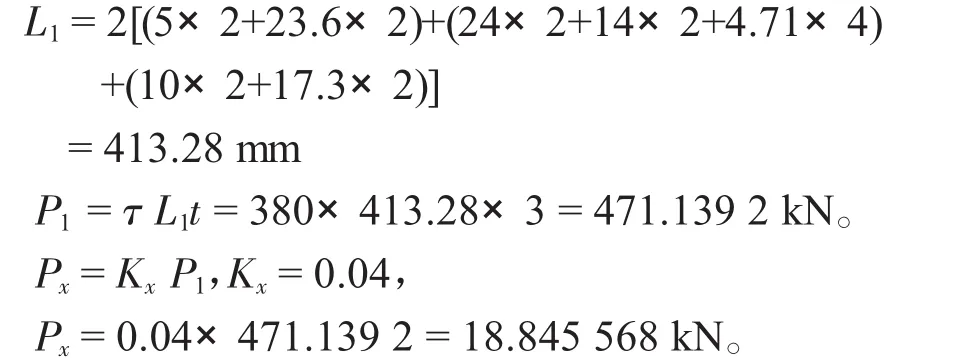

(3)卸料力。卸下包在凸模上材料所需要的力,一般叫做卸料力。卸料力的计算公式为

(4)推料力。顺着冲裁方向推出卡在凹模里的材料所需要的力,一般叫做推料力。推料力的计算公式为

(5)总的压力P总=P0+Px+PT=1 529.8 kN;

机床所需要的压力P=1.3 P总=1 988.7 kN。

按照现有设备规格,选用2 000 kN冲床。

3.3 模具材料的选用

模具材料的选用。冲裁刃口采用Cr12MoV合金钢,并作热处理到58~62 HRC。非刃口采用45#钢,表面淬硬处理到50~55 HRC。

3.4 模具加工工艺

按照备料明细要求,将材料状态加工到规定的技术要求。接着加工穿丝孔、螺钉装配孔,与固定板相关连的装配螺孔采用配制方式加工,既提高了工作效率,又保证了装配关系。然后按规定外委热处理,并要求外协厂提供检测报告,合格后转交下道工序平磨工件上下表面,确保平行度要求,然后进行线割加工。其中凹模按两次线割要求加工,确保工件内应力消除,同时满足冲孔凹模锥度要求。合格后交付钳工装配调试,直至合格为止。

模具示意图如图4。

图4 模具示意图

4 结束语

由于在模具设计制造过程中,对零件结构工艺性、技术要求和在生产过程中可能发生的一些问题,进行了分析和试制工作,所以工作比较顺利。仅在试产初期落料冲孔模由于弹性器件的力量不够,出现推料不畅,后加装打料杆,问题得以解决。模具投入生产后,工艺稳定,使用正常,产品品质符合产品图纸要求。实践表明,该零件的工艺与模具设计方案应用有效可行。

[1]王孝培.实用冲压技术手册[K].北京:机械工业出版社,2001.

[2]陈炎嗣.冲压模具设计与制造技术[M].北京:北京出版社,1991.

[3]GB/T15055-1994,冲压件未注公差尺寸极限偏差[S].

[4]GB/T16743-1997,冲裁间隙[S].

[5]JB/4129-1999,冲压件毛刺高度[S].

[6]陈再枝.模具钢手册[K].北京:冶金工业出版社,2002.