基于ANSYS的CX8075加工中心底座的优化设计❋

2012-02-19刘德平

陶 征, 张 行, 刘德平

(郑州大学机电一体化研究所 郑州,450001)

引 言

机床是最重要的机械加工生产设备之一[1],其性能的好坏直接影响加工生产出的各种零件的精度和质量。机床性能的好坏,一个重要的评定指标就是机床本身所具有的静、动力学特性,它对机床加工精度的影响有着决定性的作用。在机床的各部件中,底座是机床其他部件安装、固定的基础和支架,又是工作台、滑鞍等运动部件进行相对滑动的基础和支架;因此,底座结构的设计合理与否或刚度是否合适,将会直接影响到整机的性能。由此可见,在机床的设计和研究过程中,针对机床底座的静、动力学特性的研究十分重要。

CX8075立式车铣复合加工中心用于机床加工,由于 CX8075设计铣削电主轴的最高转速≥12 kr/min,进给系统的快移速度 (x/y/z轴)≥60 m/min,属高速加工中心[2];因此,该加工中心对部件的刚度、抗振性等机械性能要求更高。在加工中心的设计过程中,采用了 ANSYS有限元分析软件对机床底座进行了静、动态性能分析,使加工中心的静、动力学特性在产品设计初期就能得到预测和优化,从而寻求一种经济合理的结构,使其静、动态性能满足预先给定的设计要求。

1 CX8075立式车铣复合加工中心底座工况分析

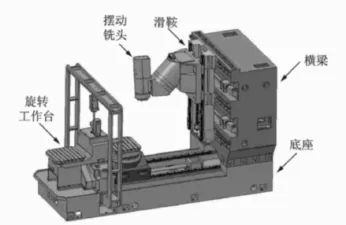

CX8075立式车铣复合加工中心的结构如图 1所示。由图可知,该加工中心的工作台、横梁、滑鞍以及摆动铣头等部件均由底座直接或间接支撑,底座结构的设计至关重要,它将直接影响到整机的加工精度及其质量。

图1 CX8075加工中心三维实体模型

实际的底座是有着许多筋板和窗孔的复杂结构,很难对其进行准确的数学解析建模。为了在设计之初能够准确分析和评估底座在静、动力学方面的性能,达到结构优化设计的目的,采用了ANSYS有限元分析软件对其进行分析。首先,利用SolidWorks软件对底座进行建模;然后,将模型导入 ANSYS有限元分析软件内进行静、动力学的相关分析和仿真,根据分析结果查找原有结构设计缺陷,进行针对性的改进;最后,再计算分析直至完成底座在性能和结构方面的优化设计。

在整个分析中,对底座工况的分析主要包括以下两个方面:a.机床底座在安装固定的情况下主要考虑底座的自重、横梁、滑鞍、摆动铣头、工作台等的最重极限作用以及最大切削力作用下的静力学分析;b.在上述条件下,电主轴最高转速设定为 12 kr/min时,底座的动态特性分析。该机床的设计切削力为Fx=Fy=Fz=1 kN,与底座装配结合的部件质量见表 1。

表1 与底座装配结合的部件质量

底座材料为 HT300,弹性模量E=150 GPa;密度d=7 200 kg/m3;泊松比_=0.25。

2 CX8075立式车铣复合加工中心底座静、动态特性分析

2.1 底座有限元模型

底座的实体模型如图 2所示。由于该模型较为复杂,为了提高有限元分析效率,在建模时略去了一些对底座特性不产生影响的细微结构,在结构上进行了必要的简化,如螺纹孔、通孔等按实体处理,忽略了倒角、圆角等局部细节特征[3]。

图2 底座的三维模型

上述模型导入 ANSYS之后,采用 Solid 187单元对底座进行有限元网格的划分[4-5],其有限元模型如图 3(a)所示,共有 35 961个节点、18 409个单元。

2.2 底座的静力学性能分析

在底座的静力学分析中,主要考虑底座自重和装配在底座上的各个零部件的重力以及切削力的影响。分析时限制底座与地基相联接面的全部自由度。加载各个零部件作用在底座联接面上的压力为152 110 N,底座加载模型如图3(b)所示。

图3 底座的网格与加载

底座在加载后的变形和应力分析结果如图4所示,底座的最大变形量为21.7μm。因为底座建模时没有考虑倒角及圆角特征,所以在底座结构的尖角部位出现了应力集中现象。最大应力为 4.65 M Pa,远小于 HT300的许用应力 250 MPa。

图4 底座的应力与变形

2.3 底座的动力学性能分析

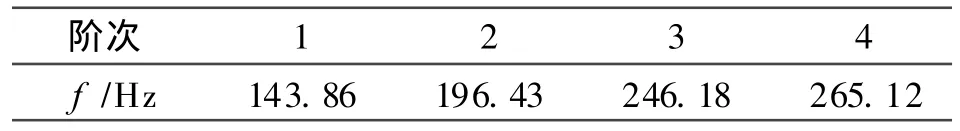

对底座进行模态分析时,根据底座的实际工况,对底座与地基结合面的所有自由度进行了约束。由于低阶振动对底座的影响大于高阶振动,因此在进行动态特性分析时取前 4阶模态振动进行分析[6]。底座的前 4阶模态频率如表 2所示。显然,底座的第1、第2阶模态频率都小于铣削主轴的最大工作频率200 Hz(电主轴的最大切削速度为12 kr/min),这说明该机床底座的模态频率无法规避工作频段。这种设计缺陷使得机床在工作时可能会引发共振,从而影响机床的加工精度,严重时很有可能使机床的性能达不到设计要求。

表2 底座的前4阶模态频率

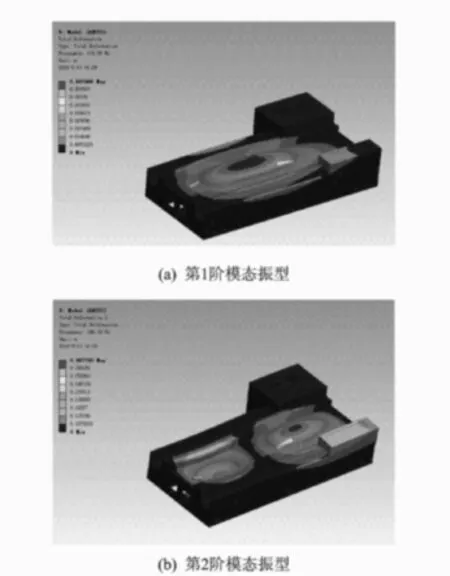

底座的第1阶、第2阶模态振型如图 5所示。由图5可知,底座的振动区域主要集中在箱体的中部。该现象说明此底座箱体部分在结构上存在不合理的设计。

图5 底座的第1、第2阶模态振型

3 底座的优化设计

为了提高和改善底座的动态特性,使其模态频率能够有效地避开工作频段[7],从改变底座箱体的支撑结构方式入手(图 6为底座原设计结构),提出了两种针对底座结构的优化方案,如图 7,8所示。

图6 底座的原始结构

图7 底座结构的优化方案 1

方案 1是将原底座箱体内部的柱状支撑全部改为筋板支撑结构,并在原结构下第1、第2阶振型的峰值处(如图5所示)加设3道横向加强筋,所有加强筋的中部开设圆形出砂孔。对比两种结构下底座质量可知,方案1较原结构在质量上增加了 329 kg。

针对优化后的结构进行同样的静、动态特性方面的分析,其结果如下。

静态特性方面,底座的最大变形量为 7.56μ m,相比优化前减少了 14.3μm,减少了近 2/3。最大应力为 2.28 MPa,相比优化前减少了 2.37 M Pa,减少了近 1/2。

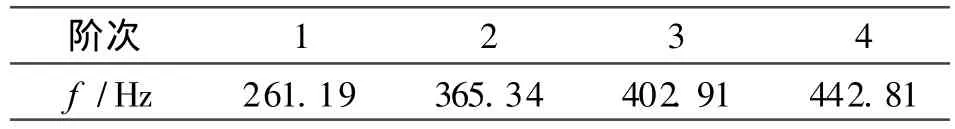

动态特性方面,底座的前 4阶模态频率结果如表3所示。显然,新结构下,底座的前4阶模态频率相对于原结构均有较大的提高。其中,第1阶、第2阶模态频率分别上升为262.3和367.55 Hz,均高于铣削主轴的工作频率200 Hz。由此可知,方案1可以达到改善底座动态特性的目的。

表3 方案 1优化后前 4阶模态频率

方案 2是将底座箱体中间部分的支撑结构全部改为筋板支撑结构,并加设6道横向加强筋板,只在横向加强筋板上开设方形的出砂孔,而将底座箱体两侧柱状支撑去除,形成空腔,其内部结构如图8所示。方案2下的底座质量为4 827 kg,较原结构质量减轻 205 kg。

图8 底座结构的优化方案2

同样,分别对方案 2下底座的静、动态特性进行分析,其结果分别如下。

静态特性方面,底座的最大变形量为8.44μm,相比优化前减少了 13.26 μ m,最大应力为4.88 MPa,基本与优化前相当。

动态特性方面,底座的前 4阶模态频率结果如表4所示。其中,底座的第1阶、第2阶固有频率分别上升为 240.7和360.89 Hz,均高于铣削主轴的工作频率200 Hz。因此,方案2同样达到了改善底座动态特性的目的。

表4 方案 2优化后前 4阶模态频率

通过上述分析可知,两种优化方案均能满足加工中心的设计要求。然而,由于方案2在质量方面远小于方案 1,同时也小于底座原始结构的质量,达到了节省材料、提高经济效益的目的;因此,决定采用优化方案2为底座的最终结构。

4 结束语

底座作为 CX8075立式车铣复合加工中心的关键部件,其静、动力学特性将直接影响整机的性能。笔者在设计阶段引入了有限元分析方法对其进行相关分析,并根据分析结果对底座结构进行改进,达到了提高底座模态频率的目的,使其有效地避开了加工中心的工作频段,为 CX8075立式车铣复合加工中心整机的高加工精度打下了基础。

[1] 杨曼云.基于有限元分析技术的 VK50数控床身铣机床底座设计 [J].机床与液压,2008,36(1):62-65.

Yang Manyun.The design of the bed structure for VK50CNC bed milling machinebasedon FEM technology[J].Machine Tool& Hydraulics,2008,36(1):62-65.(in Chinese)

[2] 张行,陶征.基于 ANSYS的铣削电主轴静动态性能分析 [J].制造技术与机床,2011(1):70-73.

Zhang Hang, Tao Zheng. Static and dynamic characteristic analysis of milling mortorized spindle based on ansys[J].Manufacturing Technology&Machine Tool,2011(1):70-73.(in Chinese)

[3] 杨明亚,杨涛,汤本金,等.机床立柱动态特性的分析[J].机械制造与自动化,2007,36(1):29-31.

Yang Mingya,Yang Tao, TangBenjing,et al.Analysis on dynamics characteristics of the backbone fora machine tool[J]. Machine Building&Automation,2007,36(1):29-31.(in Chinese)

[4] 李兵,何正嘉,陈雪峰.ANSYS Workbench设计、仿真与优化 [M].北京:清华大学出版社,2008:1-121.

[5] 胡仁喜,王庆五 ,闫石.ANSYS8.2机械设计高级应用实例 [M].北京:机械工业出版社 ,2005:1-384.

[6] 李涛.MB4250-高精度立式珩磨机床的动态特性分析[D].上海:上海交通大学,2008.

[7] 廖伯瑜,周新民,尹志宏.现代机械动力学及其工程应用 [M].北京:机械工业出版社,2003:1-701.