轨道衡超偏载检测系统设计与实现

2012-02-15杨峰涛罗永春王书真

杨峰涛, 罗永春, 王书真

(1.石家庄益通科技有限公司,河北 石家庄 050091;2.石家庄铁道大学 信息科学与技术学院,河北 石家庄 050043)

0 引言

长期以来,由于客观条件限制及经济利益驱使,铁路货车超载、偏载现象严重,造成车辆设备损伤,大大降低使用寿命,甚至危及行车安全。因为超载问题不能在装车现场被及时发现,造成铁路运输成本增加[1]。装车后货物重心的投影应位于货车纵横中心线的交叉点上。必须偏离时,横向偏移量不得超过100 mm,超过时,视为偏载[2]。装车后货物重心在车辆纵向方向上的过量偏离——即两转向架所承受重量之差大于10 t 时,视为偏重。在铁路货物运输过程中,货车超、偏载、偏重危害极大,不仅对车辆、机车、线路、道岔的损害严重,而且极易造成车辆燃轴、切轴及车辆颠覆等重大事故。

目前,铁路货物超载主要依靠轨道衡称重来判别,而且由于车辆在轨道衡上位置的差异,导致车辆的称重数据不一致,存在严重的人为干扰因素。另一方面,为了解决偏载问题,铁路部门在线路上安装了偏载检测装置,对运输途中的货车车辆进行检测,一旦发现偏载车辆,铁路部门就会把该车甩到编组站进行处理,处理完毕后才能上线运行。

为了从源头上避免超偏载问题,很有必要研制具有货物称重和车辆超偏载检测检测功能的综合系统,使装车过程中保证货车不超载不偏载,从根本上保证了行车安全。

1 轨道衡超偏载检测系统总体设计

轨道衡超偏载检测系统主要由车号识别、车辆定位、车辆称重及超偏载检测、装车监控等子系统组成,超偏载检测系统与装车调度管理中心通过企业局域网实现高速实时连接,使装车生产信息快速流通,提高工矿企业的信息化管理水平。其系统拓扑如图1 所示。

(1) 轨道衡车号识别子系统。利用非接触式ID 卡读取技术,自动获取车辆的属性码、车种、车型、车号信息;利用网络通信技术,将车型、车号等参数信息传输给超偏载检测系统。各车型相关的自重、允重等车辆技术参数信息,被用于超偏载计算。

(2) 车辆定位子系统。利用车轮定位器和车轮计数算法,在车辆进入称重状态( 上衡) 后,进行在衡位置检测。只有在车辆处于轨道衡居中位置时才允许进行载重计量。

(3) 称重数据采集子系统。采用柱式压力传感器,传感器将压力值转化为电压信号;当车辆到达计量位置时,数据采集模块通过将传感器传过来的电压信号进行放大、滤波、模数转换等处理,得到离散的采样数据。

图1 轨道衡车辆定位与超偏载检测系统拓扑结构图

(4) 超偏载检测子系统。根据采集系统得到的称重数据离散数据,采用数字滤波算法及数据计算处理,得到车重及超偏载信息。

(5) 装车显示子系统。分为装车现场大屏幕显示和远程监控两部分。现场显示大屏幕实时显示装车过程中车辆在衡上的位置、每个车轮的质量及货物总重,使装车操作人员随时了解车辆超偏载情况,当超偏载值超过预设参数时,进行报警提示。远程监控则通过局域网将现场装车画面、装车数据和偏载信息实时传送到企业数据服务器,远端的装车调度管理计算机通过浏览器登陆服务器远程监控系统,实时监测现场装车情况。超偏载检测系统工作流程如图2 所示。

图2 超偏载检测系统工作流程图

2 系统主要功能模块

2.1 车号识别

车号识别子系统的目的是把货车的信息读入到轨道衡超偏载检测系统。其工作原理是基于射频识别( RFID) 技术,每个车辆都配备一个存有车号及车辆的技术参数信息的RFID 标签,车号识别子系统则由地面天线设备和标签信息处理设备组成,主要包括:地面天线、射频( RF) 读卡器等。

当安装有标签的车辆经过天线作用范围时,标签根据内存数据对微波信号进行反射调制,天线接收到标签调制信息后,传送给地面设备主机箱中的射频读卡器,射频读卡器对已调制的标签信号进行解调、放大等处理后,进一步进行译码和数据处理,从而完成对标签数据的读取。车号识别子系统将获取的货车车辆的车型、自重、允重、车长、轴距、换长等信息,通过通讯接口传输到轨道衡超偏载检测系统。

2.2 车辆定位

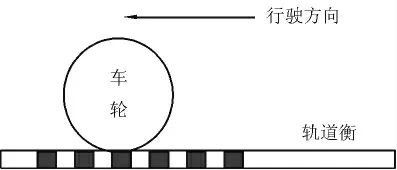

货车在轨道衡上的位置对称重精度影响很大,为了保证高精度的称重采用了车辆定位子系统。即只有货车转向架在设定的位置时才允称重计量。车辆在轨道衡上的称重位置示意图如图3 所示。

图3 静态轨道衡称重示意图

4 台传感器在称重轨上的位置均匀分布。轨道衡中部是车辆理想称重位置( 前、后车轮以黑色表示) ,称重轨作用到4 台传感器上的重量应该相等,称重轨处于刚性状态,未变形。当车辆位于两个极端称重位置( 图3 中分别以红色和蓝色表示车轮) 时,称重轨将产生弹性变形。造成称重点的受力不一致。为了保证称重位置的科学性和合理性,在轨道一侧安装了车轮定位装置。图4 所示为6 个定位器示意图。

安装的定位器的总长度小于任意两个车轮的间距,即某一时刻只可能有一个车轮在定位器上,并且车轮只能使一个定位器得到感应。在转向架上衡后对车轮进行计数累加,并进行模4 运算,当余数为0 时,表明当前在衡为一节货车车厢。可根据定位器“真”“假”顺序判断车厢的行驶方向,当车厢正向行驶时,计数加1;当车厢逆向行驶时,计数减1。根据车号子系统获取的货车类型,计算出车轮在理想称重点时的计数器数值,并启动称重子模块工作。

图4 车辆定位

2.3 超偏载检测技术

系统根据定位器数值,判断出货车到达中间位置时,启动轨道衡的数据采集模块,对轨道衡下方安装的8 个压力传感器信号采用,并分别形成转向架单轴两侧称重信号,即两侧前后4 个质量信号,为整车称重、超偏载检测提供数据依据。

2.3.1 数字滤波

货车车辆在过衡过程中,压力传感器输出的检测信号值较小,容易受到接触网电弧、车辆摆动、台面震动、工频及电磁干扰等多方面因素的干扰,因此,有效地滤除噪声对于获得真实的车辆载重信息至关重要。由于数据采集模块的滤波电路不能完全去掉干扰信号,需要对采样数据进行数字滤波处理,以减少干扰信号,提高后续处理的运算精度[6]。

所谓数字滤波是通过一定的计算程序来对采样信号进行平滑加工,提取其有用信号,消除和减少各种干扰和噪声,以保证计算和控制的准确性[7]。本系统采用中值滤波算法,对一个采样点连续采集多个采样信号,对于异常偏大或偏小的数据,用其前一个数和后一个数的中间值代替。与其它常用数字滤波算法相比较,中值滤波不仅能滤除不正常的采样值,而且可以有效地减少偏载计算的计算量。

2.3.2 偏载计算数学模型

在衡车辆定位于轨道衡居中称重位置,某一侧称重轨的受力示意图如图5 所示。设车辆在这一侧的前转向架的两个车轮W1、W2轮位于传感器S1、S2之间。其中各变量含义为:Xi为传感器Si的压力读数;Nj为车轮Wj的压力,是判断是否偏载而需要计算的变量。

由图5 可知,L1+ L2= L3+ L4= L。

通过称重轨受力分析,可推导得到如下各个车轮压力计算公式

同理,可以计算同侧后转向架两个车轮的压力N3、N4以及车辆另一侧每个车轮的压力N5、N6、N7、N8。

根据《铁道货车超偏载检测装置》中规定的车辆偏载测试最大允许误差[8],判断车辆是否偏载。若车辆偏载超出允许范围,则在装车现场进行平车处理。

图5 称重轨受力示意图

2.3.3 超偏载报警

在装车控制室外安装大屏幕,实时显示在衡车辆的超偏载信息。现场操作人员可以随时观察车辆超偏载情况,当超载或偏载值超过预设参数时,进行报警提示。

2.4 装车远程监控

偏载检测信息由装车现场计算机通过企业局域网传输到远端的装车远程监控子系统,内嵌的WEB服务器实时将包括在装车辆信息( 车型、车号、目标质量、当前质量) 、车辆在衡位置、现场视频、偏载情况等发布,在调度室内对装车情况的远处监控。

3 软件开发及关键技术

轨道衡超偏载检测核心软件系统的主要功能是协调各子系统的工作、完成对称重及偏载数据的数据库操作、实现内嵌WEB 页面的实时更新等。车号识别、车辆定位、称重数据采集、超偏载检测、大屏输出显示、信息发布等子系统具有相互的独立性和完整性,核心软件系统与各子系统之间采用实时通信模式。软件系统开发中主要采用了如下技术:

3.1 Flex 技术的应用

Flex 是Adobe 公司推出的一个高效、免费的开源框架,通过其特有的ActionScript 语言,可以实现Flex应用程序和其它应用程序的数据交互以及Flex 画面显示的动态控制。

在本系统的开发中,采用Flex 提供的HttpService 组件,通过标准的Http 协议向J2EE 服务器发起请求,查询当前车辆的在衡位置和偏载状态,根据返回的数据实时显示车辆的在衡位置和偏载信息。利用Flex 提供的Timer 组件,设置定时器每隔一定的时间( 设定为200 ms) 向J2EE 服务器请求一次当前的数据,实现车辆在衡运行状态的实时动态显示。

由于Flex 应用程序不能直接查询数据库来获得车辆的位置信息和偏载信息,以J2EE 作为数据查询的中间层应用。在J2EE 应用程序中,采用了JSP 动态网页技术和JDBC 数据库操作技术。利用Flex 调用由JSP 提供的标准Http 服务,在JSP 中通过JDBC 与车辆信息数据库建立连接来查询当前数据,然后通过Http 协议把数据发送给Flex 应用程序。

3.2 连接池技术的应用

Flex 程序向J2EE 服务器请求查询数据的频率非常高,每次查询请求都需要通过JSP 和数据库建立一次连接,查询处理完毕后关闭该连接。在同时显示多个装车信息页面时,频繁的数据库连接、数据查询、释放连接操作会大量增加数据库的开销,从而降低数据库的处理能力。

为了解决这种问题,在J2EE 应用程序中使用了连接池技术。J2EE 程序初始化时,首先和数据库建立一定数量的连接,每次JSP 处理查询请求时,不再与数据库直接建立新的连接,而是从连接池内取一个数据库连接,当查询处理完毕后再将这个连接归还到连接池中供其它JSP 处理程序使用,这样可以使数据库连接得到重复利用,大大提高了数据库的响应速度。开源的JAVA 连接池程序Proxool 能够提供一个健壮、易用的连接池,最为关键的是这个连接池提供监控的功能,可实时监控连接池中连接的使用情况,便于合理调配使用。

3.3 Socket 通信技术的应用

为了满足服务器端( 即远程监控) 对监控数据的实时性和准确性要求,在系统开发中采用了Socket 通信技术。

监控服务启动时,建立服务器端的Socket,侦听网络中的连接请求。当检测到来自装车现场客户端的请求时,Socket 向客户端发送收到连接请求的信息,建立与客户端之间的连接,与客户端进行数据的交互,完成通信后,关闭与客户端的Socket 连接。

Socket 通信技术的应用保证了远程监控系统与现场数据的延时小于1 s( 一般在600 ms 左右) ,满足了实时远程监控的需求,为及时发现并解决现场问题创造了条件。

3.4 Ajax 技术的应用

监控系统软件需要实时刷新监控数据,由于整个页面实时刷新会对服务器造成很大的负荷,因此采用Ajax 技术实现了页面的局部刷新。

Ajax 是一种独立于Web 服务器软件的浏览器技术。通过Ajax,JavaScript 可使用XMLHttpRequest 对象来直接与服务器进行通信。利用XMLHttpRequest,JavaScript 可在不重载页面的情况与Web 服务器交换数据。实际测试结果表明,在监控系统中采用Ajax 技术,可使CPU 的使用率下降30%左右( 具体数值视服务器配置不同而有所改变) 。

4 结语

为加强铁路货车车辆装载安全管理,在源头上克服货车车辆的超载、偏载或偏重等问题,减少在铁路运输过程中出现因超偏载报警导致的扣车、甩车现象,提出了适用于工矿企业装车现场且经济可行的轨道衡车辆超偏载检测系统,并深入介绍了系统实现中的关键技术及其解决方案。

提出的轨道衡车辆超偏载检测系统已在某个大型煤矿集团成功实施,经过近1 a 的应用,效果非常明显。以前每年因超偏载造成许多车辆被扣、甩到车站,现在无一节车辆因为超偏载被扣、甩,从根本上解决了源头装车时的超偏载问题,实现了装车计量过程的实时检测控制及超偏载情况的原始图像记录,集货车车辆装载管理、过程监控、调度指挥等功能为一体,有效地减少了装车造成的亏涨吨赔款和铁路运输途中的车辆超偏载报警现象,提高了工矿企业装载管理信息化水平。该系统的推广应用,不仅有利于确保铁路行车安全,而且可以为企业带来显著的经济效益。

[1]赵培杰,黄志辉.铁路货车新型动态超偏载检测装置的研究[J].铁道货运,2005(6) :37-40.

[2]刘杨. 关于货车超偏载治理的探索[J].广西铁道,2011(3) :54-57.

[3]徐敏钐,陈建中. 一种矿用动态轨道衡系统的分析与设计[J].机械与电子,2010( S1) :225-228.

[4]周用贵,冯化中. 高速铁道货车超偏载检测装置的设计与实现[C]//称重科技——第九届称重科技研讨会论文集.长沙:中国衡器协会,2010:36-41.

[5]陈海峰,王莉,鲁五一. 重载铁路车辆超偏载状态监测系统研究[J].微计算机信息,2011,27(12) :50-52.

[6]徐栋,徐海贤,崔婷婷. 动态电子轨道衡数据采集系统设计[J].工矿自动化,2012(2) :92-95.

[7]Kostadin Tzvetkov,Andrzej Tarczynski. On digital filtering of band-limited signals using lower sampling rates[J]. Journal of Computers,2010,5(10) ,1486-1493.

[8]陆霖,张一兵,何小菊,等.JJG ( 铁道)129—2004 铁道货车超偏载检测装置[S]. 北京:中华人民共和国铁道部,2004.