VCM转化器热水自循环工艺

2012-02-10徐国钦齐念先

徐国钦,齐念先

(1.平顶山市工业学校,河南平顶山 467001;2.河南神马氯碱发展有限责任公司,河南平顶山 467242)

河南神马氯碱发展有限责任公司PVC生产装置设计生产能力为30万t/a,分为一期10万t/a、二期20万t/a两条生产线。10万t/a生产线于2006年10月投产,其工艺流程为:电石破碎后水解生产乙炔,乙炔加压进行清净,制得纯度≥98.5%不含S、P的乙炔气,与氯氢厂送来的纯度≥93%的氯化氢气体先经混合脱水,在催化剂触媒作用下转化合成粗氯乙烯,后经加压精馏,获得纯度≥99.9%的氯乙烯供聚合使用,氯乙烯聚合后经汽提、干燥包装成产品聚氯乙烯出售。

在氯乙烯(VCM)转化合成中共有Φ2400×4810×8的转化器48台(前、后各24台),原采用大流量热水强制循环换热工艺,循环热水系统由100 m3热水槽及10台热水泵组成(开8备2),因热水泵功率较大(N=110 kW,扬程=50 m,Q=550 m3/h),使用台数多,电能消耗高;同时,热水补充量大,成本高,制约了企业进一步的发展,也不符合公司提出的节能降耗要求。因此,在2009年5月,公司对VCM合成热水系统进行了技术改造,经过近几年的运行,取得了一定的经济效益。

1 处理方法及存在问题

平煤神马氯碱一期生产线年产10万t PVC,聚合收率约为98%,需VCM约10.2万t/a,乙炔流量为4 600m3/h,约合2.054 ×105mol/h,转化器48 台(前、后各24台)。乙炔与氯化氢在转化器内进行的反应为放热反应:

计算总反应热为:Q(总)=2.054×105mol/h×124.8 kJ/mol=2.57 ×107kJ/h。

反应热除少部分通过转化器外壁向外界扩散外,大部分热量需要用热水泵提供的90℃热水强制循环带走,才能使转化器内的合成反应得以在规定温度范围内继续进行。若温度过高,易使催化剂触媒内吸附的氯化汞升华,随气流带走,降低了催化剂的使用寿命,并且副反应增加,易产生副产品C2H4Cl2,增加消耗;同时,要提高转化率,壳程循环水的温度又不能太低,一般控制在90~98℃,热水在移走转化器内反应热的循环过程中有一部分汽化,以蒸汽的形式存在于转化器及管道内,产生气阻现象,影响转化器反应热及时带出,从而逐渐影响氯化汞催化剂的使用寿命及转化器压力,而且管道内的蒸汽大量积聚还会造成管道震动大,影响安全生产;在热水循环过程中水量会因沸腾蒸发而减少,就需要不断向热水槽内补充大量水才能保证槽内液位,以满足生产所需水量。

如何及时移走反应热并将汽化的水冷却回收,减少循环水的补充量,保证转化器内反应温度控制在最佳值,同时减少热水泵使用台数,减少电能消耗是循环水工艺改造的目的。

2 工艺改造方案

2.1 配置汽液分离器和冷却塔

根据实际生产情况及科学论证,公司对VCM转化器强制循环热水系统进行了改造,每台转化器配置一台汽液分离器(共48台),同时安装一台冷却塔。

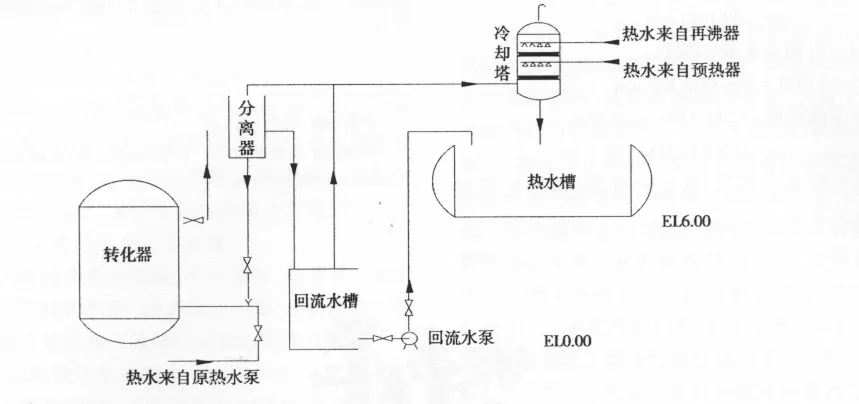

改造后,新工艺原理是:转化器夹套内未达到沸点的热水受热达到沸腾后,一部分气化,形成水蒸气,一方面在其汽化过程中带走转化器合成反应产生的大量的热量;另一方面热水汽化成水蒸气后,由于转化器夹套内的汽水混合物和循环管内未沸腾的热水形成密度差,在膨胀动能和密度差的作用下,产生液体的循环;汽水混合物上升到转化器顶部新增的汽液分离器内,因减压而部分汽化达到汽液分离的目的并移走热量,分离得到的水通过分离器底部借重力回流到转化器壳程继续换热;由于热水槽位置比汽液分离器的位置高,分离器多余的水无法回到热水槽内,为使热水能进行循环,在地面(EL0.00 m)新增回流水槽,使多余的水进入回流水槽;汽液分离器内产生的蒸汽通过分离器顶部的蒸汽管排出,进入冷却塔下部,在冷却塔内,利用精馏再沸器及混合气预热器回路的热水与进入下部的上升蒸汽逆向接触换热,冷凝的热水从冷却塔底部排入热水槽,少量的惰性气体可从冷却塔顶部放空。

回流水槽位于地面(EL0.00 m),原热水槽位置较高(EL6.00 m),故在回流水槽出口处增加一台小水泵(功率:18.5 kW),将回流水槽内的水打入原热水槽,热水槽内的热水通过热水泵输送至转化器壳程作为补充用水。

转化器热水自循环工艺流程如图1所示:

图1 转化器热水自循环工艺流程

2.2 汽液分离器安装要求

汽液分离器传热面在高于转化器上部一定高度的液面下才能使减压后的热水在此汽化释放蒸汽,移走热量,它的安装高度必须科学合理。根据有关资料,我们首先对一台转化器进行改造,生产实践证明,汽液分离器安装在转化器上部,距转化器平台2.5 m处即可满足工艺要求。

2.3 减少热水泵使用数量

因转化器所需的循环补充水等于水蒸气带走的水量,从理论来讲,热水泵只需提供这部分循环补充水即可满足生产需求,通过以下理论计算:

经查0.1 MPa、100℃时水的汽化潜热:

据转化总反应热为2.57×107kJ/h可知:

蒸发的水量:

经查95℃热水的密度:ρ=962 kg/m3

循环需补充热水的流量为:

但考虑到:转化系统预热器、精馏系统高、低沸塔再沸器等设备加热所需的循环热水量,设备安装较高及管道等的阻力,使用两台热水泵即可满足生产需要。

3 经济效益核算

3.1 电能消耗

改造前用8台热水泵,改造后用2台热水泵(回流水槽出口增加一台回流水泵,功率:18.5 kW),热水泵功率为110 kW,每年工作时间按8 000 h计算:

增加一台回流水泵年用电:

工业电按0.5元/(kW·h)计算,每年可节约电费256.6万元。

3.2 维修费用

使用8台热水泵,每年维修更换备件至少为机封5套/a、叶轮3套/a、轴承5套/a。工艺改造后,因热水泵的数量减少为2台,维修费用每年节约10万余元。

4 存在的问题及注意事项

因转化器壳程上热水回水口距转化器上管板还有280 mm的高度,此次改造并未对转化器热水回水水口位置进行改造,在实际生产中,因壳程热水水位较低,循环过程中产生的蒸汽不能及时排入汽液分离器,一部分蒸汽聚集在转化器热水回水口上部的壳程,从而在转化器上部发出较大的震动声响,公司就此成立攻关小组,经分析、探讨,准备在转化器壳程紧贴上管板下部安装排气管与升气管连接,一并进入汽水分离器来解决此问题。在生产过程中,要按时分析热水的pH值(8~9)及Cl-含量。

5 结束语

通过对转化器热水循环工艺的改进,不仅保证了安全生产,提高了转化器的生产能力,又使转化工艺得到平稳控制,同时达到了节能降耗的目的,生产效益得到提高。转化器热水自循环工艺与原来的强制循环工艺相比,运行成本明显降低,目前,国内越来越多的聚氯乙烯生产企业采用转化器热水自循环工艺。