腐蚀在线监测在天然气净化装置上的应用

2012-02-09孟令华张贺艳伍永乾

卫 博,刘 丹,卫 巍,孟令华,张贺艳,伍永乾

(1.中国石油化工股份有限公司中原油田天然气处理厂 ,河南濮阳 457162;2.中国石油化工股份有限公司 中原油田普光分公司天然气净化厂,四川达州 636156)

随着天然气净化处理技术的不断发展,天然气净化厂的规模越来越大,对高含硫天然气的处理能力越来越强。普光天然气净化厂规模为120 m3/a,原料气具有硫化氢、二氧化碳含量高的特点,其H2S含量(体积分数)高达14.14%,CO2含量(体积分数)高达8.63%,含有机硫340.6 mg/m3。由于原料气中含硫量高,设备的腐蚀控制成为装置设备管理的重要环节。

1 腐蚀监测系统的概述

评价防腐措施实施效果的主要方法是应用腐蚀监检测技术,腐蚀监检测是指对工业设备的腐蚀状态、速度以及某些与腐蚀相关联的参数进行系统测量,并进而通过所监测的信息对生产过程有关参数实行自动控制或报警。腐蚀监检测技术分离线检测和在线监测两大类,其中常用的在线腐蚀监测的方法有电阻探针法、电感探针法、电化学探针法以及pH探针法(pH值的监测)。在线监测最大的优点在于可以实时的对设备运行中的腐蚀情况进行监测,做到及时发现及时调整工艺操作参数,以减缓设备及管道的进一步腐蚀。普光天然气净化厂采用在线腐蚀监测措施,测量数据直接反应了环境变化和设备腐蚀状况,为天然气净化装置的工艺和设备管理提供了依据。

腐蚀监检测其目的和意义在于:①对可能导致腐蚀失效的各种破坏性工况进行早期报警,预防事故的发生。②观察过程参数的相关变化以及它们对系统腐蚀性的影响。③诊断特殊的腐蚀问题,识别它们的起因和控制腐蚀速率的种种参数,如pH值、Cl-、S含量、压力、温度、流速等。④评估腐蚀控制和防腐技术的有效性,如化学缓蚀剂法、防腐涂层技术等。并且找出这些技术的最佳应用条件。⑤提供与当前设备运行情况和各种维护要求有关的管理信息如生产、维修计划的决策依据,设备材质的选择依据等。⑥腐蚀监检测的最大意义在于可获得设备的长周期安全运行,明显提高企业的经济和安全效益。

目前,腐蚀监测技术在石油生产和炼制、化学工业及动力工业、食品工业和大量使用冷却循环水和工业部门得到了较广泛的应用。随着电子技术和信息技术的快速发展,腐蚀监测系统已由原来的单点单线局部监测转变为现在的多点全面网络化自动监测。

2 腐蚀在线监测系统在净化厂的应用

2.1 测量方法

根据净化厂腐蚀监控的技术要求,主要有两种测量手段——LPR线性极化电阻方法,以实时测量电导率环境下的设备管道腐蚀速率,输出信号为mil/y或者是mm/a;ER电阻探针方法,针对气相介质非导电环境进行腐蚀速率的测量,输出信号为mm。LPR变送器输出信号为4~20 mA。通过标准工业双绞线可以进行远距离传输。ER 变送器输出信号也为4~20 mA,同样方便进行远距离传输。两种变送器的输出信号共同接入装置的数据采集器系统。

2.2 探针选择

针对部分净化厂装置/管线的高H2S风险,选用探针时给予了特别考虑,对于设计压力低于2 MPa的管线,选用在线插拔式探针,可以非常方便的运行条件下电极更换,耐压可以达到10.2 MPa;而对于设计压力为9.1 MPa的管线,采用高压的探针系统,耐压可达到24 MPa,这样可以保证在系统压力异常情况下的泄漏安全。

2.3 数据采集系统

根据净化厂主要由脱硫、脱水、硫黄回收、酸水气提、尾气处理五套装置组成,而每套装置都配备现场DCS,采用混合式控制系统,分散为5个数据采集系统,装置和就近测点通过4~20 mA信号接入数据采集器,再通过光缆(用户提供)把信号传到总控腐蚀监控系统和全厂DCS系统。

2.4 软件管理系统

腐蚀监控系统软件自动获取现场采集器数据并存储,有历史数据显示、当天数据显示、数据超标报警、电阻探针绘制腐蚀深度曲线、给出区间腐蚀速率,电化学探针绘制符合速率曲线,曲线数据对比分析。并且各个装置的数据采集器可把数据直接输入全厂的DCS系统,各级管理人员可以随时了解净化厂装置的腐蚀状况。

2.5 监测点选择

准确选择监测点决定了腐蚀监测能否成功指导生产和防腐工作。一般依据设备的材质和腐蚀监测的目的按照下述原则进行监测点的初步选择。①有凝结水的部位,如常减压塔顶冷凝系统;②设备管道高湍流区域,如管道的弯头等;③高含硫和高含酸原油的高温部位;④高含硫低温部位;⑤事故发生频繁的设备管道;⑥注剂前或注剂后;⑦其他需监测的部位。

3 腐蚀在线监测系统应用效果及讨论

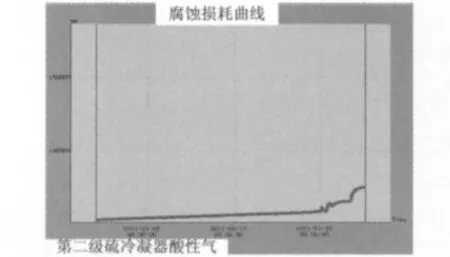

CL-30801探针安装在二级硫冷器入口管线,管线材质为碳钢内衬不锈钢复合材料,监测介质为酸性气。管线设计腐蚀裕量为1.5 mm,按照15年设计使用寿命进行计算,设计允许腐蚀速率为0.10 mm/a。2011 年1 月份,121、141、161、162 系列该点腐蚀速率分别为 0.075、0.083、0.083 和 0.126 mm/a,未超过设计腐蚀裕量,但已超过含硫气田腐蚀控制标准0.075 mm/a。图1所示为162-CL-30801探针腐蚀曲线。

图1 二级硫冷器酸性气入口162-CL-30801探针腐蚀曲线

如图1所示,162系列于1月25日停工吹硫期间,腐蚀速率出现较大速度增长,分析原因如下:①燃料气产生的高温气体高于正常运行温度,可加速酸性气体中硫化物的分解,导致活性硫组分增加,致使腐蚀速率的加快;②吹硫时燃烧甲烷气体,导致系统内CO2与H2S的分压比大于500,腐蚀产物膜的主要成分变为碳酸亚铁,该产物膜结晶粗大且不均匀,易破损、脱落,会诱发局部腐蚀,导致监测腐蚀加快。

探针CL-40401安装在尾气处理单元急冷水泵出口管线,管线材质为碳钢(20#),监测介质为急冷水。管线设计腐蚀裕量为6 mm,按照装置运行寿命为15年进行核算,则设计允许腐蚀速率为0.40 mm。1月份,121、161、162系列腐蚀速率较快,腐蚀速率分别为0.128、0.096 和 0.124 mm/a,虽未超过设计腐蚀裕量,但已远远超过酸性气田腐蚀速率标准 0.075 mm/a。

图2 急冷水泵出口管线腐蚀速率较大监测点腐蚀曲线

图2为162-CL-40401探针腐蚀曲线,如图所示,相比于净化装置投产前期,急冷水腐蚀速率出现降低趋势。通过优化调整操作,该点出现严重腐蚀的现象明显减少。但在停工之后,急冷水管线监测探针腐蚀速率呈现急剧上升趋势,分析原因如下:该点探针安装在管线底部,在停工后,该点探针监测空间内存在滞留水,同时,由于处于低点,系统中产生的盐类、腐蚀产物、污垢等物质在此沉积,易产生垢下腐蚀。此外,急冷水中存在少量的SO2-3及SO2-4,不仅本身是一种酸性腐蚀性离子,同时为硫酸盐还原菌的滋生和繁殖提供了环境,导致系统内黏泥量增大,加速了金属腐蚀。从探针拆取检查情况来看,区域易积累固体或粘稠状液体污染物,分析主要为停工期间沉积及腐蚀所致。

4 结论

监测系统能够监测全厂重点腐蚀部位的腐蚀状况,及时发现腐蚀异常情况,并通过观测腐蚀曲线结合有关部门采取相应腐蚀控制措施,避免设备腐蚀引起的安全生产事故,为企业增加经济效益,但有以下几点需要改善:购置便携式腐蚀测量设施,增设离线测厚点,对系统内已设置在线监测区域进行数据校对,对未设置在线监测区域进行腐蚀跟踪检测;对于停工装置进行腐蚀情况调查,编制调查方案和措施,对关键设备内部污垢状况、内部破损、剩余壁厚、腐蚀形貌等项目进行调查,建立腐蚀档案,并通过调查结果对材料使用风险和寿命进行评估;避免装置频繁开工、停工,尽可能使装置长期连续运转;优化工艺操作,加强对腐蚀严重区域的巡检,发现问题,及时反应,及时处理。

[1]郑立群,张 蔚.高温腐蚀监测电阻探针和测试仪的研制及应用[J].石油化工腐蚀与防护.2002,19(5);50-53.

[2]袁军国.腐蚀监测技术在镇海炼化公司的应用[J].石油化工腐蚀与防护.2002.19(6);49-53.