循环水排水及中水混合回用于冷却水系统的可行性试验

2012-02-08侯文龙李皞桑俊珍

侯文龙,李皞,桑俊珍

(河北省电力研究院,石家庄市 050021)

0 引言

河北省某电厂一、二期工程共建4台机组,为了减少排污、有效节约水资源,二期工程2台机组的辅机循环冷却水系统的水源拟采用经深度处理后的中水和第1期工程的循环水排水。辅机循环冷却水系统设备的材质为317不锈钢。由于中水和循环水排污水中杂质含量较高、成分复杂,会促使系统材质腐蚀,威胁设备的安全运行[1]。为此,根据电厂实际处理工艺和要求,进行了不同加药量和不同浓缩倍率的混凝及电化学腐蚀试验,得出了详实的试验数据,为电厂安全、经济运行提供了保障。

1 试验方案

该电厂二期工程采用超临界空冷机组,其辅机循环冷却水系统设计浓缩倍率为1.4,拟采用一期工程的循环水排水和经深度处理后的厂外来中水,经过石灰混凝和过滤后作为辅机循环冷却水补水。分别对电厂一期工程循环水排水水样和循环水排水及深度处理后的中水按照22∶13的比例混合的水样进行了相关试验。试验分3个部分[2]:(1)混凝澄清试验[3-5]。通过调整石灰、聚铁、助凝剂(聚丙烯酰胺)加药量得到最佳的混凝效果。(2)动态阻垢模拟试验[6-7]。调整按照上述步骤得到的混凝澄清出水的pH值,然后加入不同量的阻垢剂,通过动态试验得到加入不同量阻垢剂时的极限浓缩倍率。(3)电化学腐蚀试验。得到在不同浓缩倍率的条件下,浓水对317不锈钢的腐蚀情况。

2 混凝澄清试验

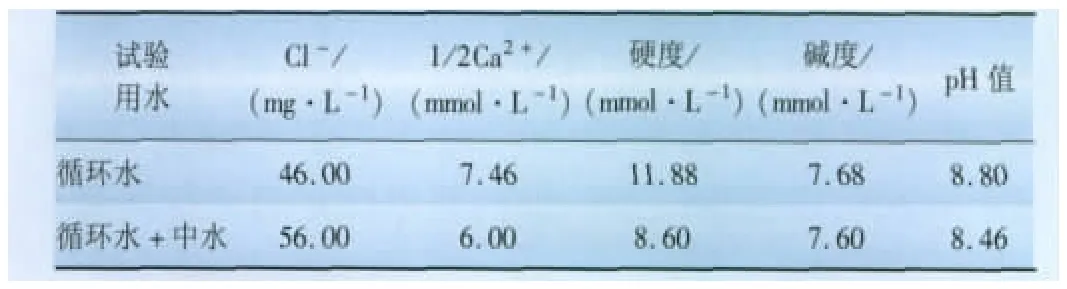

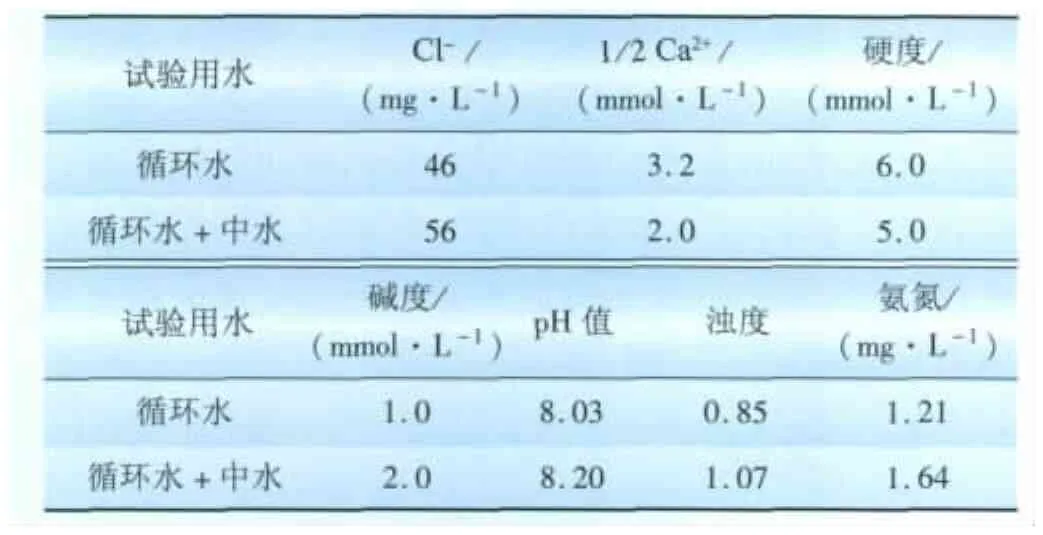

混凝试验用水水质简化分析如表1所示。

表1 混凝试验用水水质简化分析Tab.1Simplified analysis of water quality in coagulation test

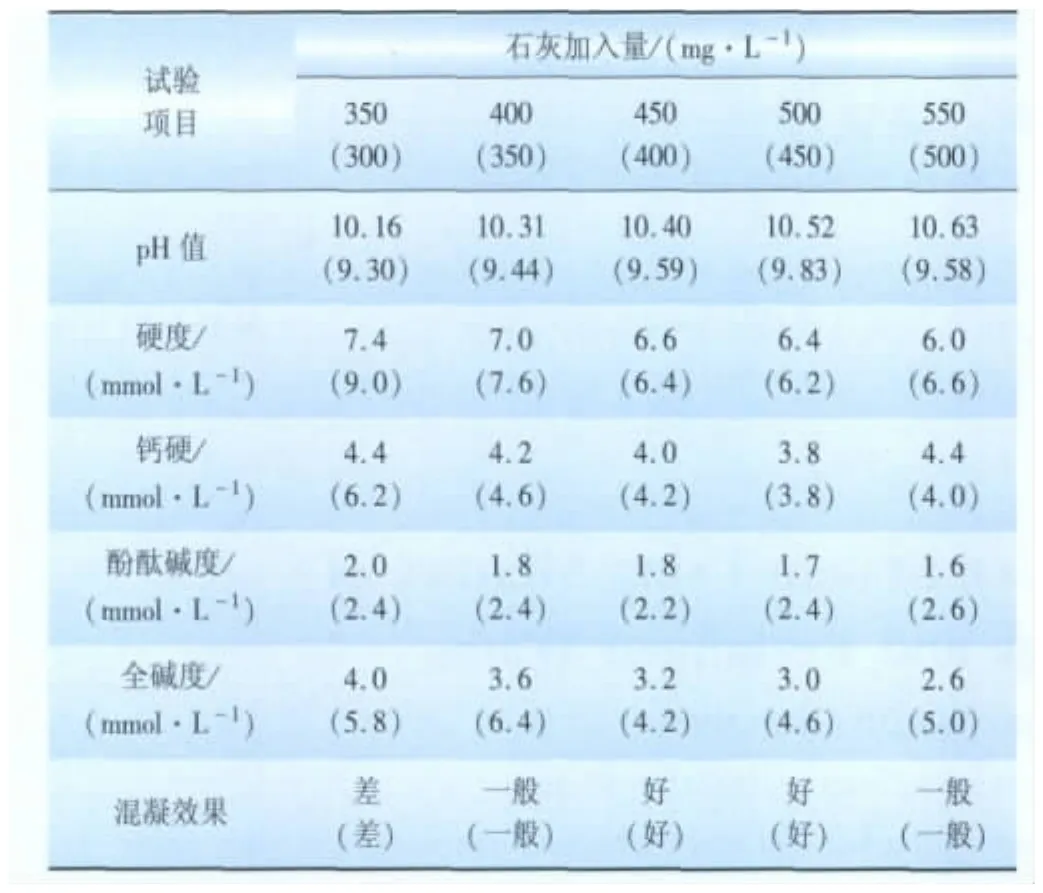

2.1 石灰加药量试验

取一定量的试验用水,固定聚铁和助凝剂加药量分别为50 mg/L和2 mg/L。然后调整石灰加入量,搅拌澄清后取上清液化验,结果如表2所示。

表2 石灰加药量试验结果Tab.2Test results of lime dosage

从表2可以看出,对于一期循环水,石灰加药量为400~500 mg/L时,硬度和碱度较低并且混凝效果较好,因此确定所配置的水中石灰最佳加药量为450 mg/L;对于一期循环水和中水混合水,石灰加药量为400~450 mg/L时碱度和硬度较低并且混凝效果好,因此确定石灰最佳加药量为400 mg/L。

2.2 聚铁加药量试验

凝聚剂采用电厂生产用聚铁。试验中,按照石灰加药量试验结果确定一期循环水中石灰加药量为450 mg/L,循环水和中水混合的水中石灰加药量为400 mg/L,固定助凝剂加药量为2 mg/L。改变聚铁加药量进行加药量的选定试验,试验结果见表3。

在最佳石灰加药量情况下,固定助凝剂的加入量。对于一期循环水,当聚铁加入量为30~50 mg/L时,混凝效果好,出水澄清,确定聚铁加入量为40 mg/L;对于一期循环水和中水混合水,聚铁加入量为30 mg/L以上时,混凝效果较好,出水澄清,确定聚铁加入量为30 mg/L。

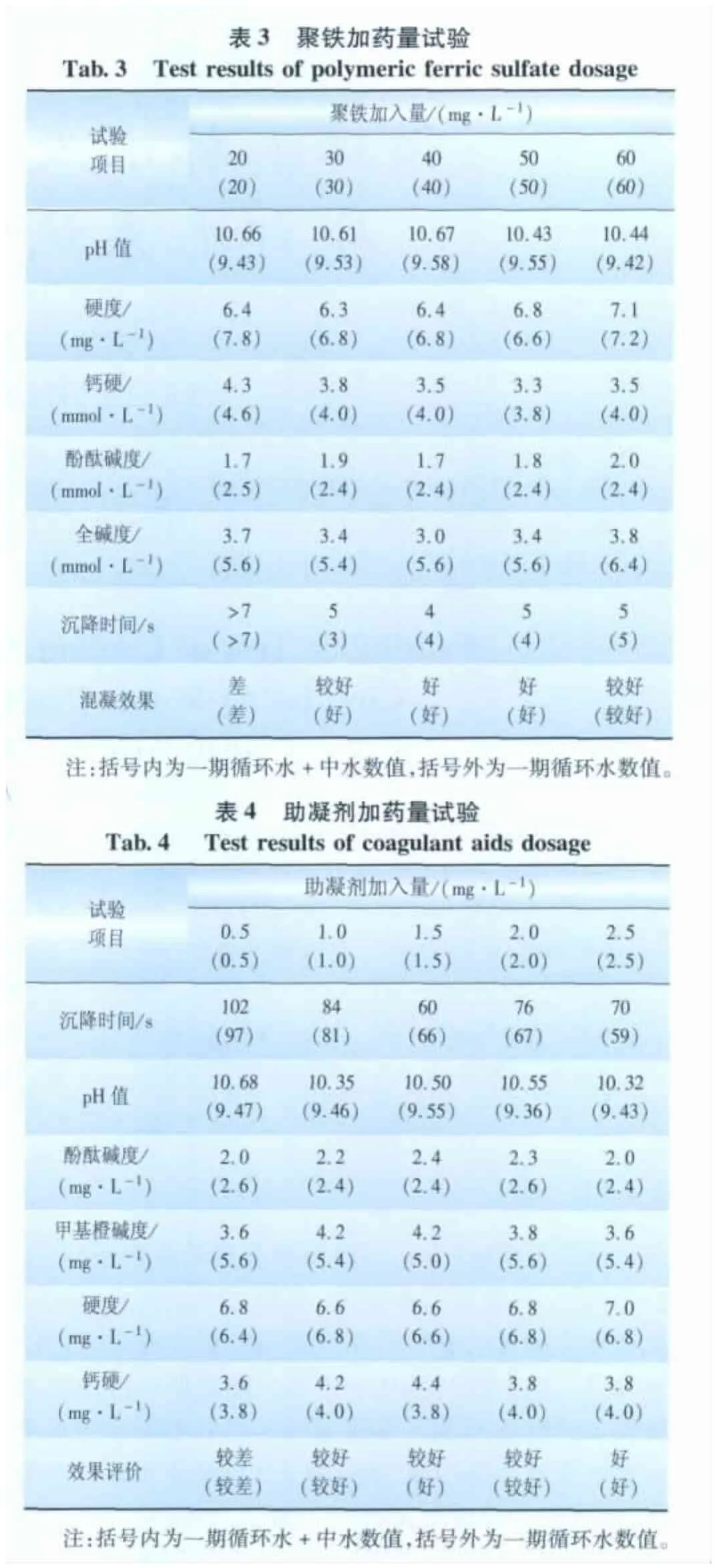

2.3 助凝剂加药量试验

根据以上试验确定的石灰和聚铁加入量,对于一期循环水固定聚铁加入量为40 mg/L、石灰加入量为450 mg/L;对于一期循环水和中水混合后的试验用水固定聚铁加入量为30 mg/L、石灰加入量为400 mg/L。改变助凝剂的加药量以确定最佳加药量,试验结果如表4所示。

表4试验结果表明,在确定石灰和聚铁加药量的条件下,2种水的助凝剂加入量均为1.0 mg/L时即可使出水达到较佳效果,加大助凝剂量对混凝效果的影响不大。

3 动态阻垢模拟试验

3.1 试验用水

分别取200 L一期循环水排污水和一期循环水排污水与中水按照22∶13的比例配置的水进行试验。按照混凝试验所确定的条件,即石灰最佳加入量依次分别为90 g和80 g,加入后混合均匀。待反应完全且pH值稳定后再将8 g和6 g聚铁分别加入试验水中,搅拌均匀后再分别加入0.2 g助凝剂。经过充分搅拌后静置一段时间,待矾花完全沉淀后取上清液调整pH值至8.0左右后进行过滤,过滤后的水为试验用水,其水质如表5所示。

表5 混凝澄清水水质Tab.5Quality of water from coagulation clarification test

3.2 试验方法

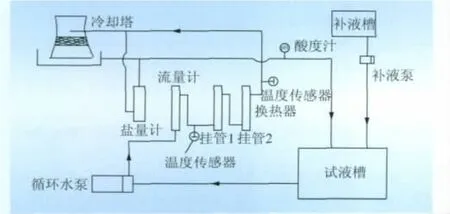

试验采用电厂实际生产用的水质稳定剂。按照3.0、5.0、8.0 mg/L的加药量,对2种试验用水分别进行3组动态模拟试验。试验装置及流程如图1所示。

图1 试验装置及流程Fig.1Experimental device and process

在冷却水箱中注入15 L试验用水,加入相应量的水质稳定剂,搅拌均匀。再在补水槽中加入10 L试验用水和相应比例的水质稳定剂。试验浓缩过程中不排污,边浓缩边补水,直至达到极限浓缩倍率为止。

试验运行中,定期测定系统中的Cl-、Ca2+等,补水加药量分别为3.0、5.0、8.0 mg/L,保持换热器循环水入口水温为40℃,循环水流量稳定,进出口温差为6~8℃,通过连续不断地补入新水保证系统有一定的蓄水容积[6]。

3.3 试验结果

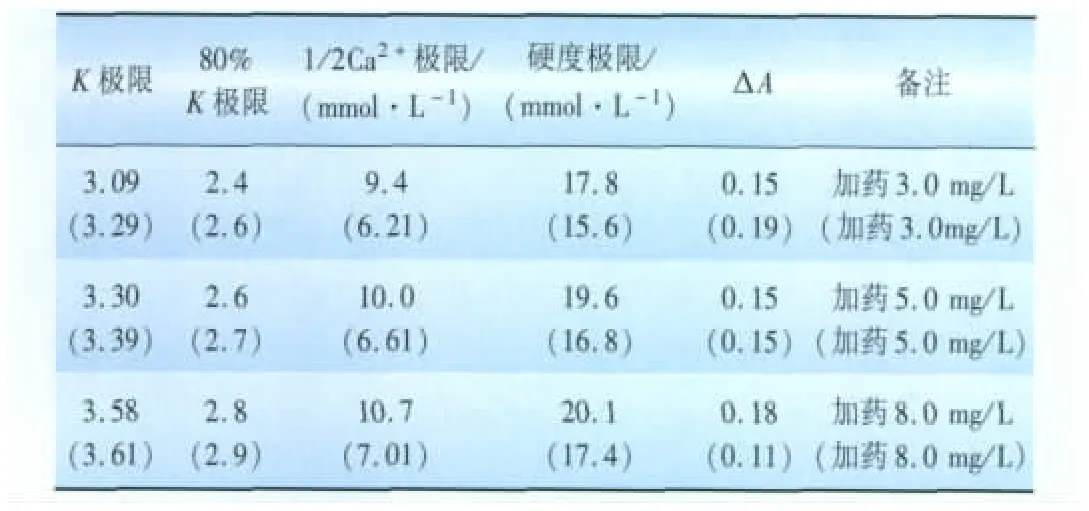

动态模拟试验结果如表6所示。

表6 动态模拟试验结果Tab.6Results of dynamic simulation test

4 电化学腐蚀试验

4.1 试验用水

电化学腐蚀试验用水采用动态试验过程中加药量分别为3.0、5.0、8.0 mg/L,浓缩倍率分别为1.5、3.0的浓水。

4.2 试验材料

试验材料为电厂循环冷却水系统设备用的317不锈钢。将其加工成其中1个面的面积为1 cm2的方形试片,在工作面的背面焊上导线,用环氧树脂封装非工作面。试验前将工作面用砂纸磨光至无划痕,然后用酒精或丙酮擦洗干净放入干燥器中待用。

4.3 试验方法和仪器

电化学腐蚀试验采用EgδG的M273A恒电位仪测定极化曲线,采用M352软件进行系统测试[8-10]。测试时以双电桥饱和甘汞电极为参比电极,铂电极为辅助电极,制成的试验材质为工作电极。将双电桥甘汞电极、铂电极、待测的工作电极连接正确后浸泡于不同加药量和浓缩倍率的水样中,接通电源,设定参数,测试317试片在不同情况下的极化曲线。扫描速度为2.0 mV/s,试验水温为20℃左右。腐蚀电化学参数为:自然腐蚀电流密度Ic(常称为腐蚀电流密度)、腐蚀电位Ec、维钝电流、击破电位。

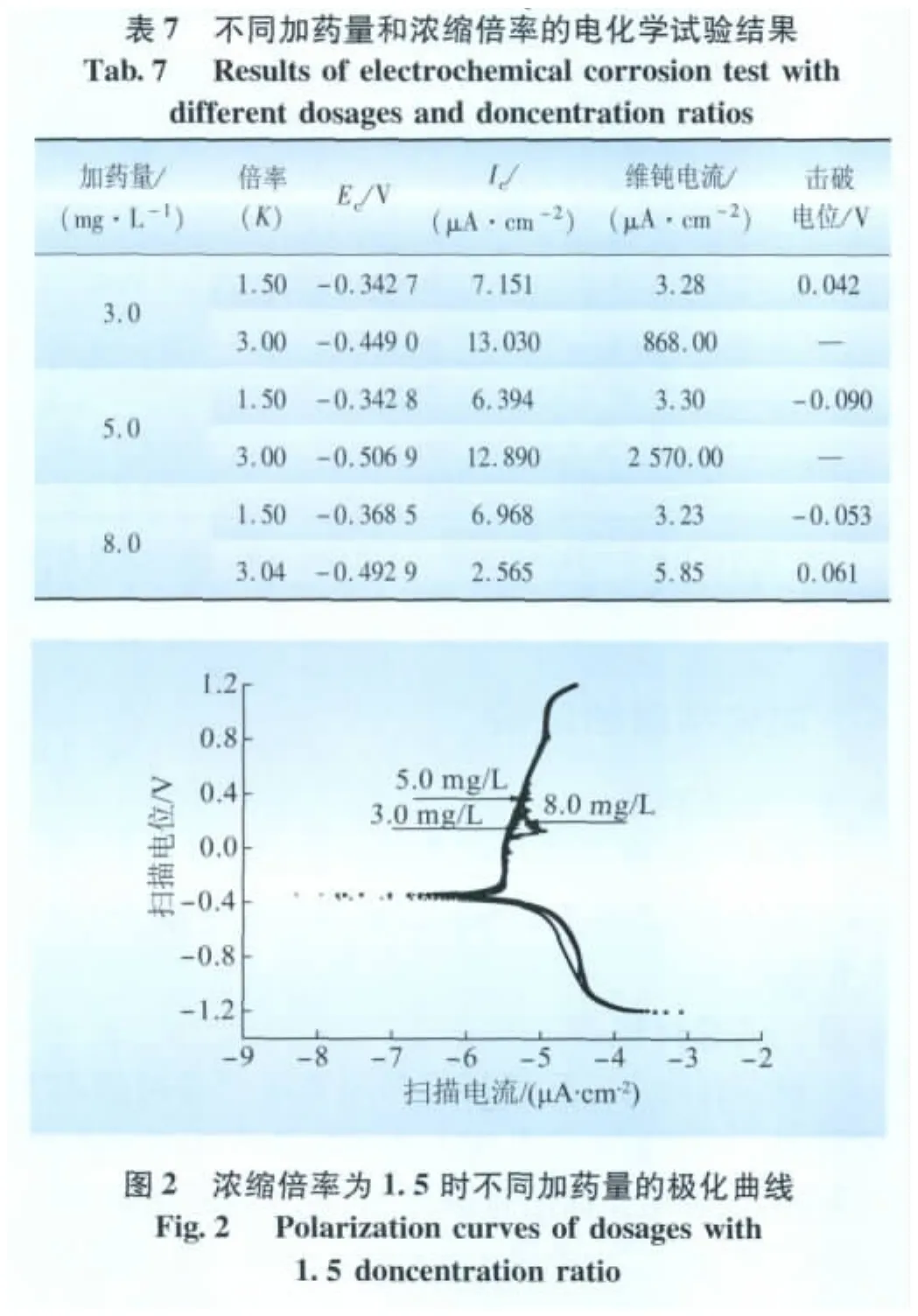

4.4 试验结果

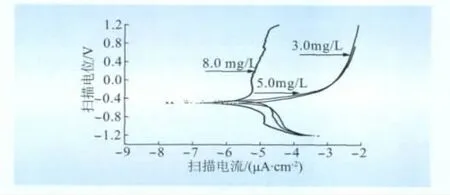

不同加药量和浓缩倍率的电化学试验结果如表7所示。由表7可见,浓缩倍率1.5时水样中分别加入3.0、5.0、8.0 mg/L阻垢剂的维钝电流和击破电位变化不大。从图2极化曲线可以看出,在浓缩倍率为1.5,水中加入3.0、5.0 mg/L稳定剂时曲线比较接近,处于钝化状态;加入8.0 mg/L稳定剂时,极化曲线出现活性溶解电流峰,金属处于活化溶解状态,此时金属的钝化膜是不稳定的。从极化曲线和运行费用比较来看,循环冷却水在浓缩倍率为1.5左右、水质稳定为3.0 mg/L时运行较好。

由表7可以看出,浓缩倍率在3.04、加药量在8.0 mg/L时维钝电流最小,说明在此种浓缩倍率下运行,8.0 mg/L的加药量要比另2种加药量水的腐蚀性小。从图3可以看出,在浓缩倍率为3.0左右时,水中加入8.0 mg/L稳定剂的曲线,带有一定的钝化区间,而且在阳极极化过程中,维钝电流比另外2种浓度的水小得多。说明在此种浓度下,金属在钝化区内的溶解速率较低,再钝化的能力较强。

图3 浓缩倍率为3.0时不同加药量的极化曲线Fig.3Polarization curves of dosages with 3.0 doncentration ratio

5 结语

(1)本次试验得出的3项数据,对于具体的河北省某电厂而言是合适的。

(2)由于不同电厂的循环水排水和中水水质以及冷却水系统材质不尽相同,故建议可参照本试验方案,进行相应的混凝澄清试验、动态阻垢模拟试验和电化学腐蚀试验,以确定相应的循环水控制工艺。

(3)由于本次试验为小型试验,循环水的实际运行浓缩倍率,应根据动态阻垢模拟试验和电化学腐蚀试验两者提供的数据综合考虑,并结合实际情况予以调整,以达到既不使系统材质发生腐蚀,又不产生结垢的目的。

[1]王杏卿.热力设备的腐蚀与防护[M].北京:水利电力出版社,1991.

[2]吴志勇.用石灰石-混凝处理法将中水作为电厂循环水的试验研究[J].电力建设,2007,28(5):58-60.

[3]周本省.工业水处理技术[M].2版.北京:化学工业出版社,2002.

[4]陆晓如,周雅珍,黄竹君.高效澄清池在黄浦江原水中的应用试验[J].净水技术,2002,2 1(2):20-22.

[5]孙琳,苗群,刘志强.混凝沉淀预处理包装印刷废水的试验研究[J].水资源保护,2005,21(1):32-35.

[6]张玉忠.城市污水回用于工业循环冷却水的研究[D].天津:天津大学,2005.

[7]李良涛.电厂循环冷却水化学稳定处理试验研究[D].保定:华北电力大学,2007.

[8]覃奇贤,刘淑兰.电极的激化和极化曲线[J].电镀与精饰,2008,30(7):28-30.

[9]宋诗哲.腐蚀电化学研究方法[M].北京:化学工业出版社,1988.

[10]袁佑新,刘洋,奉潜江,等.新型恒定电位仪的设计与实现[J].武汉理工大学学报,2004,26(10):33-35.

(编辑:杨大浩)