中天钢铁集团有限公司能源管控中心项目的建设

2012-02-08施处良

施处良

(中天钢铁集团有限公司,江苏 常州 213011)

中天钢铁集团有限公司(以下简称集团)是一家涵盖钢铁、物流、酒店、地产、教育、投资、外贸、港口等多元产业的大型钢铁联合企业。2011年,钢产量突破700万t。“十一五”期间集团通过技术节能、管理节能、结构节能,引进先进节能技术与节能设备,积极实施节能技改项目。为确保集团到“十二五”期末单位GDP能耗下降20%,集团依托信息化与工业化的融合,建设能源管控中心,借助数据采集网络动态管控能源流,提高能源利用效率。

1 建设背景

钢铁工业是国家基础性产业之一,能源消耗种类繁多,能源消费总量大,约占全国工业总能耗的15%,废水、固体废弃物排放量分别占整个工业排放量的14%和17%,是国家“十二五”期间节能减排的重点行业之一。传统的粗放型钢铁发展模式已难以为继,集团积极转变发展方式,以节能减排为重要抓手,采用工业化、信息化技术,全面提升集团能源管理水平,按照可持续发展和循环经济理念,提高环境保护和资源综合利用水平,节能降耗,最大限度地提高废水、废气与废弃物的综合回用率,实施余热余压回收发电,提高能源利用效率和资源回收率,建立资源节约型、环境友好型绿色钢城。按照《钢铁企业能源管理中心建设实施方案》文件指示,年生产能力300万t钢以上的钢铁企业要求推广建设能源管理中心。

钢铁企业能源消费种类繁多,能源管网错综复杂,且能源成本所占比重日益凸显。目前集团的能源调度、管理、计量、平衡及系统故障报警处理等基本上还是按照不同的能源介质分区域、分部门进行管理,采用分散管理模式难以实现不同能源介质之间按总体动态平衡需求进行科学调度,造成能源综合利用效率不高。经反复论证后从2010年10月开始建设能源管控中心。

2 组织结构

集团投资近亿元承建能源管控中心,该项目也是“两化融合”重点示范项目。按职员分工开展能源管控中心的建设协调工作,并且成立能源管控中心管理部门,对集团各种能源介质进行集中管理,下设各专业管理人员对水、气(汽)、电等耗能介质进行有效管控,及时完善能源管理制度,使能源管控中心按修订完善的能源管理制度进行考核管理。

3 架构及功能

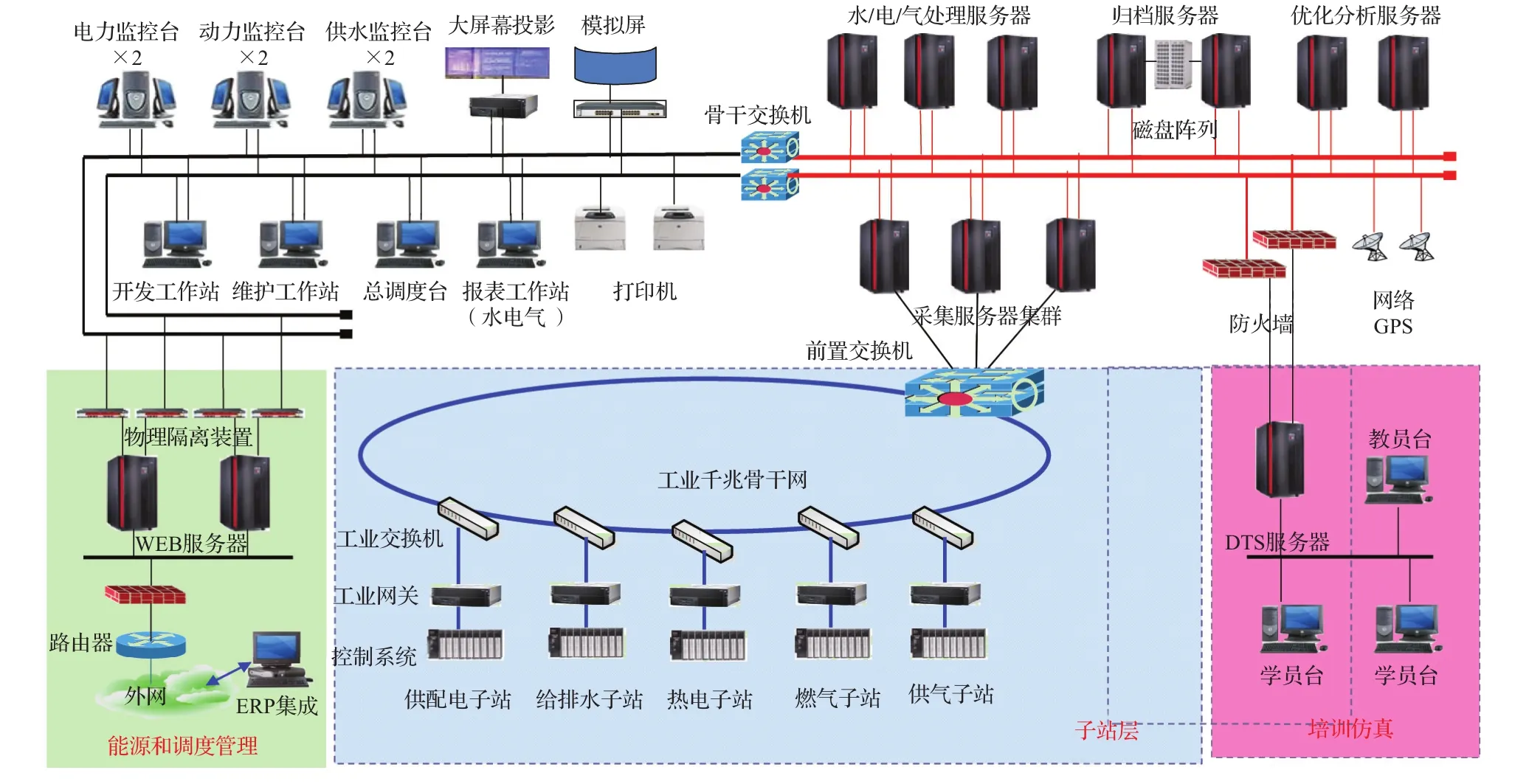

集团能源管控中心系统架构采用高速工业以太网为节点的3层主网结构,分别为通信主干环网、过程控制网、系统运行主网。通信主干环网为集团通信主干网,担负着各子站系统到能源管控中心的通信工作。过程控制网是将地理位置较近的控制系统连接到通信管理机上形成局部网络。系统运行主网采用双网架构,能源管控中心系统各节点之间通过双网实现各节点之间的数据交互。主网与主干网之间的通信通过前置集群系统来完成,同时主干网上还通过防火墙实现WEB发布和培训仿真功能等。

能源管控中心系统的网络架构如图1所示。

图1 能源管控中心系统网络架构图

系统功能主要包括:能源综合监控、能源优化调度和基础能源管理3个主要部分,另外系统还包含培训仿真系统、与ERP/MES/OA系统接口等功能。

3.1 能源综合监控

集团能源管控中心系统采集的I/O信号点超过10万点,采集的数据包括:水、电、气(汽)各种介质的计量数据、运行数据、动力公辅系统状态和故障信息、与能源调度相关的各生产厂主体生产单元信息等。

采集数据的管控能源介质有:高炉煤气、转炉煤气、氧气、氮气、氩气、天然气、压缩空气、蒸汽、生活水、工业净环水、工业浊环水、软化水、电力等动力能源。采集介质的物理信号有:压力、流量、温度、阀门的开闭、调节阀的开度、开关信号、动力设备的运行状态、主生产线设备的运行状态等。供配电系统包括功率、电量、设备运行状态等。

能源综合监控不仅实现了各类能源的一体化管控,同时还实现了煤气站、净水站、空压站、变电所的远程控制与无人值守,改变了传统分散的能源控制方式。

3.2 能源优化调度

能源优化调度是能源管控中心系统的高级应用功能之一,分为动力和电力2个方向。能源优化调度是利用能源管控系统(EMS)采集的水、电、气(汽)等能源介质的实时传输数据,结合集团综合能耗和工序能耗模型,综合分析生产系统和能源转换系统水、电、气能源介质的产生、传输、转化和消耗,优化调度能源介质使用策略,包括煤气的优化、水的优化、氧氩氮的优化、电压无功自动控制系统(AVC)优化、自动发电优化等,保证各种能源介质的供给和平衡,提高能源利用效率。

3.3 基础能源管理

基础能源管理系统在集团能源管控中心系统中处于中间的环节,既要与能源管控系统进行数据通信,又要从ERP系统中采集实时数据,利用用能设备、系统设置、分析预测、统计报表、能源质量、调度运行、计划实绩、平衡计算、接口管理等模块功能及时了解能源介质的运行情况,同时将自动生成各类统计报表上传至ERP/OA系统,生成查询报表,从全局角度分析能源使用效率,达到能源的动态平衡。

3.4 培训仿真系统

培训仿真系统用于调度员培训考核、反事故演习以及运行方式分析,能够模拟水、电、气(汽)的正常状态、紧急状态、事故状态和系统恢复过程,使调度员能在与实际能源管控中心完全相同的调度环境中进行正常操作、事故处理及系统恢复的训练。培训仿真系统各模块之间的关系如图2所示。

图2 培训仿真系统各模块之间的关系

3.5 与MES/ERP/OA系统接口

通过与集团信息化系统(MES/ERP/OA)进行信息交换,实现能源分析信息的上传和生产系统管理信息的下达,确保完整的能源管控中心系统的专业化分析功能和信息化的财务和能源指标管理功能。

4 建设过程

项目建设内容主要包括集团生产现场计量仪表升级与基础自动化改造,建设能源管控大厅、控制系统和通信网络采集门站,配置计算机及应用软硬件等。设备主要包括主站计算机系统1套,主站网络系统1套,中央控制室设备1套,系统基础软件平台1套,工业千兆环网1套、现场PLC控制系统8套,现场PLC采集子站39套,第三方系统接口和现场基础自动化仪表。

项目按照时间计划,从2010年10月开工建设,经过前期近10个月的仪表改造、软件研发、模块设计等工作,至2011年9月完成能源数据从子站对接导入主站。从2011年10月起到11月底,对能源管控系统软件平台各项功能进行联合调试,对各种能源数据进行梳理及配置调整,同时对各种介质数据进行分析和高级应用试验,在集团内部通过网页浏览整个能源系统运作状况。2011年12月项目联动调试完成,按照集团现场工艺及设备的实际情况,将重要的场所(煤气站、供水泵房、变电所、空压站)设置为无人值班,进行远程控制,配置现场巡逻人员。项目于2011年12月底建成投运并通过了江苏省经济和信息化委员会的验收。

5 经济与社会效益

该系统成为全国首套从软件平台到高级应用拥有完全自主知识产权且应用于实际生产过程的能源管控体系。通过集团能源管控中心的投运,实现了工业化与信息化的有效融合,每年可节约能源5.82万tce,年产生直接经济效益3 000万元左右,同时减少SO2排放1 035.33 t、CO2排放15.21万t、NOx排放832.01 t。

6 结束语

中天钢铁集团有限公司利用能源管控中心系统实施集团能源集中管理与控制,提高设备基础自动化水平,优化能源管理,降低生产工序能耗,实现了能源由粗放管理向精细化管理转变,能源由事后管理向事前管理转变,由单体节能管理向系统节能技术管理转变,由经验化管理向工业化和信息化管理转变,并取得了良好的经济效益和社会效益。