中国石化北海分公司全厂炼油化工一体化项目

2012-02-07浙江中控技术股份有限公司

浙江中控技术股份有限公司

1 项目背景

由于炼油化工工艺流程复杂,具有高温、高压、临氢、有毒,易燃易爆等特点,所以对控制系统要求高。目前,我国大中型石油化工重大工程的主要工艺技术和与之配套的自动化成套控制系统基本从国外进口,形成了垄断的局面。但国内自动化控制系统经过十多年的发展,已经在中小项目占有明显优势,在重大石化、化工装置取得突破是国产系统今后的努力方向。研制和集成面向石油化工等重大工程自动化成套控制系统,是确保石油化工行业的产业安全以及国民经济健康发展的必然要求。

中国石化北海炼化有限责任公司新建全厂炼油化工一体化项目装置包括500万吨/年常减压蒸馏、120万吨/年延迟焦化、60万吨/年连续重整、32万吨/年异构化、170万吨/年催化裂化、25万吨/年气体分馏、260万吨/年柴油加氢、70万吨/年催化汽油加氢、2×3万吨/年硫磺回收、20万吨/年聚丙烯装置及配套建设产品精制等19套装置组成。全厂采用一套中控ECS-700控制系统,同时实现60万吨/年连续重整装置、20万吨/年聚丙烯装置控制系统的首次国产化。

2 项目配置

中国石化北海炼化有限责任公司地处广西省北海市铁山港区,一期工程包含9套主装置及配套罐区、公用工程单元。根据装置布局,整个项目设计1个中央控制室(CCR)和12个现场机柜间(FAR)。

各机柜间及装置DCS I/O点规模见表1。

全项目各装置DCS系统控制器、电源、网络及控制回路I/O信号全部采用冗余设计。

表1

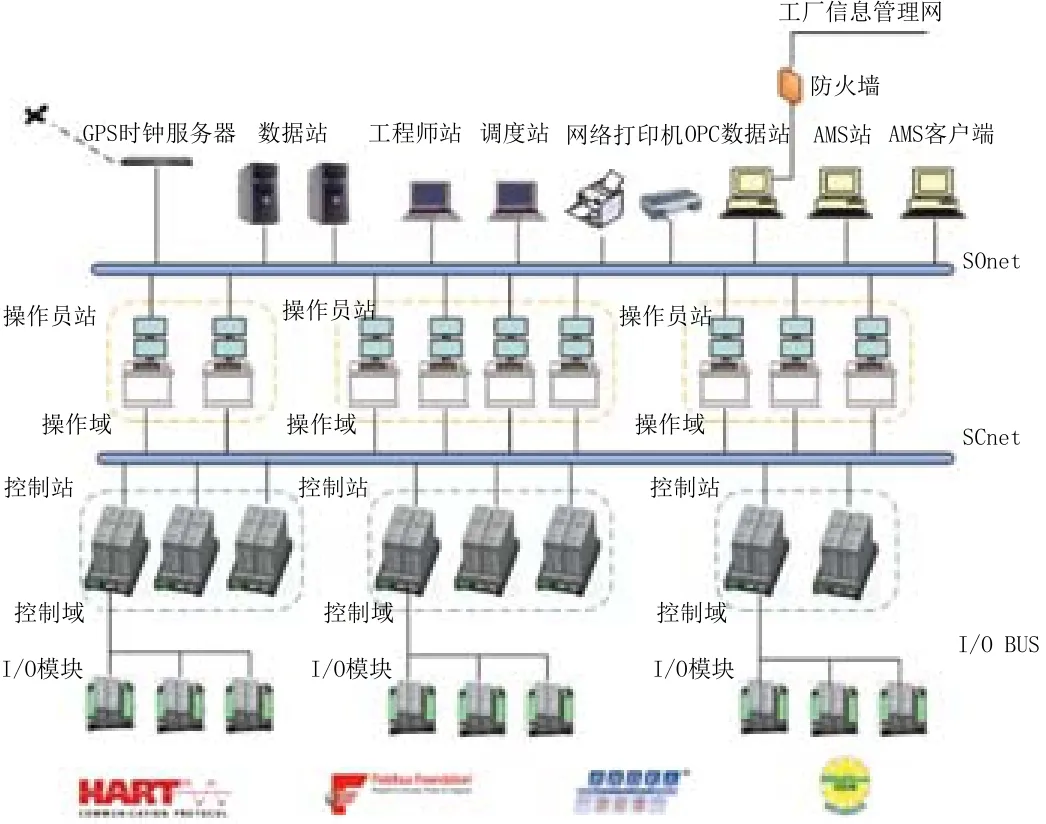

图1 ECS-700网络结构

本项目全厂DCS系统采用浙江中控技术股份有限公司Webfield ECS-700控制系统,根据设计要求,全项目模拟量全部采用隔离安全栅和浪涌保护器隔离,数字量全部采用继电器隔离,电源部分和通讯部分也全部采用浪涌保护器隔离。本安信号采用隔离栅和浪涌保护器一体化设计,隔爆仪表直接采用浪涌保护器。总计共使用各类型隔离栅7593只;各类浪涌保护器11565只。

3 DCS系统配置

如图1所示,ECS-700系统是中控InPlantTM整体解决方案的核心平台。ECS-700系统具有管理大型联合装置的一体化能力。系统在设计时已经充分考虑到大型工厂信息共享与协同工作的需求,其一体化的系统结构和系列应用软件可帮助用户及时获得决策信息,协同不同部门的人员工作,减少维护费用,提升生产效率。ECS-700系统具有OPC/ODBC等与上位信息系统易于进行数据交换的开放接口,能够充分满足企业信息系统的各种信息需求。同时,ECS-700系统具备灵活的系统结构,支持持续的在线系统扩容,从而保护用户的投资。ECS-700系统具备良好的扩展性和开放性,可通过增加控制节点、操作节点、系统位号方便地扩大系统规模。ECS-700系统支持通过PROFIBUS、Modbus、OPC多种方式与第三方系统连接,并支持标准以太网连接信息管理网,共享数据。

ECS-700系统由控制节点(控制站及配套设备)、操作节点(工程师站、操作员站、主工程师站、数据站、AMS站等)及系统网络(包括过程信息网SOnet、过程控制网SCnet、I/O总线I/O BUS)等构成。

ECS-700系统支持16个控制域和16个操作域,每个控制域支持60个控制站,每个操作域支持60个操作站,单域支持位号数量为65,000点。

3.1 过程信息网SOnet

过程信息网SOnet连接控制系统中所有操作节点,包括工程师站、操作员站、数据站等,在操作节点间传输历史数据、报警信息和操作记录等。过程信息网上各节点可以通过各操作域的数据站访问历史信息、报警信息等,并下发操作指令。过程信息网基于100Mbps/1Gbps工业以太网,支持总线型、星型、环型多种拓扑结构,最大传输距离20km。

3.2 过程控制网SCnet

过程控制网SCnet连接工程师站、操作员站、数据站等操作节点和控制节点,在操作节点和控制节点间传输实时数据和各种操作指令,具备高速、可靠、稳定等特征。

支持1:1冗余,A/B网同步工作,无切换时间;

采用分域设计,划分控制域和操作域,既实现数据共享,又实现数据隔离,防止数据风暴,保证系统可靠性;

支持多种网络拓扑结构,可灵活划分过程控制网,统一过程信息网;

实时数据传输采用时间驱动模型,数据量稳定,微观流量平衡

传输数据类型单一,网络流量小;

控制器内置防火墙,隔离故障及无关数据;

数据传输采用多级数据校验机制,确保数据正确性;故障诊断软件对网络状态及节点状态实时监控、实时报警;

过程控制网SCnet基于100Mbps/1Gbps工业以太网,支持总线型、星型、环型多种拓扑结构,最大传输距离20 km。

3.3 I/O 总线

I/O总线包括本地I/O总线(L-BUS)和扩展I/O总线(E-BUS)。本地I/O总线主要用于控制器或I/O连接模块和I/O模块的连接;扩展I/O总线主要用于控制器和各类通信接口模块(如I/O连接模块、PROFIBUS通信模块、串行通信模块等)的连接,它基于100M工业以太网构建,最大传输距离20km。本地I/O总线与扩展I/O总线均支持冗余配置。

4 网络系统配置与实施

本系统为一个全厂性的完整的系统。每个装置的控制系统独立构成,通过工厂控制系统网络的三层网络交换机相连,实现整个工厂控制系统网络上系统数据共享。

通过设置在三层网上的OPC服务器将整个控制系统与工厂管理信息网连接,实现了管控信息一体化。

在控制系统内,采用了对等式C/S的网络结构,并配置了两层通讯网络:过程控制网和过程信息网。控制网直接连接了系统的控制站和操作站节点,是传送过程控制实时信息的通道,完成实时I/O信息、控制命令、报警和各种历史数据等的传输与发送,并采用双重化冗余设计,数据传输可靠、实时、高效。过程信息网还实现了与管理信息网的连接。

每个系统内的任何操作节点,包括操作员站、工程师站节点等,均可以通过组态文件网络传输和共享发布的方法,进行系统组态、编译、下载等操作。

本系统网络结构稳固、可靠,任一网段、任一节点的故障均不会影响整个网络的正常运行,也不会影响网络上其他网段和节点的运行,完全满足石化企业对DCS系统网络高可靠性和安全性的要求。

本项目网络采用控制网各装置相互独立,通过三层网络交换机进行星形连接的方式,其优势:

通过三层网络交换机的网络隔离和故障安全功能,对各域之间的数据进行隔离,对网络流量进行控制,降低网络负荷,能够在对于各域节点故障、网络风暴等故障情况下保证网络的安全和网络负荷的稳定。

采用星形连接的网络方式,每个操作域、控制域相互独立,控制域或者操作域中节点的故障不会影响到其他控制域或操作域节点的正常工作。

通过系统结构组态软件可以对操作域和控制域的映射关系进行灵活的配置,方便用户根据项目的实施充分利用CCR中的工作站资源。

该项目自2011年3月开始,各装置陆续开始现场安装及调试工作。在2011年12月底所有装置陆续投运,2012年1月1日,全线开车成功。