非晶合金变压器抗短路能力提高方法的研究

2012-02-05邱在东马清丽王克亮

邱在东,马清丽,王克亮

(河南逐鹿变压器有限公司,河南新乡453000)

近年来,随着电力事业的发展,人们对非晶合金变压器承受电力系统的运行条件要求越来越高.从国家电网公司近年来公布的变压器事故情况分析,抗短路能力不足已成为非晶合金变压器事故的首要原因.非晶合金变压器因短路故障而损坏,主要表现为矩形绕组轴向失稳、辐向失稳和引线固定失稳.非晶合金变压器的空载损耗非常低,仅为S11型变压器的三分之一,年运行成本平均降低22.7%,空载电流下降一半,是一种被广泛应用的优良的节能环保产品.但作为非晶合金变压器磁路的主要材料非晶合金,其带材厚度为0.02~0.03 mm,因其硬而脆,难以剪切,因此非晶合金变压器铁心截面均采用矩形,相应高低压绕组也只能采用矩形.矩形绕组相对圆形绕组而言抗短路能力较差,所以提高非晶合金变压器抗短路能力很有必要.

非晶合金变压器抗短路能力与产品的设计、选材、工艺、试验、运输、运行维护等诸多因素有关.笔者针对非晶合金变压器矩形绕组的特点,并根据生产非晶合金变压器的经验,提出了提高非晶合金变压器抗短路能力的方法,供大家参考.

1 非晶合金变压器矩形绕组受力分析

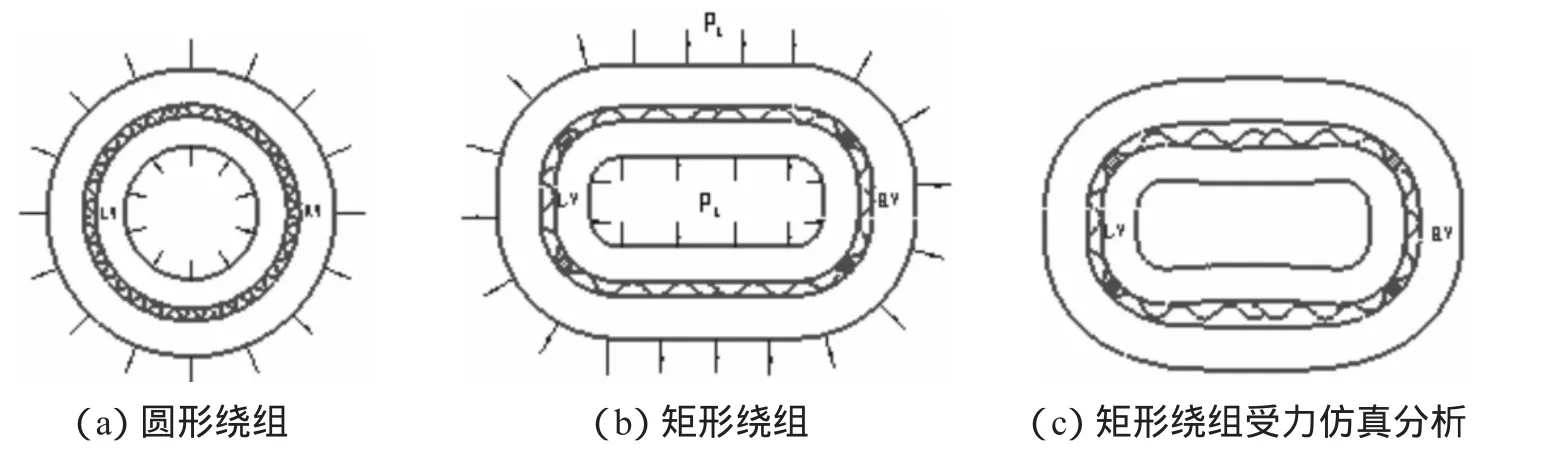

非晶合金变压器绕组是矩形结构,所受电动力远不如普通变压器圆形绕组均匀,承受突发短路电动力时更容易变形,如图1所示.由于非晶合金变压器的铁心材料对机械应力非常敏感,无论是张应力还是弯曲应力都会影响其性能[1],所以在结构设计时加以充分考虑,以减少铁心受力.需采取特殊的紧固措施,将非晶合金变压器器身采用轴向承重结构.非晶合金铁心和矩形绕组受力互不干扰,矩形绕组通过上下夹件及压板压紧,压紧结构自成体系.因此矩形绕组的轴向和径向所承受短路电动力的考验要比圆形绕组严酷[2].

由长期实践经验和短路强度试验情况可知,非晶合金变压器在突然短路中,线圈中流过的电流比额定电流大几十倍,因此负载损耗将比额定运行时大几百倍,是绕组损坏的主要原因,并使线圈温度迅速上升,若不能在最短时间内排除故障,则变压器就有被烧坏的可能,因此要增强非晶合金变压器抗短路能力,以减小短路时的辐向力和轴向力作用[3].

1.1 辐向力

矩形绕组中电流在其周围产生漏磁场,分为轴向分量和辐向分量.轴向漏磁场与矩形绕组中的电流相互作用产生幅向力.沿矩形绕组径向的辐向力,使内绕组受压力,外绕组受拉力作用,如图1(a)、(b)所示.当压力和拉力在绕组上所产生的应力大于导线的许用应力时,绕组将产生明显变形.对于非晶合金变压器矩形绕组结构,应用Ansys结构分析软件对矩形绕组进行分析,得出矩形绕组在承受短路电动力时,长轴方向的径向变形最为严重[4],如图1(c)所示.

在对突发短路而烧毁的非晶合金变压器的拆修中,此现象也得到了印证.其主纵绝缘结构遭到破坏,严重时甚至导线被拉断[5].

图1 绕组的幅向受力分析Fig.1 Windingradial force analysis

1.2 轴向力

在双绕组非晶合金变压器中,矩形绕组的漏磁场辐向分量产生的轴向力,使绕组承受压力或拉力的作用.拉力方向是向着铁轭,它由绕组端部,通过铁轭绝缘传至上下夹件.当拉力大于各结构件的机械强度时,可使矩形绕组、压板及夹件等零件产生变形,严重时可将非晶合金铁心震裂、震碎,上轭顶起,夹件裂缝,破坏整个铁心结构,使整个矩形绕组拉坏[3].

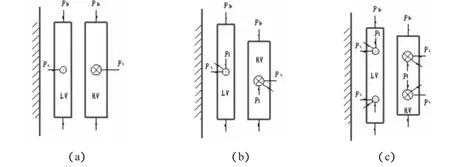

图2 作用在双绕组非晶合金变压器上的电磁力Fig.2 Role of the double windingtransformer amorphous alloybyelectromagnetic force

图2(a)表示两个磁势均匀分布的等高矩形绕组.外力是纯辐向力Fr,内力是轴向力,它使矩形绕组高度降低.由于设计(主要调压分接头)或制造原因,两矩形绕组不等高(图2(b)(c))或磁势分布不均匀时,在绕组中出现轴向外力.这些力总是使其不对称性增大.轴向外力较之其它的力更能成为产生严重事故的原因.

矩形绕组的漏磁通大小,很难用数值确定,矩形绕组的短路力的大小,尚无计算公式,要减少绕组的幅向力是非常困难的,我们只有增强绕组的机械强度,调整绕组长短轴尺寸来改善幅向受力情况.

2 非晶合金变压器抗短路能力的提高方法

非晶合金变压器的抗短路能力是影响非晶合金变压器可靠性的重要因素之一.非晶合金变压器在系统运行中,由于各种偶然因素的存在,要想完全杜绝短路故障的发生是不可能的,所以要求非晶合金变压器有一定的抗短路能力.根据非晶合金变压器矩形绕组受力分析及矩形绕组导线与抗短路能力的关系,下面将在设计和制造工艺方面,提出提高非晶合金变压器抗短路能力的措施.

2.1 设计方面

(1)合理选择矩形绕组的长宽比,避免矩形绕组长轴和短轴差别过大.因为矩形绕组在承受短路电动力时,长轴方向的径向变形最为严重.

(2)导线最好采用半硬漆包铜导线(σ0.2=140~180 MPa),尽量增大单根导线的尺寸,在保证损耗等性能指标的前提下,内绕组尽量增大单根导线辐向尺寸(尽量采用箔式绕组),如有并联时尽量轴向并联;外绕组加大导线截面,可以提高导线自身的机械强度.

(3)减小安匝不平衡程度.轴向力是由辐向漏磁引起的,辐向漏磁大小取决于安匝不平衡程度,设计时使矩形绕组安匝尽可能平衡.高压绕组有分接匝时,需将各分接档匝数沿轴向均匀分布,以使分接开关无论调到哪一档,安匝不平衡程度均最小.

(4)在产品设计时,还应保证每个矩形绕组的磁场中心在同一高度.否则可增大沿矩形绕组轴向的安匝不平衡,从而使辐向的漏磁通增大,引起轴向电动力的增大.低压绕组尽可能采用箔绕,且铜箔的高度尽可能与高压绕组的电抗高度一致.低压绕组若采用线绕,其每层的第一匝和最后一匝要拉平,与相临匝的缝隙用纸板填平,以保证两绕组的电抗高度一致[5].

(5)设计合适的矩形绕组端部绝缘结构,端部压紧结构.绕组端部采用20 mm厚的高强度层压木(带油道)作为端部绝缘,并采用工字形和槽形整体结构,增加高、低压绕组的轴向压紧面积.并采用一定机械强度的夹件,将上下压板和矩形绕组紧紧压装在一起,使矩形绕组支撑在单独的绕组支撑系统上,从而提高了抗短路能力.

(6)矩形绕组绕完后有胀力存在,虽然整形压装后已达设计尺寸,但在短路时外力作用下可能在矩形绕组层间出现离层现象.为避免这种现象,保证相间尺寸不发生变化,在相间和旁轭与矩形绕组间用机械强度较好的相当厚度的绝缘板(带油道)填充,限制其长轴方向因辐向力作用而产生变形.

(7)采用合理的引线结构,保证引线具有足够的机械强度.低压引线铜排一定要在夹件上有效的固定,尤其是箔式矩形绕组的首尾铜排,其根部一定固定在一起,以免短路时因剧烈震动造成绝缘的损坏.引线支架间的距离要适当减小,高压引线自动打弯,使得短路的机械力或器身的强烈震动不致损坏开关[6].

2.2 制造工艺方面

(1)改进绕制设备和工艺,提高矩形绕组绕制紧密度.矩形绕组由于叠绕,层间有反作用力的作用,长边极易绕成松散的椭圆形.因此绕制时要使导线受一定的牵引力和正压力,尽量减少叠绕系数,以提高绕组自身整体机械强度.在绕制高低压矩形绕组时,在绕制设备上增加一对直径150 mm的气动压辊.压辊材料选用强度、韧性、耐磨性均较好的聚氨酯,气动压力调至0.2~0.25 MPa.在非晶合金矩形绕组绕制时,两只压辊始终压住矩形绕组的两边,既不会损伤导线绝缘,又能较好地保证矩形绕组的尺寸及紧实度,提高了矩形绕组的抗短路能力.

(2)加强低压绕组内支撑,以承受在短路时内缩力.由于非晶合金铁心对力极具敏感性,所以低压绕组必须绕在高强度骨架上,即机械强度足够高的矩形硬纸筒.由于矩形绕组长边中间不易与硬绝缘筒充分接触,在绕制结束时,还必须用硬纸板将间隙塞紧,以减少导线(铜箔)的自由度,保证内绕组导线发生向内变形时内层的支撑强度,并有效减小了阻抗电压的变化.内绕组产生的辐向力,作用于骨架上,有效减少了对铁心的应力,铁心空载损耗变化也较小.器身装配时,在硬纸筒和铁心间轻轻打入密化过的硬纸板,辅助加强矩形绕组的辐向撑紧,又不致将短路力传于铁心,增加空载损耗.在相间及A、C相与旁柱间用带油道的环氧布板撑紧绕组,旁柱与侧夹件间用橡胶板撑紧,大大减少了矩形绕组长边的自由度,经受住非晶变压器短路时短路力的考验.

(3)加强高压绕组机械强度,以承受在短路时外胀力.在非晶变压器短路时,外绕组受到向外的拉力.拉力使绕组变得“饱满”.在绕组幅向受力时,所有导线都向外凸出,尤其是长边(相间)位移会更大些.这样,外绕组导线伸长导致绝缘破损.在温升允许条件下,在线圈油道内表面和线圈最外层半叠绕一层紧缩带.且每层轴向压8根紧缩带,分别在四角和短轴方向放置6根,其余2根放在长轴侧,绕制时拉紧紧缩带并轴向编织.层间或匝间(箔绕)采用双面网点上胶纸,软纸筒、瓦楞油道、端绝缘涂电木胶.绕组加压整形干燥时,网点上胶纸上的胶和涂刷的电木胶熔化再固化,把铜箔或导线与绝缘固结成一体.矩形绕组经压紧加热整形达尺寸要求后,进行真空浸漆处理,进一步增加其机械强度和电气强度[7].

真空浸漆工艺为:将矩形绕组装入真空罐中,抽真空至0.133 Pa,打开阀门,高强度绝缘漆流入真空罐中,浸没矩形绕组50 mm以上,关阀门,继续抽真空至0.133 Pa,保压20 min,使绝缘漆充分浸透矩形绕组,解除真空,吊出矩形绕组,进行干燥处理[8].

3 短路测量

对改进后的的SH15-315/10型非晶合金变压器抽样到国家变压器质量监督检验中心进行了短路试验,试验数据如表1所示.

表1 短路试验电抗测量Tab.1 Measurement ofshort circuit test reactor

从表1中可以看出,试验数据为最大相电抗差为0.38%(≤2%),短路阻抗变化值很小,充分说明采取的措施方法,行之有效[9-10].

4 结论

影响非晶合金变压器突发短路能力的因素很多,而且也比较复杂.本文对耐受突发短路能力的部分影响因素进行了分析,从设计和制造工艺方面采取了改进措施,提高了非晶变压器的使用寿命,为国家电网提供了既节能又安全的高质量变压器.

[1] 刘焕.浅谈非晶合金变压器[J].变压器,2007,44(4):15-17.

[2] 姚志松,姚磊.新型节能变压器选用运行与维护[M].北京:中国电力出版社,2010.

[3] 路长柏,朱英浩.电力变压器计算[M].哈尔滨:黑龙江科学技术出版社,1990.

[4] 刘传彝.电力变压器设计计算方法与实践[M].沈阳:辽宁科学技术出版社,2002.

[5] 洛君婷,谢德馨,李晓峰,等.变压器绕组导线对抗短路能力的影响[J].变压器,2010,47(5):16-25.

[6] 李洪春.提高变压器抗短路能力的方法[J].变压器,2006,43(8):1-4.

[7] 洛君婷.影响变压器突发短路能力的两个因素[J].变压器,2008,45(11):13-16.

[8] 杨中地,吴颖.非晶合金变压器[J].变压器,2007,44(7):1-8.

[9] GB1094-5-2008,电力变压器第5部分;承受短路的能力[S].2008.

[10] IEC60076-5-2006.电力变压器第5部分;承受短路的能力[S].2006.